ABS射出成形完全ガイドのリソース

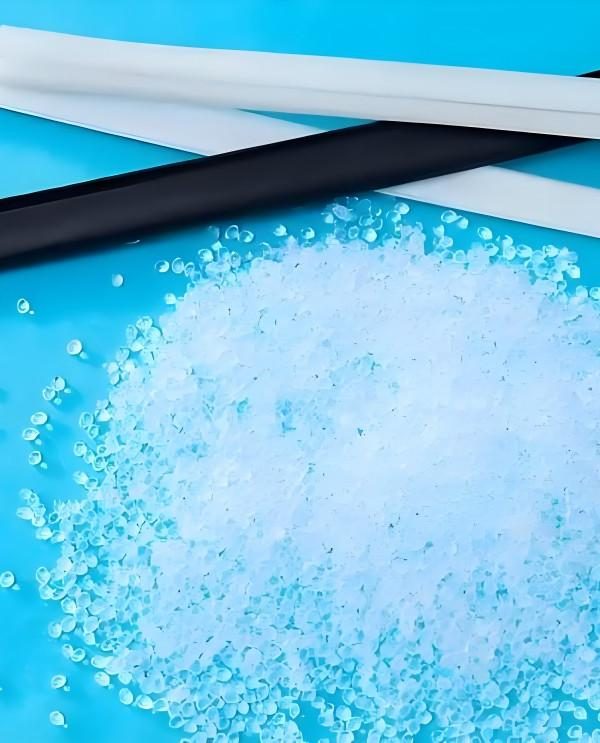

アクリロニトリル・ブタジエン・スチレン(ABS)とは?

ABS(アクリロニトリル・ブタジエン・スチレン)はプラスチックの一種で、物を作ったり、物を作ったり、人が買うものなど、さまざまなものに使われている。アクリロニトリル(強くて硬い)、ブタジエン(丈夫で壊れにくい)、スチレン(光沢があって作りやすい)の3つからできている。ABSには良いところがたくさんある。例えば、本当に壊れにくい、いろいろな化学薬品(酸とか、本当に強いもの)に使える、本当に熱くても冷たくても形が変わらない、電気を止めるのにとても優れている、製造コストが少ししかかからないので安く買える、などだ。ABSを使って何かを作るのは簡単で、例えば、ABSをつぶして形を作る機械を使ったり、3Dプリンターを使ったりすることができる。

ABSの用途は多岐にわたる。玩具(レゴブロックなど)、家電製品、自動車部品(バンパーやダッシュボードなど)、医療器具(注射器など)、建築資材(パイプや継手など)、電気部品(コネクターやスイッチなど)などに使われている。ABSは、大きなタンクの中で化学物質を混ぜ合わせることによって作られる。その後、混合物を加熱して固体にする。これによりABSは丈夫で長持ちする。また、ABSは溶かして新しいものを作ることもできる。そのため、ABSは環境にも、お金の節約にも良い選択となる。全体的に、ABSは多くのことに使える良いプラスチックです。よく機能し、コストもそれほどかからず、さまざまな用途に使用できる。

ABS素材にはどのような種類がありますか?

ABS(アクリロニトリル・ブタジエン・スチレン)は汎用性の高い熱可塑性ポリマーで、その強度の高さからさまざまな産業で使用されています。ABS素材にはいくつかの種類があり、どの素材を使うかは、その用途によって異なります。主な種類は以下の通りです:

1.汎用ABS:

最も一般的なのは汎用ABSで、耐衝撃性、耐薬品性、加工性に優れている。成形が容易で、消費財、電子製品の筐体、自動車内装、玩具などの製造に適している。その総合的な性能から、多くの産業で広く使用されている。

2.高衝撃ABS:

ハイインパクトABSは、剛性を維持しながら耐衝撃性を高めるように設計されています。高い衝撃力に耐える必要がある保護具、工具のハンドル、自動車の外装部品などに使用され、機械的に厳しい環境でも優れた性能を発揮します。

3.難燃性ABS:

難燃ABSは、難燃剤を添加した素材である。電気機器や自動車部品など、火災の安全性が重要視される用途に使用されています。火災のリスクを軽減し、人々の安全を守ります。

4.耐熱ABS:

耐熱ABSは、変形することなく機械的特性を維持したまま高温に耐えられるように作られている。車のダッシュボードや家電製品の内部など、高温でも安定した状態を保つ必要がある部品によく使用され、高温になっても機能し続ける。

5.低煙ABS:

低発煙ABSはABSの一種で、燃焼時に発生する煙の量を減らすために添加剤で改良されたものである。そのため、航空機や医療機器など、厳しい環境要件が求められる用途に最適です。火災時に放出される有害な煙の量を減らすことで、この素材は安全性の向上に役立ちます。

6.耐紫外線ABS:

耐紫外線ABSは、紫外線暴露による劣化に耐えるよう処理されています。屋外家具や看板などの屋外用途に最適です。製品の寿命を延ばし、外観を美しく保ちます。

7.ガラス繊維入りABS:

ガラス繊維入りABSは、ガラス繊維を加えて剛性や耐衝撃性などの機械的特性を高めた材料である。過酷な条件下での信頼性を確保するため、高い機械的強度を必要とする自動車部品やスポーツ用品によく使用されている。

8.ミネラル充填ABS:

ミネラル充填ABSは、ミネラルパウダー(炭酸カルシウムなど)を添加することで性能を向上させる、費用対効果の高い方法である。この材料は、コストが懸念されるが性能は重要である用途によく使用される。

9.透明なABS:

透明ABSは特殊なABSで、ある程度の耐衝撃性を保ちながら透明に改良されている。見栄えが良く、強度もあるため、陳列ケースや透明なパッケージなど、見栄えが必要な製品に適しています。

10.ABS 合金(ABS/PC、ABS/PET など):

ABSアロイは、ABSとポリカーボネート(PC)またはポリエチレンテレフタレート(PET)を混合したもので、両方の長所を兼ね備えています。この素材は耐衝撃性、耐熱性、光学的透明性に優れており、高級消費財や電子機器の筐体に最適です。

ABSの特徴は?

ABS(アクリロニトリル-ブタジエン-スチレン)は、いろいろなことができる超便利なプラスチックだ。強くて丈夫で、衝撃に強く、しかも加工しやすい。そのため、ABSは車からおもちゃまで、あらゆるものに使われている。ここでは、ABS樹脂の主な特徴を紹介する:

1.高い強度と耐衝撃性:

ABS素材が本当に優れている点は、超強靭だということだ。ABS素材は衝撃を受けてもひびが入ったり割れたりしないので、車の部品や機械用の大きなプラスチック・ボックスのように、強度が必要で酷使されるものに最適なのです。

2.高い靭性:

ABSは非常に強靭なので、極低温でも衝撃を吸収し、落としても壊れません。これは、アウトドア製品や寒い場所で使うものには特に重要です。

3.硬度:

ABSは適度な表面硬度を持ち、傷や摩耗に強い。そのため、擦れ合うことの多いものを作る際に使用すると長持ちします。

4.耐熱性:

ABSは耐熱性に優れ、80~85℃の温度であれば柔らかくなったり強度が低下したりすることなく耐えることができる。しかし、それ以上の高温になると、壊れ始め、もろくなります。ですから、熱に強いものが必要な場合は注意が必要です。

5.低温耐性:

ABSは高温に強いだけでなく、低温環境でも優れた性能を発揮します。強靭さを保ち、もろくならない。そのためABSは、屋外機器や寒冷地で使用されるものなど、さまざまな温度環境で機能しなければならない製品の多くに使用されている。

6.良好な電気絶縁性:

ABS材料は非常に高い抵抗率を持つ絶縁体であり、電気を通さないため、電子・電気分野、特に絶縁保護が必要な部品に適しています。その絶縁性能は、湿度や温度が大きく変動する環境でも安定しています。

7.熱伝導率の制限:

ABSは主に絶縁特性で知られているが、それでもある程度の熱伝導性を持っているため、特定の用途では放熱に役立ち、デバイスの動作温度を低く保つことができる。

8.耐薬品性:

ABSは、酸、塩基、塩類を含む多くの化学薬品に耐性があるため、腐食性の程度が軽い化学工業の用途に適しています。ただし、アセトンや塩素化炭化水素のような一部の強い溶剤は、ABSを劣化させたり軟化させたりすることがあるため、こうした化学環境用の材料を選ぶ際には注意が必要です。

9.耐溶剤性:

日常的な用途では、ABSは一般的な家庭用溶剤に対して優れた耐性を持つため、台所用品や家電製品の筐体など、溶剤に触れても損傷しにくい製品に適している。

10.加工しやすい:

ABSは熱可塑性プラスチックで、さまざまな形状やサイズに簡単に加工できるため、射出成形、押出成形、ブロー成形などの一般的な工程に最適です。ABSは流動性が高く、非常に可鍛性なので、製造中に複雑な金型を作ることができ、工程をスピードアップして効率的にすることができます。

11.便利な表面処理:

ABSは表面が滑らかで加工性に優れています。塗装や電気メッキなどの加工を施すことで、ABS製品は見栄えが良くなり、耐摩耗性や耐食性も向上するため、需要の高い美的デザイン用途で人気があります。

12.耐湿性:

ABSは吸湿性が低いため、機械的特性が保たれ、湿度の高い環境でも変質することはありません。そのため、ガーデニング用具やボートの部品など、屋外での使用や水によく濡れるものに適しています。

13.紫外線感受性:

ABSはいろいろな面で優れているが、太陽が苦手だ。長時間外に置いておくと、黄色く変色したり、弱くなったりします。だから、ABSを外で使うなら、日差しから守る工夫が必要だ。

14.リサイクル可能性:

ABSはリサイクル可能なプラスチックで、工業用でも日常生活でも、リサイクルしたABS材料を再利用して新しい製品を作ることができます。このためABSは、環境に優しい材料を探している多くの企業にとって最適な選択肢となっています。

ABSの特性は?

ABS(アクリロニトリル・ブタジエン・スチレン)は熱可塑性ポリマーで、多くのものに使用されている。ABSには、さまざまな産業で役立つ良い点がたくさんある。以下は、ABSの主な特性パラメータです:

| プロパティ | メートル | 英語 |

|---|---|---|

| 密度 | 0.882 - 3.50 g/cc | 0.0319~0.126ポンド/インチ |

| 吸水 | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| 平衡吸湿率 | 0.100 - 0.300 % | 0.100 - 0.300 % |

| 飽和吸水率 | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| 最大含水率 | 0.0100 - 0.150 | 0.0100 - 0.150 |

| 線形金型収縮率 | 0.000 - 0.0290 cm/cm | 0.000 - 0.0290 in/in |

| 線形成形収縮率、横方向 | 0.00200 - 0.00900 cm/cm | 0.00200 - 0.00900 in/in |

| メルトフロー | 0.0800~125g/10分 | 0.0800~125g/10分 |

| 電気抵抗率 | 1500 - 1.00e+18 Ω-cm | 1500 - 1.00e+18 Ω-cm |

| 表面抵抗 | 1000 - 2.00e+17Ω | 1000 - 2.00e+17Ω |

| 誘電率 | 2.70 - 3.80 | 2.70 - 3.80 |

| 絶縁耐力 | 15.7 - 53.0 kV/mm | 400 - 1350 kV/in |

| トランスミッション, 可視 | 0.000 - 90.0 % | 0.000 - 90.0 % |

| 処理温度 | 170 - 270 ℃ | 338 - 518 ℉ |

| ノズル温度 | 180 - 310 ℃ | 356 - 590 ℉ |

| アダプター温度 | 200 - 300 ℃ | 392 - 572 ℉ |

| 金型温度 | 200 - 295 ℃ | 392 - 563 ℉ |

| 溶融温度 | 149 - 323 ℃ | 300 - 613 ℉ |

| 金型温度 | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| 射出速度 | 200 - 240 mm/秒 | 7.87~9.45インチ/秒 |

| ロール温度 | 60.0 - 150 ℃ | 140 - 302 ℉ |

| 乾燥温度 | 60.0 - 120 ℃ | 140 - 248 ℉ |

| 含水率 | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| 露点 | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| 射出圧力 | 4.14 - 130 MPa | 600 - 18900 psi |

| ベントの深さ | 0.00254 - 0.0510 cm | 0.00100~0.0201インチ |

ABS材は射出成形できますか?

そう、ABS(アクリロニトリル-ブタジエン-スチレン共重合体)は射出成形が可能で、射出成形はABS部品を作る最も一般的な工程のひとつだ。ABSは丈夫で衝撃に強いプラスチックで、自動車や家電製品、電子機器に多く使われている。

ABS素材の利点:

優れた流動性:ABSは流動性に優れ、複雑な金型設計に最適です。

優れた寸法安定性:ABSは冷めてもその寸法と形状を保つことができる。

優れた耐衝撃性:ABSは優れた耐衝撃性で知られており、耐衝撃性を必要とする用途に最適です。

反りが少ない:ABSは成形時に変形や反りが発生しにくいため、製品の見栄えが良く、高品質に仕上がります。

ABS射出成形プロセスにおける課題:

収縮率が高い:ABSは冷えると大きく収縮するため、適切なサイズを得るのが難しい。

フラッシング:ABSで何かを作っていると、不要なところに余分なプラスチックが入ってしまうことがある。それを修正しなければならない。

反りの問題:金型の作り方が悪かったり、工程が悪かったりすると曲がってしまう。

ABS射出成形の主な検討事項は?

ABS(アクリロニトリル-ブタジエン-スチレン)は一般的なプラスチックで、電子機器や自動車などさまざまな産業で使用されています。良いABS射出成形部品を手に入れたいのであれば、いくつかの点に注意を払う必要があります:

1.材料の準備:

水分コントロール:ABS樹脂は水分を吸い込み、水分が多すぎると見た目が悪くなり、機能も低下します。そのため、80~90℃で2~3時間乾燥させ、水分を0.1%以下に保つ。

材料の選択:材料の選択:製品の要件(耐衝撃性、耐熱性、電気メッキグレードなど)に基づき、適切なABS材料を選択してください。リサイクル材を使用する場合は、30%以上のリサイクル材を使用しないように注意してください。

2.金型設計:

合理的な金型設計:反りや収縮などの問題を減らすために、金型設計は材料が均等に流れ、滞留しないようにする必要があります。抜き勾配の設定は、部品がスムーズに出てくるようにし、ゲート位置は材料が行き過ぎないようにする。

金型の冷却:冷却は非常に重要である。冷却効果を安定させ、製品の変形を防ぐために、水冷金型を使用し、冷却溝を合理的に設計することをお勧めします。

3.射出成形プロセスパラメータ:

射出温度:ABSの射出温度は通常200℃~275℃である。ABSのグレードによって射出温度は異なる。例えば、耐衝撃ABSは220℃から260℃であり、電気めっきグレードは250℃から275℃である。

射出圧力:射出圧力は成形品質に大きな影響を与える。一般的に射出圧力は50MPa~100MPaです。射出圧力が低すぎると、金型が完全に充填されません。射出圧力が高すぎると、金型が固着してしまいます。

射出速度:射出速度は非常に重要です。射出速度が速すぎると、応力がかかりすぎて、部品が縮んだり反ったりします。射出速度が遅すぎると、ショートショットになったり、小さな黒い斑点ができたりする。

4.冷却時間と保持時間:

冷却時間:冷却時間が短すぎると、製品に内部応力が発生し、冷却時間が長すぎると、生産効率に影響する。適切な冷却時間とは、金型内のプラスチックを確実に冷却固化させることであり、一般的に冷却水温を75~85℃に制御する。

ホールドタイム:ホールドタイムを2~5秒の間でコントロールすることで、プラスチックが完全に固化し、製品の変形や逆流を防ぐことができます。

5.成形後の加工と検査:

成形後の加工:ABSの完成品には、トリミング、バリ取りなど、平滑で見栄えのする加工が必要な場合がある。また、電気メッキグレードの製品の場合は、表面を焼いて表面の傷を消す必要があります。

品質管理:品質管理:成形後、製品の外観、サイズ、性能などを厳しくチェックし、製品が要求品質を満たしていることを確認する必要があります。一般的な検査方法としては、非破壊検査や目視検査などがあります。

6.ノズルと温度制御:

ノズル温度:ノズル温度は合理的な範囲に制御されるべきで、通常、溶融物の過熱や分解を避け、製品に表面欠陥を生じさせないよう、溶融物温度よりわずかに低く設定される。

7.コストと時間の管理

コストの最適化:フローを最適化し、材料費、人件費、設備費を削減する。生産時間を効果的に管理し、生産サイクルを短縮し、効率を向上させる。

完全ガイドABS射出成形製造のためのリソース

ABS射出成形の設計指針

ABS(アクリロニトリル・ブタジエン・スチレン)射出成形部品を設計する場合、最高の成形性、構造的完全性、美観を得るために、以下の重要なガイドラインを念頭に置く必要があります。

1.部品の形状:

部品の設計はできるだけシンプルに。鋭角、薄肉、断面が大きく変化する部分など、複雑な形状は避ける。また、小さな穴や空洞も避ける。応力集中を減らし、肉厚や断面寸法の急激な変化を避けるため、角は丸く、エッジは滑らかにする。そうすることで、よりスムーズな成形が可能になります。

2.壁の厚さ:

部品の肉厚を一定に保つことが重要です。肉厚の薄いデザインは避けましょう (<0.5 mm) or thick walls (>2mm)である。理想的な範囲は1.143mmから3.556mmです。これにより、冷却が均一になり、反りや変形が減少し、寸法安定性と機械的特性が向上します。薄肉化により、部品の生産速度が向上するだけでなく、強度も向上します。

3.ゲートの位置とデザイン

ゲートをどこに設置し、どのように設計するかが重要です。材料がパーツを均等に満たし、出やすい位置にゲートを設置したい。こうすることで、部品が反ったり、へこんだり、穴があいたりするのを防ぐことができます。良いゲートはパーツの中央にあり、両側とも同じように見えます。滑らかな丸いエッジがあり、パーツを作るときにパーツが動かないように、適切な大きさになっています。

4.ドラフト角度:

抜き勾配の角度は、金型がくっついたり傷ついたりすることなく、部品が金型から簡単に出てくるようにするために重要です。ABSパーツの場合、抜き勾配は1°から2°の間が望ましい。深さが1インチ増すごとに、抜き勾配は約1.5°大きくなります。リブのような形状の場合、部品が金型からスムーズに出るように、抜き勾配は少なくとも0.5°にします。

5.リブとボスのデザイン:

リブとボスは、パーツの強度と剛性を高めるのに適している。リブは肉厚の約半分、ボスはネジを留めるのに十分な大きさが必要です。リブの厚さは0.5mm以上、高さは肉厚の2~3倍以下にする。材料にストレスがかからないように、丸みを帯びたトランジションを使用する。

6.穴とキャビティの設計:

穴や空洞を設計する場合、最小穴径は1mm、最大深さは肉厚の2~3倍とする。エッジに滑らかな丸みを持たせた設計にすることで、応力集中を軽減し、部品の耐久性を高めることができる。加工の安定性を確保するため、過度に小さな穴や複雑な空洞の設計は避けてください。

7.材料の流れと冷却:

部品を設計する際には、材料の流動性と冷却プロセスを考慮する必要があります。反りや変形の問題を避けるために、材料がよく流れ、よく冷却できることを確認してください。金型内の冷却水路の設計は、冷却ムラによる収縮や内部応力を避け、均一な冷却を確保する必要があります。

8.排出と脱型:

金型からパーツを取り出しやすくするには、表面が滑らかで丸みを帯びていることを確認し、パーツがくっついたり傷ついたりしないように抜き勾配をつけることです。また、鋭利な角やエッジを避けると、パーツの出がよくなり、見栄えもよくなります。

9.色と質感:

パーツをデザインするときは、色とテクスチャーの要件について考えましょう。これには、同系色や対照的な色、表面のテクスチャー効果、表面の粗さや滑らかさなどが含まれます。選択した表面処理は、見栄えがよく、うまく機能するものでなければなりません。

10.公差と寸法:

公差と寸法を設計する際には、部品が機能し、他の部品と合うように注意する必要があります。部品が作られるときにどのようにサイズが変わるかを考え、部品が正しく組み合わされるように公差を足し合わせます。

ABS射出成形の方法:ステップ・バイ・ステップ・ガイド

ABS射出成形は各業界で広く使われているプラスチック加工技術である。優れた機械的特性と良好な加工性を持ち、様々な複雑な部品の生産に使用されています。以下はABS射出成形加工の詳細なステップで、原料の準備から完成品の包装まで、各ステップは非常に重要です。

1.原材料の準備

ABS ペレットの選択耐衝撃性、熱たわみ温度、耐候性、色などを考慮し、部品の用途に適したABSグレードを選ぶことから始めましょう。選択した材料が最終製品の性能要件を満たしていることを確認する。

ABSペレットの乾燥ABSは吸湿性があるので、80~90℃で1~2時間乾燥させ、含水率を0.1%以下にする必要がある。これは重要なことで、きちんと乾燥させないと、射出成形の際に気泡やボイドが発生し、表面がざらざらした部品になってしまうからだ。

予熱処理:材料の流れを良くするために、ABSペレットを82~93℃(180~200°F)に予熱する。こうすることで、射出成形時の材料の流れが良くなり、完成品の表面仕上げが良くなります。

2.金型の設計と準備:

金型設計:金型設計:金型設計は、部品の形状、材料特性、生産要件を総合的に考慮する必要があります。部品の変形やへこみを避けるため、肉厚の均一性に注意する。通気設計も重要です。気泡や不完全な充填を減らすため、射出時に金型が十分に通気できることを確認する。さらに、金型の設計は、完成品の寸法精度を確保するために、材料の収縮率を考慮する必要があります。

金型の準備射出成形を始める前に、金型がきれいで問題がないことを確認する必要があります。離型剤を塗っておくと、部品が取り出しやすくなる。金型が熱くなったら、成形機の上に置いて準備する。こうすることで、すべての準備が整い、より早く部品を作ることができます。

3.機械の設定と較正:

パラメータの設定:射出成形機の設定は、ABS射出成形の円滑な進行を確保するための鍵であり、通常、次のようにお勧めします:

射出圧力:10,000~20,000 psi(690~1380 bar)。

射出速度:10~50 mm/s(0.4~2.0 in/s)。

保持圧力:5,000-10,000 psi(345-690 bar)。

冷却時間:10~30秒。

機械の較正:最終製品の品質を確保するために、射出成形機の温度制御システムを校正し、加工温度がABSの加工範囲内にあることを確認し、正確な制御と安定した生産を達成する必要があります。

4.射出成形プロセス:

材料の投入ABSペレットを射出成形機のホッパーに入れる。機械が詰まって動かなくならないように、ペレットが均等に入るようにしてください。

射出工程:ABSビーズを180~240℃の高温環境で溶融し、高圧で金型キャビティに射出することで、溶融材料が金型に完全に充填され、充填不足につながる早期冷却を避けることができる。

保圧と冷却:プラスチックが射出された後、機械は圧力を保持し、プラスチックが金型の空洞を完全に満たし、空洞がないことを確認します。その後、部品は金型の中で冷えて固まる。冷却時間は、パーツの厚さや複雑さによって異なる。通常、部品が完全に固まるまで1~3分かかります。

5.型開きと射出:

型開き:冷却が終わると、機械がゆっくりと金型を開きます。型開きが早すぎると、パーツを台無しにしてしまうので注意してください。特に、細部が多い部品や壁が薄い部品の場合は注意が必要です。

排出:成形されたABS部品を金型から押し出しながら、表面やパーティングラインの余分な材料(バリなど)を取り除き、部品の外観を整えます。

6.品質検査:

欠陥検査:生産された部品は、徹底した品質検査を受けなければなりません。反り、へこみ、気泡、バリ、色の違いなど、表面に欠陥がないかをチェックする必要があります。

寸法と機能のテスト:寸法と機能のテスト:部品が図面の要件を満たしているかどうかを確認するために、寸法と機能をテストする必要もあります。必要であれば、機械的特性やその他の重要なパラメータをテストし、製品が実際の生活で安定して長持ちするかどうかを確認する。

7.成形後の加工:

トリミングと表面処理:表面処理の必要性が高い製品をお探しの場合、二次加工が必要になることがあります。例えば、サンディング、ポリッシュ、スプレーなどが必要かもしれません。サンディングは表面の凹凸を取り除くことができ、スプレーは製品に色や機能的なコーティングを加えることができます。

組み立てと梱包:組み立てと包装:成形された部品を組み立てる必要がある場合は、設計図面に従って行う必要があります。この工程では、各工程を厳格に管理し、組み立てられた製品が使用条件を満たしていることを確認する必要があります。最後に、要件を満たす製品を梱包し、輸送のために保管する必要があります。

ABS射出成形の利点は何ですか?

ABS(アクリロニトリル・ブタジエン・スチレン)は、さまざまな産業で使用されている素材です。ABSを射出成形に使用する主な理由は以下の通りです:

1.優れた機械的特性:

ABSは優れた衝撃強度と靭性を持ち、特に低温環境下でも優れた性能を維持する。そのため、自動車部品の製造においてエネルギーを効果的に吸収し、車内の乗員の安全を守ることができる。引張強度は46MPa、曲げ強度は74MPaに達し、優れた機械的性能を示す。

2.優れた加工性:

ABS材料は加工が容易で、大量生産に適している。流動性に優れ、加工が容易なため、複雑な形状や機能部品を精密に再現することができます。また、塗装や電気メッキなどの後加工も可能で、多様なデザインニーズに対応できます。

3.良好な耐薬品性:

ABSは様々な化学薬品に対して優れた耐性を持つため、特殊な環境下での化学腐食にも耐えることができる。この特性により、耐薬品性が必要な部品の製造に適している。

4.美的柔軟性と仕上げの容易さ:

ABS素材は表面が滑らかであるため、塗装や印刷が容易であり、製品の美的要求に応えるために様々な色や仕上げに成形することができる。その表面光沢は90%まで達することができ、製品に優れた外観を与えます。

5.耐熱性と寸法安定性:

ABS材料は耐熱性に優れ、高温環境下でも寸法安定性を維持します。このため、高温や過酷な環境を必要とする製品に適用しても、信頼性の高い性能を維持することができます。

6.低コストと高生産性:

ABSの材料は他のエンジニアリングプラスチックより安いので、生産コストが低い。ABS射出成形は、高速射出成形機を使って一度にたくさんの部品を作ることができるので、迅速で効率的です。

7.リサイクル可能性:

ABSはリサイクル可能な環境に優しい素材であり、持続可能な発展を求める現在の製造業界の声に沿うもので、廃棄物や資源の使用を削減するのに役立つ。

ABS射出成形の欠点は何ですか?

ABS射出成形には長所と短所があります。ここでは、ABS射出成形の欠点と限界について説明します:

1.脆く、耐疲労性に劣る:

ABS素材は非常にもろく、衝撃や圧力が加わると簡単にひびが入ったり割れたりする。また、重い荷重を長時間かけ続けたり、何度もストレスをかけ続けたりすると、耐疲労性に劣り、故障する可能性が高い。

2.低熱変形温度:

ABSは熱変形温度がかなり低い。熱くなると柔らかくなったり曲がったりするので、高温のものには向かない。

3.湿気に弱い:

ABSは湿気に弱く、水分を吸収しやすいため、もろくなったり変色したりすることがある。

4.接着が難しい:

ABSは表面エネルギーが低いため、接着剤やコーティング剤のような他の素材とうまく接着するのが難しい。

5.反りやすい:

ABS部品は、特に金型の設計が悪かったり、材料が十分に乾燥していなかったりすると、成形中に反ったり変形したりする傾向がある。

6.耐薬品性、耐溶剤性に限界がある:

ABSは、特定の化学物質や溶剤(酸や塩基など)に対する耐性に限界があるため、過酷な化学環境では腐食したり溶解したりする可能性がある。

7.変色しやすい:

ABS素材は紫外線や熱に長時間さらされると黄色く変色することがあるため、UV安定加工を施さない限り屋外での使用には向かない。

8.引火性:

一般的なABS樹脂は難燃性に乏しく、燃えると大量の煙が出るため、火災の安全が重要視される場所では使用できない。

9.有害ガスの放出:

ABSの加工や溶接の際には、有毒ガスが発生する可能性があるため、安全性を確保するために換気の良い環境で作業を行う必要がある。

10.騒音と振動の問題:

ABS部品は、ぶつかったり圧迫されたりするとノイズや振動を発生させるので、静粛性が求められるものには向かない。

11.複雑なデザインはコストが高い:

金型設計と金型製作が複雑なため、ABS部品製造の初期費用は高額になり、特に複雑な設計の場合は製造コストが跳ね上がる。

12.限られたリサイクル可能性:

ABSはリサイクル可能だが、その複雑な分子構造と添加物によって、リサイクルは少々難しい。

ABS射出成形における一般的な問題と解決策

ABS射出成形では、うまくいかないことがたくさんあります。ここでは、よくある問題とその原因、そして対処法をご紹介します。

1.ショートシュート:

ショートショットとは、金型が全部満たされず、不完全な部品になってしまうことです。これは通常、プラスチックを射出するときの圧力や速度が足りないか、材料の粘度が足りないか、金型の設計が悪い(ゲートが狭いとか、ベントが足りないとか)ために起こります。ショートショットを直すには、プラスチックが金型内を流れるのに十分な圧力と速度を確保する必要があります。また、射出中にプラスチックが早く冷えて固まりすぎないように、金型を適切な温度にする必要があります。

2.反りまたは変形:

反りや変形とは、成形された部品が冷却された後、形がぐちゃぐちゃになることです。これは通常、金型の設計が悪いか、冷却が悪いか、材料の温度が悪いために起こります。反りを直すには、冷却システムを正しく設計して、金型が均一に冷えるようにする必要があります。また、材料の温度や射出速度を適切にして、成形時のストレスを減らす必要があります。部品が金型にくっつかないようなものを使って、反らないようにすることもできる。

3.へこみまたは空隙:

へこみやボイドは、材料の流れが不十分であったり、ゲートの位置が不適切であったりすることが原因で発生し、成形品の外観や強度に影響を与えます。ゲートの設計とサイズを最適化することで、良好な材料流動を確保し、局所的な流動の問題を回避することができます。また、射出工程を通して材料が流動性を保つように金型温度を調整することも、この問題を解決するための重要な戦略である。このような包括的なアプローチは、成形品の品質と信頼性を効果的に向上させることができる。

4.エア・ポケット:

エアポケットとは、成形品の内部に入り込んだ気泡のことで、成形品の強度を弱める原因となります。金型に十分な通気孔がないか、成形品の壁の厚さが同じでない場合に発生します。これを解決するには、金型の一番高いところに通気孔を設け、空気が逃げやすいようにします。また、パーツの壁の厚さが同じになるように金型を設計し直します。こうすることで、エアポケットをなくし、より良いパーツを作ることができます。

5.脆さやひび割れ:

ABSの脆性やひび割れの問題は、不適切な材料の選択、不適切な加工条件、不十分な乾燥が関係していることが多い。脆性を効果的に低減するには、まず特定の用途に適したABS材料を選択する。さらに、成形前に材料が適切な水分レベルになるように乾燥条件を最適化する。射出温度と冷却条件を適切に設定し、材料の良好な流動性を確保することで、過度の高温や低温によるひび割れを防ぐ。

6.点滅:

フラッシングとは、金型から出るはずのない余分な材料が出てしまい、パーツの見た目が悪くなったり、うまく機能しなくなったりすることです。通常は、金型が十分に締まっていないか、金型に何か問題があるために起こります。金型が十分に締まっていることを確認し、金型の2つの半分がフィットし、プラスチックが出てこないようにすることで解決できます。また、金型がぐちゃぐちゃになっていないか確認し、ぐちゃぐちゃになっていたら修正することでも解決できます。そうすることで、フラッシングを起こさず、良いパーツを作ることができる。

7.動線:

フローラインとは、成形品の表面に現れる波状の模様のことである。これは、材料の流れが一定でない場合に起こります。通常、金型や材料の温度が低かったり、射出速度が遅かったりすることが原因です。フローラインを修正するには、金型と材料の温度を上げ、適切な速度と圧力で材料を射出するようにします。そうすることで、材料が金型内をスムーズに流れ、成形品の外観や機能が向上します。

8.層間剥離:

層間剥離とは、材料の層がうまくくっつかず、部品に弱い部分ができてしまうことです。これは通常、原材料が汚れていたり、相性の悪いものを混ぜたりしているために起こります。層間剥離を防ぐには、使う前に材料をよく乾燥させ、金型を清潔に保つことです。また、適切な量の材料を使い、材料を作るときに適切なことをすることで、層をよりよく密着させることができます。そうすることで、より良い部品ができるんだ。

9.排出の難しさ

射出成形の問題とは、成形後に部品が金型からスムーズに出てこないことです。これは通常、金型の設計が悪いか、射出システムが十分でないことが原因です。金型を正しく設計し、部品が正しく出て、パーティングラインが正しい位置にあるようにすることで解決できます。また、材料の温度や金型に入るスピードを変えることでも解決できます。また、部品が金型にくっつかないようにするためのものを使うこともできます。

10.材料の劣化:

ABS素材は、化学薬品や熱、紫外線に触れると劣化することがある。そのため、素材がうまく機能しなくなり、製品の品質が低下する可能性がある。このような事態を防ぐ方法のひとつは、紫外線による劣化を防ぐ加工が施されたABS素材を使用することです。また、材料が熱くなりすぎたり、化学薬品に触れたりするのを防いだり、材料が型から抜けるのを助けるものを使ったりすることもできます。こうすることで、材料を長持ちさせ、製品をよりうまく機能させることができる。

11.マテリアルリサイクルの難しさ:

間違った素材を選んだり、間違った方法で加工したりすると、リサイクルしにくい廃棄物になってしまう。しかし、適切なABS素材を選び、適切な方法で処理すれば、簡単にリサイクルすることができる。また、工程を正しく設定すれば、廃棄物を減らし、より効率的にすることができる。そうすることで、私たちはモノを作り続け、地球を健全に保つことができるのです。

ABS射出成形の用途は?

ABS(アクリロニトリル・ブタジエン・スチレン)射出成形は、汎用性が高く、耐久性に優れ、費用対効果が高いため、多くの産業で使用されています。現代の製造業には欠かせない素材です。ABS樹脂の主な用途をご紹介します:

1.自動車産業:

ABS樹脂は、ダッシュボードや内装、ドアパネルなどの軽量部品の製造に多く使われている。これらの部品は丈夫で長持ちする必要があるが、見た目も良くなければならない。ABSは軽いので、車のガソリン消費量を減らすことができ、重い金属部品の代わりにもなる。

2.家電製品:

ABSは強度が高く、耐薬品性に優れているため、掃除機、コーヒーメーカー、電子レンジなどの家電製品のハウジングによく使われている。生産コストが低く、製造工程が効率的であるため、家庭用電化製品の市場競争力が高まる。

3.家電製品:

家電製品の分野では、ABS樹脂はあらゆるところで使われている。コンピューターのケース、キーボード、プリンター、その他あらゆる電子機器の部品に使われています。ABS樹脂は優れた絶縁体であり、衝撃を受けても壊れないので、このような製品に最適なのです。つまり、内部の重要な部品を台無しにすることなく安全に保つことができるのだ。

4.医療機器

医療分野では、ネブライザーや医療機器の部品など、洗浄や滅菌が必要なものにABS樹脂が多く使われています。ABSは化学薬品に触れても変質せず、滑らかで、洗浄しやすいので、医療品に適しています。ABSは、化学薬品に触れても変質せず、滑らかで、洗浄が簡単なので、医療機器に適しているのです。

5.建設と建築:

ABS樹脂はその優れた耐薬品性と物理的耐久性から、パイプや継手の製造によく使用されます。住宅用、商業用を問わず、ABSの強靭さと耐久性は配管システムに最適です。

6.おもちゃとゲーム:

レゴブロックやさまざまなプラスチックゲームなど、多くのおもちゃはABS素材で作られている。ABSは、複雑な形状に成形しても強度が保たれるため、玩具に適している。そのため、おもちゃは安全で長持ちし、ABSが子供のおもちゃに人気があるのだ。

7.プロトタイピング:

ABSは加工しやすく、成形性に優れているため、ラピッドプロトタイピングによく使われます。複雑な形状を作ることができ、費用対効果も高いため、設計や開発に最適です。

8.産業機械部品:

ABSパネル、カバー、保護装置は産業界で多く使用されています。ABS樹脂は丈夫で手入れが簡単なため、厳しい条件下でも長持ちしなければならない産業用機器の大きな部分を占めています。

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

How is Automotive Lightweighting Driving the Shift to Advanced Composites in EV Manufacturing?

Key Takeaways – EV range anxiety and battery weight are the primary drivers for metal-to-plastic replacement. – Glass-filled Polyamide (PA66-GF) and Carbon Fiber Reinforced Plastics (CFRP) are replacing aluminum in

最適化ソリューションの提供 無料

- 設計フィードバックと最適化ソリューションの提供

- 構造の最適化と金型コストの削減

- エンジニアと1対1で直接話す