マルチキャビティ射出成形金型を改善することで、効率を高め、コストを削減し、生産品質を向上させることができる。主な戦略には、冷却チャネルの最適化、高品質材料の使用、金型バランスの確保などがあります。

マルチキャビティ射出成形金型の改善には、金型設計を最適化して均一なフローを実現し、サイクルタイムを短縮し、冷却効率を高めることが含まれます。これにより、安定した部品品質と生産コストの削減を実現し、自動車や電子機器などの産業に利益をもたらします。

金型設計を改良し、キャビティへの充填をバランスよく行うことで、金型性能を大幅に向上させることができます。マルチキャビティ金型をより効率的でコスト効果の高いものにする設計原理を深く掘り下げましょう。

冷却チャンネルを最適化することで、マルチキャビティ金型の効率が向上する。真

冷却を最適化することで、温度分布が均一になり、サイクルタイムが短縮され、部品の品質が向上します。

マルチキャビティ金型は、常に高い先行投資を必要とする。偽

マルチキャビティ金型は初期コストが高いが、1サイクルにより多くの部品を生産できるため、大量生産では全体的なコスト削減につながる。

マルチキャビティ射出成形金型の設計最適化とは?

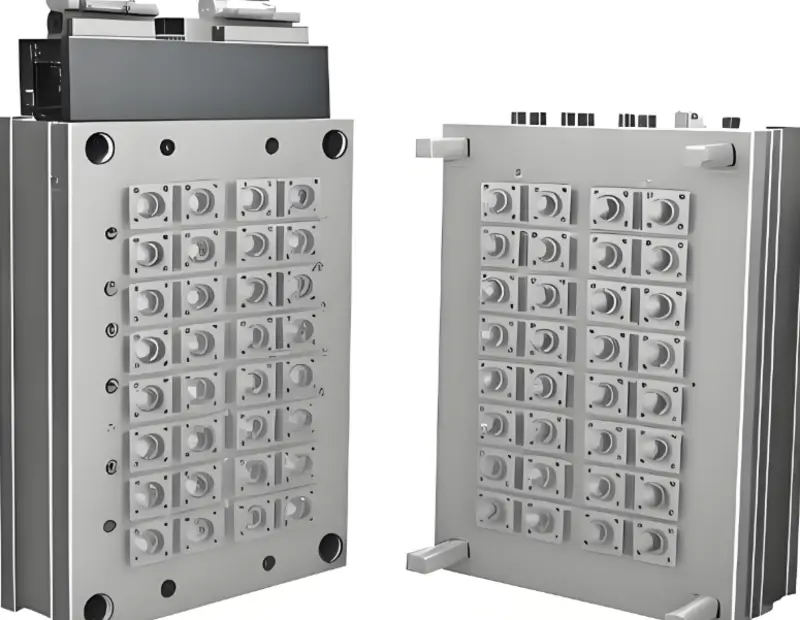

マルチキャビティ射出成形金型は、複数の部品を同時に成形することで生産効率を高めます。設計の最適化は、バランスを改善し、サイクルタイムを短縮し、均一な部品品質を確保することに重点を置いています。

マルチキャビティ射出成形金型の設計最適化には、キャビティバランス、ゲート設計、ランナーシステムの調整が含まれます。これらの改善により、均一な流れが強化され、サイクルタイムが短縮され、部品の欠陥が最小限に抑えられるため、コスト効率に優れた高品質の生産が可能になります。

キャビティレイアウトの最適化

キャビティレイアウトにおいて、合理的な方法を用いることで、プラスチック射出成形工程における材料の無駄や金型の摩耗の発生を効果的に減らし、生産性を向上させることができる。

マルチキャビティ金型を設計する場合、キャビティは均一な材料フローを確保し、最小化するために整列させる必要があります。 充填時間1 の違いだ。

また、キャビティ同士が干渉しないように、キャビティ間の必要な距離を設計することも重要です。金型キャビティレイアウトのシミュレーションと解析は、コンピュータ支援設計ソフトウェアのインターフェース(CAD2).

ランナー設計の最適化

について ランナーシステムデザイン3 は、特に生産ラインで使用される多空洞射出成形プロセスにおいて極めて重要である。ランナー設計のさらなる改良は、射出圧力を下げ、充填率を高め、欠陥をなくすことにも役立つ。

最も一般的なランナー構造には、シーケンシャル・ゲーティングやバランスド・ランナーなどがあり、製品の形状やサイズによって具体的な選択肢がある。

実際には、CFDシミュレーションを走行設計に応用することで、流れの分布や気泡の問題に対処し、ランナー製品の品質を向上させることができる。

パーティングラインのデザイン

適度なパーティングラインを設計することで、製品表面の劣化を防ぐと同時に、高い離型抵抗を避けることができる。

パーティングラインを設計する際には、パーティングラインの強度と剛性を確保しつつ、鋭角なエッジや凹凸部分を避けるために滑らかな表面を選ぶべきである。

さらに、パーティングラインの設計に関しては、金型とその組立品の加工の複雑さを考慮し、効率を向上させるために加工とメンテナンスが容易な方式を選択する必要がある。

最適化されたマルチキャビティ金型は、大量生産におけるサイクルタイムを短縮する。真

バランスの取れたキャビティや効率的な冷却システムなどの設計の最適化により、サイクルタイムを大幅に短縮し、生産速度の向上とコスト削減を実現することができる。

マルチキャビティ金型は、シングルキャビティ金型よりも常に高価な金型を必要とする。偽

マルチキャビティ金型は、初期金型コストは高いが、1サイクルにより多くの部品を生産できるため、長期的には費用対効果が高くなり、単位当たりの生産コストの低減につながる。

どのような射出成形金型材料と射出成形材料を選択するか?

適切な射出成形金型材料と成形材料を選択することは、製品の品質と生産効率にとって極めて重要です。お客様固有のニーズを理解することで、最適な材料選択が可能になります。

適切な射出成形用金型材料の選択は、耐久性、コスト、用途などの要因によって異なります。一般的な素材としては、金型用のスチールやアルミニウムがあり、成形部品用としてはABS、ポリカーボネート、ポリプロピレンなどが人気です。

金型材料

適切な金型材料を選択することが、金型と最終製品の寿命と品質に与える影響は極めて重要である。

金型材料として最も使用されているのは、鋼、アルミニウム合金、銅合金です。高張力、耐摩耗性の材料を選択することは、金型の寿命とメンテナンスサイクルを短縮するために有益です。

例えば、高強度工具鋼(H13、P20など)は、金型の耐摩耗性と熱安定性を向上させることができ、高精度で要求の厳しい製品生産に適している。

プラスチック材料

プラスチック材料の特性は、製品の品質と市場での性能に影響を与える。

射出成形メーカーは、プラスチック材料の種類を選択する際に、製品が使用される場所と製品の期待される性能を考慮する必要があり、ポリプロピレン(PP)、ポリエチレン(PE)、ポリスチレン(PS)などの適切な材料が使用されるように、プラスチック材料に適切な充填剤や可塑剤を組み込むことで、材料の流動性と機械的特性を向上させることができます。

医療機器や食品包装のような特殊な用途では、関連規格に適合した環境にやさしく無害な材料を選ぶ必要がある。

アルミ金型は安価だが、スチール金型よりも消耗が早い。真

アルミ金型は小ロット生産にはコスト効率が良いが、スチール金型に比べて耐久性が低いため消耗が早い。

ポリカーボネートは、すべての射出成形部品に最適な素材です。偽

ポリカーボネートは用途が広い反面、コストが高く、材料特性も特殊であるため、すべての用途に最適とは限りません。

射出成形の冷却システムを改善するには?

射出成形の冷却システムを最適化することで、サイクルタイムを大幅に短縮し、部品の品質を向上させ、全体的な生産効率を高めることができます。

射出成形における冷却システムの改善は、クーラント流量の最適化、冷却流路設計の調整、および高度な温度制御の使用によって達成することができます。これらの改善により、サイクルタイムが短縮され、反りやヒケなどの欠陥が防止されます。

冷却回路設計

冷却回路の設計は、マルチキャビティ成形の冷却性能に重要な役割を果たします。合理的な冷却回路は、冷却剤を均一に 冷却チャンネル4金型の局所的なホットスポットを避けるためだ。

冷却回路の中で、最も単純なのは直進回路と蛇行回路で、金型の構造と製品の形状によって一定の選択肢が定義されます。冷却回路のシミュレーションと解析にコンピューターシミュレーション技術を使用することで、冷却効果を最適化し、生産効率を高めることができます。

クーラントの選択

クーラントの選択は、生産ラインの冷却性能と生産効率に直接影響します。クーラントには、液体(水、油など)と気体(空気など)があります。

水は熱伝導率が高く、放熱が速いが、錆びやすい。油は潤滑性と耐食性に優れているが、熱伝導率が低い。空冷は特定の状況に適しているが、効率は液冷ほど良くない。実際の生産では、冷却能力を向上させるために、製品の要件に応じて適切な冷却剤を選択する必要があります。

温度制御システム

効率的な温度調節は、寸法ばらつきの低減や製品の表面仕上がりに影響します。ホットランナーシステムや金型温度調節機などの高度な温度調節機器を賢く使うことで、最適な温度を保つことができ、冷却時間の短縮や生産性の向上につながります。

金型の温度調節をリアルタイムで行うことで、最終製品の品質に影響する要因を処理し、工程をより安定させることができる。

効率的な冷却システムは、射出成形のサイクルタイムを短縮します。真

冷却プロセスを最適化することで、サイクルタイムを短縮し、部品の品質を向上させ、全体的な生産性を高めることができます。

クーラントの流量を増やすことは、常に冷却効率を向上させる。偽

過剰なクーラントの流れは、冷却ムラを引き起こし、欠陥の原因となる可能性があります。適切な冷却流路の設計とバランスの取れた冷却水の流れが、効果的な温度制御の鍵となります。

射出成形プロセスの最適化とは?

射出成形プロセスの最適化は、効率を改善し、無駄を省き、製品の品質を向上させます。主な技術は、スピード、精度、材料の節約に重点を置いています。

射出成形の最適化には、サイクルタイムの短縮、部品の一貫性の向上、材料の無駄の最小化が含まれます。主な戦略には、温度の調整、金型設計の改善、自動化による生産の高速化などがあります。

射出プロセスパラメータの最適化

射出成形の工程パラメーターは、製品の品質と生産効率に大きな影響を与える。射出圧力、射出速度、クランプ時間、冷却時間を調整することで、不良を最小限に抑え、生産性を向上させることができます。

moldflowのような射出成形シミュレーションソフトをパラメータシミュレーションと解析に使用することで、安定した効率的なプロセスのための適切なパラメータを決定することができます。

成形プロセスの最適化

成形プロセスを最適化することで、製品の表面品質や寸法精度を高めることができる。頻繁に使用される成形プロセスには、ガスアシスト成形、溶融圧縮成形、ホットランナー成形などがあります。

設備や技術だけでなく、適切な成形工程を選択することは、生産速度の向上と製品の品質に直接影響する。

例えば、ガスアシスト成形は、金型内に高圧ガスを注入することで、寸法精度や優れた表面仕上げを向上させるだけでなく、最終製品の材料消費量や全体的な重量を削減するのに役立つ薄いシェル構造を成形するプロセスを作り出すことを目的としている。

後処理の最適化

後処理を最適化することで、製品の表面品質と機械的特性をさらに高めることができる。このような作業には、アニール、溶射、電気メッキなどの後処理が含まれます。顧客の要求に応じて特定の後処理技術を用いることで、製品の特性や外観を向上させることができる。

例えば、焼きなましを施すことで内部応力を除去し、同時に寸法安定性と機械的特性を向上させることができる。また、溶射や電気メッキを施すことで、表面硬度と耐食性を向上させ、製品の寿命と外観を延ばすことができる。

射出成形を最適化することで、製品の一貫性が向上します。真

温度と圧力のパラメーターを調整することで、メーカーはバッチ間で部品の品質の均一性を確保することができる。

射出成形の最適化は常にコスト削減につながる。偽

最適化は無駄を省き、効率を向上させるが、高度な技術の初期設定コストは、場合によっては節約分を相殺するかもしれない。

射出成形の品質管理とは?

射出成形の品質管理は、生産工程全体を通して重要なパラメータを監視・維持することにより、成形品の一貫性、精度、信頼性を保証します。

射出成形の品質管理では、材料の一貫性、温度、圧力、部品の寸法を検査し、製品が指定された基準を満たしていることを確認します。問題を早期に発見することで、不良品を減らし、信頼性を向上させ、生産コストを削減します。

オンライン検査

オンライン検査を使用することで、生産ラインでの問題をその都度発見することができるため、莫大な廃棄の可能性を最小限に抑えることができます。レーザースキャナー、超音波検出器、赤外線サーモグラフィなどのオンライン検査設備の助けを借りて、製品の寸法、形状、表面の品質は、製品の品質を確保するライブ監視することができます。

例えば、レーザー・スキャナーを使用して幾何学的形状を測定し、寸法偏差や変形を測定することができる。一方、超音波検出器を使用して気泡や内部亀裂を検出し、内部品質がチェックされていることを証明することができる。

プロセス制御

工程管理の利点には、最終製品の品質だけでなく、生産効率の向上も含まれる。安定したプロセス制御システムを確立し、射出圧力、温度、速度、時間を高度な制御アルゴリズムと装置によって制御する必要がある。

例えば、コンピュータ統合製造システム(CIM)は、自動化によって製造工程と製品をよりよく制御し、リアルタイムで工程を監視することができ、それによって生産される製品の効率と品質を向上させることができる。

品質マネジメントシステム

効果的な品質保証システムを導入したり、ISO9001のような国際的に認知されたモデルを使用したりすることで、企業の競争力と顧客満足度を向上させることができる。

品質監査やアセスメントを実施することで、あらゆる問題の解決策を容易に見つけることができ、それによって生産プロセスや管理プロセスの改善を促進し、生産工程における製品品質を継続的に向上させることができる。

例えば、総合的品質管理(TQM)を導入すれば、製品の安定的かつ継続的な改善を確保できるため、品質管理全般を改善することができる。

射出成形の品質管理は、不良品を最小限に抑えるために非常に重要です。真

生産中に主要なパラメーターを監視することで、品質管理は問題を早期に発見し、製品が要求される仕様を満たしていることを確認するのに役立つ。

射出成形における品質管理は、少量生産では省略できる。偽

少量生産であっても、製品の一貫性を維持し、コストのかかるエラーや欠陥を避けるためには、品質管理が不可欠であることに変わりはない。

マルチキャビティ射出成形金型の将来展望は?

マルチキャビティ射出成形金型5 は、迅速かつ効率的に大量の部品を生産する能力により、製造業においてますます不可欠になっている。産業界がより費用対効果の高いソリューションを求める中、多数個取り金型は継続的な成長を遂げています。

マルチキャビティ射出成形金型は、1つの金型に複数のキャビティを使用することで、より迅速な生産を可能にします。これにより、サイクルタイムが短縮され、効率が向上するため、特に自動車や消費財などの産業における大量生産に理想的です。

技術の進歩や市場の要求の変化を考慮すると、多用途射出成形金型の強化は、新たな課題と展望を持つことになる。

将来的には、新しいタイプの材料、プロセス、技術の使用により、マルチキャビティ射出成形金型の設計と製造は、スマート化と自動化の方向に進み、これにより製品の生産効率と品質が向上するでしょう。

例えば、人工知能と機械学習を導入することで、金型の設計と製造のインテリジェントな最適化が可能になり、生産速度の向上と不良品の防止が実現する。

さらに、環境に優しく、省エネは、マルチキャビティ射出成形金型の新しい開発傾向になり、グリーン材料を採用し、資源廃棄物や環境汚染の問題を解決し、持続可能な発展を追求する。

マルチキャビティ射出成形金型は、生産効率を高めます。真

複数の部品を同時に生産できるようにすることで、マルチキャビティ金型は全体のサイクルタイムを短縮し、生産率を高め、コストを削減する。

マルチキャビティ射出成形金型は、シングルキャビティ金型よりも常に安価である。偽

マルチキャビティ金型は、当初はコストが高くつくかもしれないが、その効率と高出力は、大量生産においてより大きなコスト削減につながり、投資を正当化する。

結論

マルチキャビティ射出成形金型を改善することは、体系的なプロジェクトであり、アップグレードするためには、設計、材料、冷却システム、加工技術、品質管理システムのレベルで最適化し、強化する必要がある。

合理的な設計、高い技術の応用、科学的な管理の試みにより、生産率と製品品質は著しく向上し、市場適応性と持続可能な発展の可能性を高めるのに役立つ。

マルチキャビティ金型を改善するプロセスにおいて、キャビティ圧力センシング技術の導入は極めて重要なステップです。この技術は 単一キャビティ金型6 が、複雑なファミリーモールドにも対応しています。液状シリコーンゴムを使用する場合、正確なキャビティ圧検知により、各キャビティの充填状態を制御し、製品の一貫性と品質を向上させます。

さらに、金型の性能と製品品質を確保するためには、肉厚の適切な設計が不可欠です。これらの技術と設計要素を統合することで、マルチキャビティ射出成形金型の生産効率と製品通過率を大幅に改善することができます。

-

射出成形機の充填時間を計算するには?正確な充填時間は射出成形にとって非常に重要であり、主に以下の点に反映されます。 ↩

-

コンピュータ支援設計について学ぶ:CADは、設計の作成、修正、分析、最適化を支援するためのコンピュータの使用です。 ↩

-

射出成形金型におけるホットランナーシステムについて学ぶ:原理、設計、応用 : ホットランナーシステムはプラスチック成形において非常に重要です。 ↩

-

クーリングチャンネルの重要性について学ぶ:クーリングチャンネルとは、金型に冷却剤を流すための溝で、冷却プロセスを促進し、より均一にすることができます。 ↩

-

マルチキャビティ射出成形金型とファミリー射出成形金型の比較:マルチキャビティ金型は、同じ部品の複数のキャビティを持っており、生産サイクルごとに複数の部品を生産します。 ↩

-

シングルキャビティ射出成形とマルチキャビティ射出成形について : 射出成形は、シングルキャビティまたはマルチキャビティの金型によって容易に行うことができる。 ↩