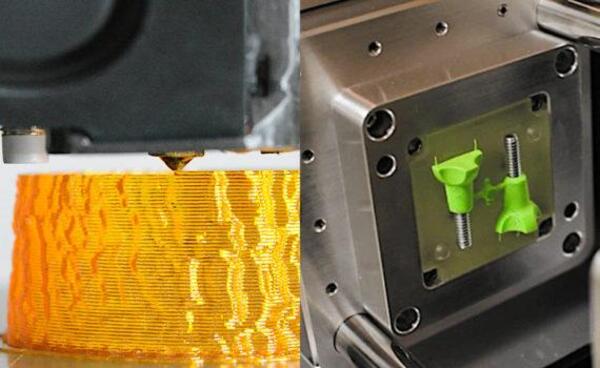

3Dプリンティングは、より迅速で費用対効果の高い金型製造を可能にすることで、射出成形業界に変革をもたらしつつある。このプロセスは、複雑な金型の迅速なプロトタイピングを可能にし、製造におけるリードタイムとコストを削減します。

射出成形用金型の3Dプリンティングは、より迅速なプロトタイピング、コスト削減、複雑な形状の製造能力を提供する。自動車、家電、医療機器などの業界で一般的に使用されています。従来の方法に比べ、納期が短縮され、設計を迅速にテストでき、初期投資が抑えられるというメリットがあります。

3Dプリントには多くの利点がありますが、この技術を金型製作に使用する際の制限や注意点を理解することが重要です。3Dプリント金型と従来の金型との耐久性や生産拡張性の比較についてご覧ください。

3Dプリンターは機能的な射出成形金型を作ることができる。真

3Dプリンティングは、少量生産やラピッドプロトタイピングに適した金型を製造することができ、製品設計の迅速な反復とテストを可能にする。

3Dプリンティングは、すべての射出成形用金型を作るための最良の方法である。偽

3Dプリンティングはプロトタイピングや少量生産には優れているが、大量生産には一般的に金属製の従来の金型の方が耐久性があり、費用対効果も高い。

3Dプリンティング射出成形金型用の部品を設計するには?

3Dプリント射出成形金型用の部品を設計するには、抜き勾配、肉厚、部品形状などの特徴に注目し、スムーズな金型充填と容易な取り外しを実現します。3Dプリントの柔軟性を利用して複雑な形状を作成し、従来の金型費用を削減します。重要な考慮事項には、弱点を避けるための材料の選択とプリント方向が含まれます。

3Dプリンティングとは?

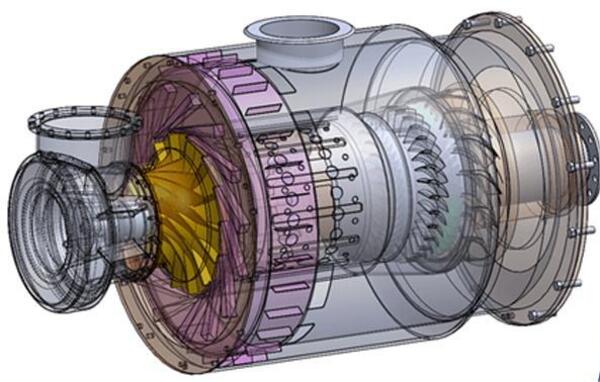

3Dプリンティングは、積層造形技術やレイヤー・バイ・レイヤーの重ね合わせ技術によって、粉末、フィラメント、シートなどの材料を使用し、3次元CADモデルファイルに基づいて3次元物体を構築する方法である。

3Dプリント用部品の作成には何が使われるのか?

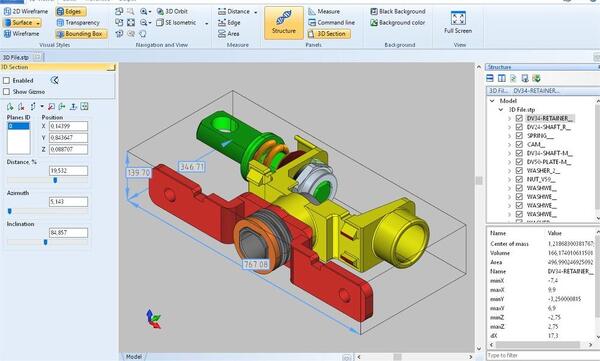

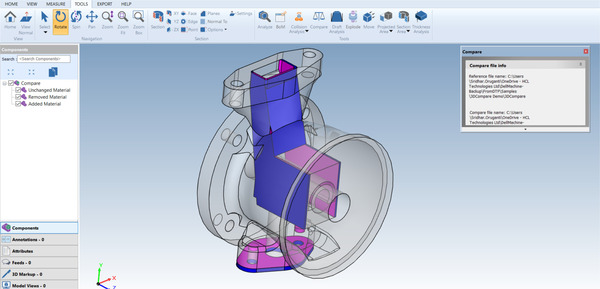

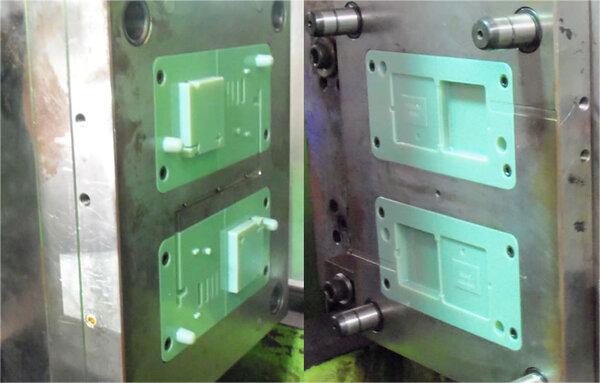

金型を金属フレームに取り付け、射出成形の準備をする。金型を作成するには、まず製造したい部品の3Dモデルが必要です。部品は、射出成形の原則を守りながら、コンピューター支援設計(CAD)ソフトウェアを使用して設計されます。

CADソフトウェアは、デザイングラフィックの作成と編集に使用されるコンピュータ技術のアプリケーションです。機械、建築、家具、繊維など様々な分野に応用されている。CADソフトウェアの主な機能は平面描画で、線、円、楕円、多角形、スプラインなどの基本的なグラフィック要素を生成することができます。

これらのプログラムには、直交性、オブジェクトのスナップ、極追跡などの描画補助機能もあります。CADソフトウェアは、2D製図や複雑なレンダリングだけでなく、設計文書や基本的な3D設計にも対応しています。

CADは、2次元の図面と3次元の基本設計の両方を作成することができる自動化されたコンピュータ支援設計ソフトウェアです。プログラミングの知識がなくても図面を作成できるため、土木建築、装飾、工業など幅広い分野で世界的に利用されている。その用途には、製図、工学図面、電子産業、衣料品加工などが含まれる。

CADの主な機能は、平面描画、補助描画ツール、グラフィック編集、寸法記入、レイヤー管理、三次元描画機能です。さらに、CAD ソフトウェアは、オブジェクトの移動、コピー、回転、配列、伸縮、トリミング、拡大縮小などのタスクに対応する強力なグラフィック編集機能を提供します。具体的なCADアプリケーションは、平面参照のための正確な描画、複雑なグラフィックの作成、モデル・ライブラリの使用に重点を置き、都市計画、庭園設計、電子機器、ファッション・デザイン、その他さまざまな産業で重要な役割を果たしています。

どのような金型を設計するか?

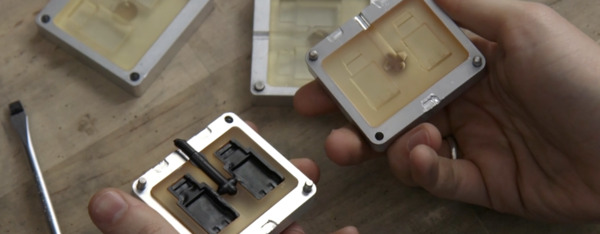

時計ストラップを例にとると、この金型設計では、優れた品質と卓越した解像度で知られる50ミクロンの高温樹脂V2を使用している。最適な離型性を確保するため、標準的な離型スプレーを1層あたり40~50回スプレーする。

50ミクロンの正確な層高で印刷することで、噴霧効果が高まり、超平滑な表面仕上げが得られ、金型からの部品の取り外しが容易になります。3Dプリントされた金型は補助的な冷却を必要とせず、射出材料とプリント樹脂の間に有害反応の兆候は見られない。

どのような印刷材料を選ぶべきか?

最適な印刷材料は、プロジェクトの具体的なニーズによって異なります。3Dプリントの場合、PLAは使いやすく理想的で、ABSは強度が高い。従来の印刷では、紙の品質とインクの種類が耐久性と印刷品質に不可欠です。選択の際には、耐熱性、柔軟性、環境に優しいといった要素を考慮してください。

3Dプリンティング技術の絶え間ない進歩に伴い、3Dプリンティング材料の性能は常に向上し、製造される3Dプリンティング製品の機能が強化されている。3Dプリンティングを使用して最終用途のツール(エンドパーツ)を製造することは、ますます一般的になっている。

3Dプリント材料に求められるものとは?3Dプリンティング技術の発展は、材料の進歩に大きく依存している。現在、3Dプリンティング材料にはさまざまな種類があり、それぞれが特定の3Dプリンティング技術に合わせて作られています。

例えば、フィラメントは次のような用途に使われる。 FDM印刷技術1.現在、最も普及しているフィラメントは直径1.75mmで、直径3mmのものもいくつかある。一般的なものには、PLA、ABS、TPUなどがある。液状消耗品は光硬化技術で使用され、通常は感光性樹脂である。

粉末状の消耗品は、SLS技術を使って印刷されることが多い。最も一般的なものは、PA12、PA11、PA-GFなどのナイロンである。金属3Dプリンティング用の消耗品のほとんどは粉末状であり、SLM技術とEBM技術が最も一般的である。近年では、FDM技術を用いた金属3Dプリンティングも登場している。

しかし、このタイプの金属3Dフィラメントは100%金属フィラメントではなく、プラスチックベースに金属粒子を均等に配置したフィラメントであるため、金属プリントを得る前に、モデルプリント完了後に脱脂や焼結などの専門的な後処理を行い、プラスチック成分を除去する必要がある。このプロセスは、しばしば間接金属3Dプリントと呼ばれる。

射出成形金型の製造に適した3Dプリンティング材料は、以下の特徴を備えている必要があります。

高いディテール表現力: 射出成形金型は、高い寸法精度と滑らかな表面を必要とします。高精度の金型からは、同様に高精度の部品が得られます。

高温耐性: 高い熱変形温度(HDT)は、射出工程で金型が破損しないようにするだけでなく、工程をより正確に制御できるようにするためにも極めて重要である。

高い剛性: 金型は、複数回にわたって良好な寸法精度を維持し、材料射出中に変形することなく高圧に耐えなければならない。

主な3Dプリンティングプロセスとは?

3Dプリンティングでは、プラスチックや金属などの素材を重ねて、デジタルモデルから直接オブジェクトを作成する。重要な段階は、モデルを設計し、プリンターを準備し、層ごとにオブジェクトを構築することです。一般的な方法には、FDM(溶融堆積モデリング)、SLA(ステレオリソグラフィ)、SLS(選択的レーザー焼結)などがあります。この技術は、ラピッドプロトタイピング、小ロットでのコスト削減、複雑な形状の作成能力などの利点を提供します。

従来の平面的なプリンターとは異なり、3Dプリンターは立体的で、制御部品、機械部品、プリントヘッド、消耗品、メディアで構成されている。その原理は?コンピューター上で立体画像を設計した後、それをプラスチックなどの材料で一層ずつ印刷していく。平面の連続的な繰り返しが立体像となる。以下は3Dプリントの主な工程である。

モデリング

デジタルモデルの作成は、3Dプリントプロセスの最初のステップです。デジタルモデルを生成する最も一般的な方法は、コンピュータ支援設計ソフトウェア(CAD)を使用することです。3Dプリントと互換性のある無料およびプロ仕様のCADプログラムが数多くあります。最も重要なステップは、CADまたはCGモデルを作成することであり、これはモデリングソフトウェアの中核部分でもあります。

モデル・パーティション

コンピュータを使用して3Dモデリングを行った後、デザインを分割してレイヤー化し、プリンターに取り込んで段階的に印刷する必要があります。このプロセスの一般的なファイル形式には、STLとPLYがあります。フルカラー印刷が必要な場合は、解像度が高いPLYを選択するのが一般的です。

データインポート

モデルデザインが完成したら、USBフラッシュドライブまたはデータケーブルを使って3Dプリンターに入力するだけです。次に、印刷設定を行います。設定が完了したら、3Dプリンターを起動し、印刷プロセスを開始する。一連の複雑な段階を経て、精巧に作られたモデルのコレクションができあがる。

射出成形とテストモデルの準備とは?

射出成形の準備には、正確なCADモデルの作成、適切な材料の選択、金型の適切な設計とテストが含まれます。射出成形プロセスのシミュレーション、試運転、温度、圧力、速度などのパラメーターの調整も重要な要素です。これらのステップを踏むことで、潜在的な問題を早期に発見し、欠陥を減らし、生産効率を高めることができる。

射出成形とは?

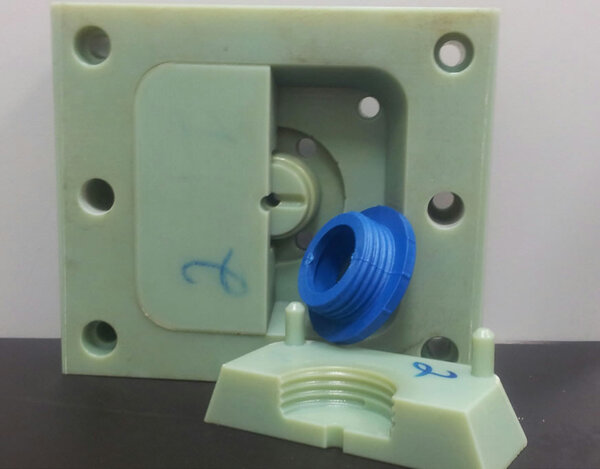

射出成形は、プラスチック業界では一般的な製造工程である。基本的には、溶融プラスチックを金型の空洞に注入し、冷却して硬化させた後、金型を開いてプラスチック片を取り出します。

テストモデルとは何か?

テストモデルは3Dモデルとも呼ばれ、3Dプリンタや材料のさまざまな印刷特性を評価するために特別に設計されています。一般的な3Dプリンター試験モデルには、3DBenchy、多機能組み立てボード、XYZキューブ、恒温タワー、ポリパール、精度試験、水平試験、傾斜角度、6面ブリッジ、組み合わせキットなどがあります。

中でも最も象徴的なのが3DBenchyで、3Dプリンティングのテストに特化したモデルとして有名で、最も広く使われているテストモデルです。3Dプリンティングの能力を評価するために不可欠な要素をすべて網羅している。例えば、その船体は滑らかな曲面を特徴としており、サポートなしで吊り下げられた曲面の印刷をテストすることができる。

このモデルは左右が完全に対称であるため、X-Y軸の精度を評価しやすく、変形を特定しやすい。さらに、船上の複雑な文字はプリンターの印刷解像度を測定するのに役立ち、丸い煙突と窓は印刷された円の精度をテストするのに理想的です。

成形後の主な処理とは?

成形後の処理には、トリミング、表面仕上げ、塗装、組み立てなどの工程が含まれます。これらの工程は、部品の表面品質を向上させ、余分な材料を除去し、特定の設計要件に適合するようにします。一般的な処理は、自動車、電子機器、医療機器製造などの業界で使用されています。

サポートを取り外した後、通常はワイヤーカットやのこぎりなどを使って、ワークをベースプレートから分離する必要がある。ワイヤーカットによる切り離しは時間がかかるが、この切り離し方法は比較的穏やかで、ワークの変形を引き起こさないため、多くのサポートや薄肉のサポート接合部を持つワークの切り離しに主に使用される。ワークが小さく、サポートが少ない場合、またはサポート接続部が堅固な構造である場合、分離時間を節約するために、チゼルを使用してワークを直接取り外すこともできる。

3Dプリント終了後、プリントされたワークピースはパウダーの中に沈められる。パーツをピックアップする際には、まず焼結で発生した廃棄物がパウダーを汚染しないように除去し、次に作業台を上昇させ、加工倉庫でパウダーの予備洗浄を行う。ワークの表面に付着した未焼結の粉末をブラシで掃き、粉末回収タンクにリサイクルし、最後にワークと基板を一緒に取り出す。

パウダークリーニング

この粉体洗浄方法は、主に金型の冷却経路を対象とする。ブラシを使って直接パウダーを洗浄することもできますし、掃除機やドライヤーなどの補助器具を使用して、冷却チャネル内に閉じ込められたパウダーを除去することもできます。冷却流路の形状は、直径や流路の曲率半径など、粉体洗浄の複雑さに大きく影響します。

サンドブラスト

サンドブラストでは、圧縮空気を使用して高速ジェットビームを噴射し、研磨材(銅鉱石、石英砂、エメリー、砂鉄、海南砂など)を加工が必要なワークピースの表面に吹き付けます。このプロセスは、ワークピースの外観や形状を向上させ、特定の性能変更を誘発することを目的としています。

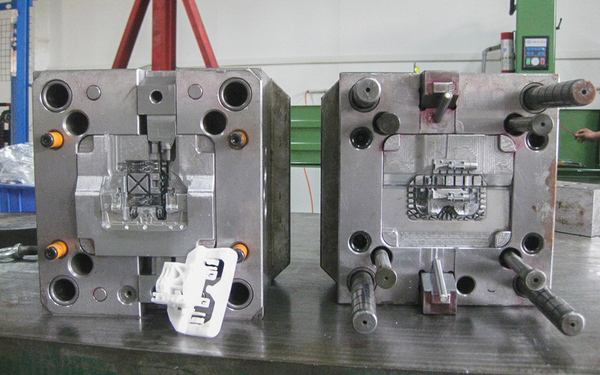

選択的レーザー溶融(SLM)プロセスのその他の技術的利点には、複雑で不規則な構造を持つワークピースを成形する能力が含まれる。射出成形金型は、内部冷却チャネルと、ボスや凹穴のような様々な外部構造要素を備えています。

現在、SLMプロセスで製造されるワークピースの表面粗さが比較的大きいことと、精度制御が複雑であることが課題となっている。

その結果、SLMで成形された金型をプラスチック成形に直接応用すること、特に表面仕上げや精密仕様の高い部品への応用は、まだ十分に発展していない。そのため、要求される金型精度、表面品質、その他の仕様を達成するためには、その後の加工に従来の加工方法を追加する必要がある。

3Dプリンティング技術の主な原理とは?

3Dプリンティングは、デジタルファイルからレイヤーごとにオブジェクトを作成し、ラピッドプロトタイピングとオンデマンド生産を可能にします。主な原理には、材料の押し出し、選択的レーザー焼結、光重合などがある。航空宇宙、ヘルスケア、自動車、消費財などで一般的に使用されている。主な利点には、材料の無駄の削減、設計の反復の迅速化、製造コストの削減などがある。 実際には、3Dプリンティング技術の原理には主に次のような側面がある:

光硬化成形

光硬化成形の動作原理については、主に光源によって照射されるレーザーまたは他の感熱材料を利用します。この技術は現在、最も熱心に研究され、急成長している技術のひとつである。主に、比較的複雑な構造で精度の高い部品の製造に使用される。

溶融積層ラピッドプロトタイピング

溶融積層ラピッドプロトタイピングの領域では、一般的に溶融フィラメントファブリケーション(FFF)と呼ばれる。このプロセスでは、熱可塑性フィラメントを加熱して溶かし、ノズルから押し出して目的の形状に固めます。この材料の反復的な積層は、最終製品の構造的完全性と品質を保証するために極めて重要である。FFFは、その効率性と広く普及していることから、3Dプリンティングの領域で採用されている主流の技術となっている。

三次元パウダーボンディング

三次元パウダーボンディングでは、作業者が特定のノズルを効果的に活用し、指定された領域に接着剤を噴霧することが主な原理である。このプロセスにより、パウダーと他の材料との接着が可能になり、より洗練された断面形状を作り出すことができる。生産性を向上させるためには、再現性が重要である。この技術は、3Dプリンティング技術の領域で一般的に利用されている。

結論

製品デザイナー、起業家、教育者は、様々な産業で部品を複製するために金型製作を利用しています。射出成形は、これらの部品を大量に製造するために一般的に採用されている汎用性の高いプロセスとして際立っています。

大量射出成形2は、費用対効果が高く、効率的で、再現性があり、一流の部品ができることを証明しています。しかし、小ロットの場合、一般的な金型用金属から金型を製作するのにかかる費用と時間が、射出成形の手順に難題をもたらし、多くの企業にとってこの規模の射出成形へのアクセスを妨げることが多い。

まとめると、射出成形用金型を作成するために3Dプリントを利用するには、部品の設計、金型の作成、印刷材料の選択、金型の3Dプリント、射出成形の準備、モデルのテスト、が必要です。 射出成形部品の後処理3.

我が国の科学技術の進歩に伴い、科学技術に関する専門知識はますます向上している。 3Dプリンティング4 技術は著しく進歩している。この技術は、研究所、企業、家庭などさまざまな分野で主に採用されている。

3D技術による曲面加工は、従来の成形・加工技術を凌駕するメリットをもたらします。現在の金型産業における3D技術の統合は、我が国の製造水準を著しく向上させた。