3Dプリンティングと射出成形は人気のある2つの製造方法であり、それぞれがユニークな利点を提供し、業界全体で応用されています。それぞれの違いを理解することが、製品に適したプロセスを選択する鍵となります。

3Dプリンティングでは、複雑なカスタム形状をレイヤーごとに作成できるため、試作品や少量生産に最適です。一方、射出成形は、特に高精度と耐久性が必要な場合、大規模製造により速く、費用対効果が高い。主な違いは、生産速度、材料の種類、単位あたりのコストなどである。3Dプリンティングは複雑なデザインにより柔軟に対応でき、射出成形は大量生産に優れています。

3Dプリンティングは柔軟性と迅速なプロトタイピングを提供しますが、射出成形は大量生産とコスト効率に優れた方法です。適切な手法を選択することで、生産スケジュールとコストを最適化できることをご理解ください。

3Dプリンターは少量生産や試作品に適している。真

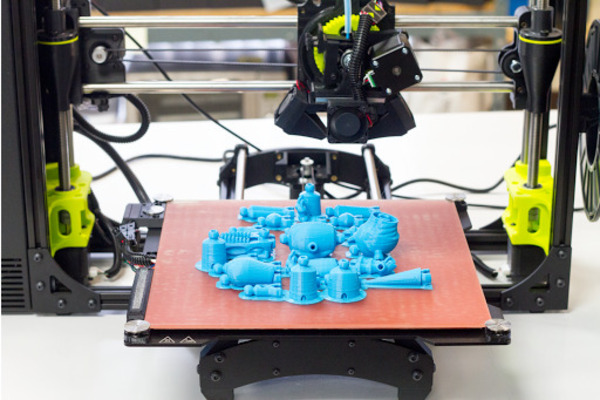

3Dプリンティングは、カスタムパーツや一点もののパーツを製造するのに理想的で、試作品や小ロットの納期を短縮することができます。

射出成形は3Dプリントよりも常にコスト効率が高い。偽

射出成形は大量生産ではコスト効率が良いが、初期設定コストが高いため、少量生産プロジェクトでは3Dプリンティングの方がコスト効率の良い選択となる。

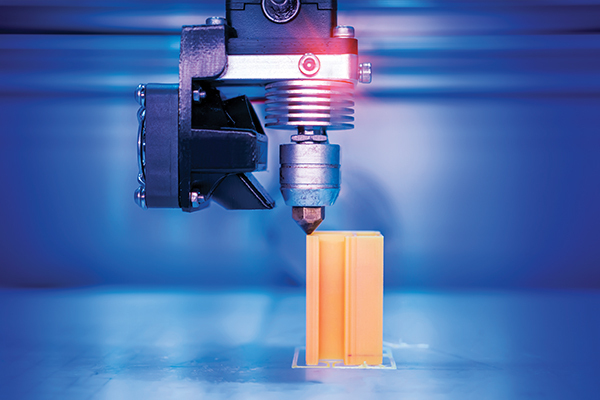

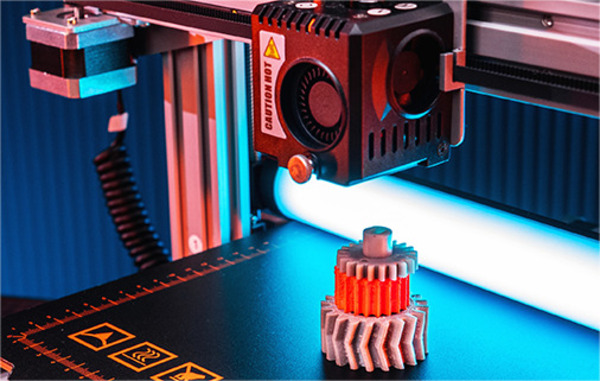

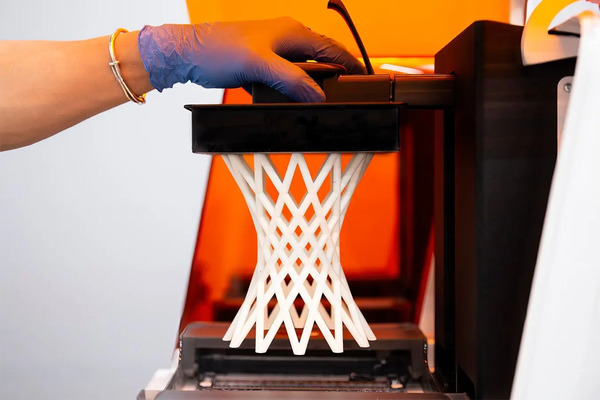

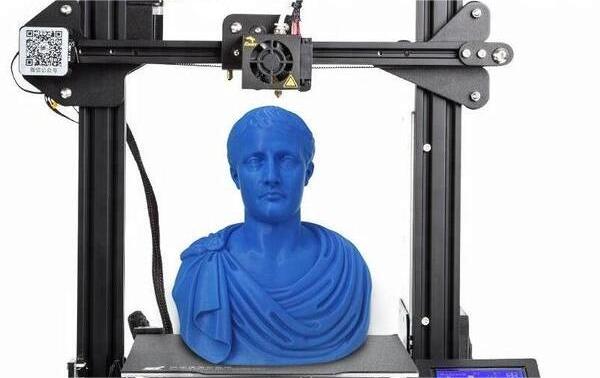

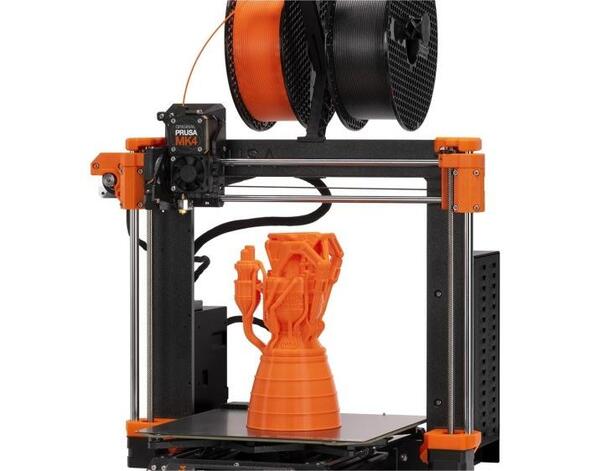

3Dプリンティングとは?

3Dプリンティングは、レイヤーごとに材料を追加することで、複雑な形状や部品を作成することができます。廃棄物の削減、試作品の迅速な作成、従来の製造方法では不可能な複雑なデザインの作成能力などの利点がある。用途は自動車、ヘルスケア、ファッションなど、さまざまな業界に及んでいる。

3Dプリンティングとは何か?

3Dプリンティングは、ラピッドプロトタイピング技術の一種であり、次のようにも呼ばれる。 アディティブ・マニュファクチャリング1.デジタルモデル・ファイルに依存し、粉末金属やプラスチックのような接着材料を利用して、レイヤー・バイ・レイヤー印刷で構造物を構築する。

3Dプリンティングの利点とは?

製造コストの優位性

複雑なものを製造すれば、必ずしもコストが上がるわけではない。従来の製造業では、製造される形状の複雑さとともにコストが上昇する傾向があった。しかし、3Dプリンティングではそうではない。製造される形状の複雑さにかかわらず、製造コストは比較的一定に保たれる。つまり、複雑なデザインの物体を製造するのにかかる時間とリソースは、単純な四角形を製造するのとほぼ同じということだ。

オンデマンド印刷の利点

3Dプリントのレイヤーごとの積層造形機能は、オンデマンドでのプリントを可能にする。企業は3Dプリンティング技術を活用し、顧客の注文に応じてカスタマイズした製品を製造することができる。3Dプリンターによるカスタマイズ生産の容易さは、製造業に新たなビジネスモデルをもたらすかもしれない。

必要な物体を3Dプリンティング技術を使って近くでオンデマンドで製造すれば、ゼロ・タイム・デリバリーを実現したり、長距離輸送コストを最小限に抑えたりできるかもしれない。さらに、3Dプリンティング技術では、オンデマンド印刷に必要なのは特定の形状の原材料だけである。従来の製造業のように、さまざまな種類の半製品を保管する必要がないため、企業の在庫を減らすことができる。

3Dプリンティングの限界とは?

サイズ制限

通常、3Dプリントモデルは携帯電話のサイズに制限されており、人体や建物のような大きな部品を製造することは困難である。

費用負担

3Dプリンティング技術の費用は、特に一般消費者にとっては法外なままだ。入手しやすくするためには、価格の引き下げが不可欠だが、生産コストとの兼ね合いもある。

知的財産に関する懸念

近年、音楽、映画、テレビの分野で知的財産権が重視されるようになってきた。3Dプリンティング技術の出現は、物理的な物体の複製がより広まるにつれて、この問題を悪化させる態勢を整えている。物品の複製が無制限に行えるようになったことで、著作権侵害の懸念が高まっている。

したがって、3Dプリンティングを取り巻く法律やガイドラインの整備は、知的財産権を保護するために極めて重要である。この問題に取り組まなければ、無断複製が氾濫する可能性があり、業界にとって大きな課題となる。

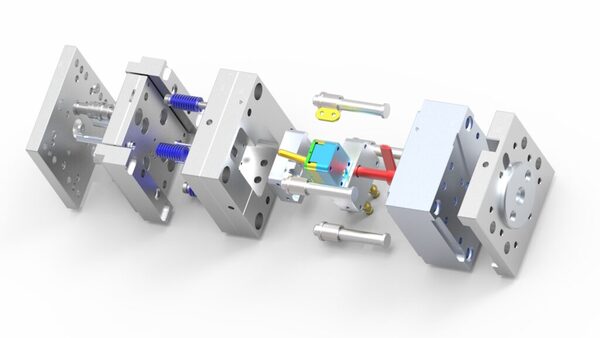

射出成形とは?

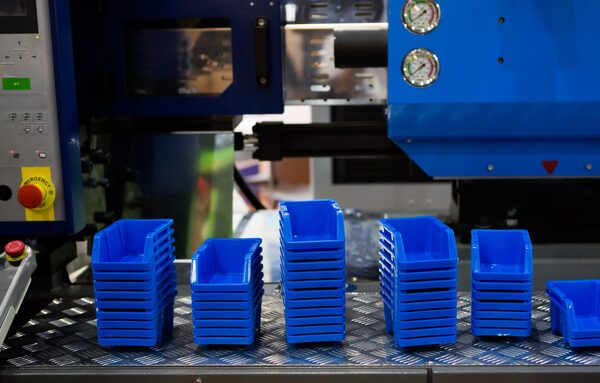

射出成形では、溶融プラスチックを高圧で金型に注入し、そこで冷却固化させて目的の形状に成形します。このプロセスは高速でコスト効率が高く、複雑な形状の大量生産に最適です。主な利点としては、精度、材料効率、複雑なデザインを作成する能力が挙げられます。

射出成形とは?

射出成形は、工業製品の形状を製造するために使用される方法である。 ゴム射出成形2 とプラスチック射出成形が一般的なバリエーションである。射出成形はさらに、射出成形とダイカストに分類される。射出成形は、加熱・溶融したプラスチック材料を高圧下で金型キャビティに注入し、冷却・固化して射出成形品を作る方法である。この方法は、主に大量生産の目的で利用されている。

射出成形の利点とは?

製品の品質は安定している

射出成形機は、温度、圧力、時間などの要素を自動的に制御し、生産される製品の安定した品質と必要な基準を満たすことを保証します。

低い生産コスト

射出成形工程で使用される原料は熱可塑性粒子であり、低価格でリサイクルや再利用が可能なため、原料コストを削減することができる。

高い生産精度

射出成形機のパラメーターを微調整することで、製品の寸法や重量の精度をコントロールすることができ、その結果、要求仕様を満たす高精度な製品を生産することができる。

射出成形の限界とは?

製品の成型には、射出成型と射出成形の2つのセットが必要である。 ブロー成形3 金型と、バルブを備えた中空コア金型がある。射出パリソン金型は高圧に耐える必要があるため、設備コストは相当なものになる。

射出パリソンは高温で作動するため、射出成形金型でのブロー後の冷却と成形に長時間を要する。このため、製品の成形サイクル全体が長くなり、生産効率に影響する。

射出成形のパリソンは内部応力が大きく、金型変換時の冷却ムラの影響を受けやすい。複雑な形状や大きなサイズの製品を製造する場合、応力割れが発生する可能性があります。そのため、製品の形状や大きさに制約があり、化粧品、日用品、医薬品包装、食品包装などの分野では、小規模な製品に適している。

3Dプリンティングと射出成形の類似点と相違点は?

3Dプリンティングは、材料を層ごとに堆積させる加法的プロセスで、試作品や少量生産に最適です。一方、射出成形は、溶融プラスチックを金型に注入し、迅速かつ高精度に大量の部品を製造する減法的プロセスである。主な違いは、スピード、大量生産に対するコスト効率、材料の多様性などである。3Dプリンティングはカスタマイズに優れ、射出成形は大量生産により優れた一貫性と低単価を提供する。

3Dプリンティングと射出成形の類似点とは?

これらは2つの異なる成形方法である。加工材料は同じでも、それ以外に共通点はない。

3Dプリンティングと射出成形は、プラスチック製品の生産において重要な役割を果たしている。その重要性にもかかわらず、これらの加工方法は大きく異なり、特定の製品用途に最適です。

この2つの処理方法の違いについて、以下に詳しく説明する。

生産方法

射出成形プロセスは、射出成形金型さえあれば、標準化された製品を低コストで大規模に生産することができる。したがって、従来の大量生産、大規模生産には、射出成形が現在でも最良の選択である。

一方、3Dプリンターは、コンピューターで設計されたあらゆる形状を、自動的に、素早く、直接、比較的正確に、物理的なモデルに直接変換することができます。従来の射出成形プロセスと比較した3Dプリンターのユニークな特性により、3Dプリンターは複雑で非固形的な形状をより高速かつ低原料コストで加工することに優れており、パーソナライズされた多様な製品の製造に理想的です。

製造コスト

射出成形の原材料は幅広く入手可能で、大規模、迅速、標準化された生産能力と相まって、個々の製品のコスト削減に役立っている。そのため、製造コスト(射出成形用金型のコストを除く)の面では、射出成形製品は3Dプリンティング技術で製造された製品よりもはるかにコスト効率が高い。

しかし、工業生産における3Dプリントのコスト削減の主な利点は、試作品の修正にある。プロトタイプの修正では、CADモデルを変更するだけで、追加の製造コストは発生しません。さらに、3Dプリント製品は金型費用が不要なため、全体的な製造コストは射出成形に関連するものよりも低くなります。

生産品質

3Dプリンティング技術と射出成形の生産品質を比較すると、3Dプリンター材料の性能が射出成形材料に及ばないことは明らかである。3Dプリント部品には、射出成形部品に見られるような物理的特性がない。射出成形技術は、3Dプリント製品には欠けている、より滑らかな表面と高い耐久性を誇る優れた部品を生み出します。

そのため、3Dプリンティングは主にプロトタイプの作成に向いている。ナイロンプリントの物性は大幅に向上し、さまざまな分野での使用に適しているが、射出成形による品質にはまだ及ばない。

応用分野

射出成形プロセスは、均一な形状の製品を一括生産できるため、大量生産、標準化された製品製造に適している。航空、航空宇宙、エレクトロニクス、機械、造船、自動車などの産業分野におけるプラスチック製品の普及と応用。

一方、3Dプリンティングは、制御端末を通じて3次元画像を入力するだけで、原材料を物理的なモデルに変換し、さらには部品や金型を直接製造することができる。これにより、製品開発サイクルが大幅に短縮される。3Dプリンターは、メーカープロジェクト、建築デザイン、金型モデルデザインなど、さまざまな分野で幅広く応用されている。

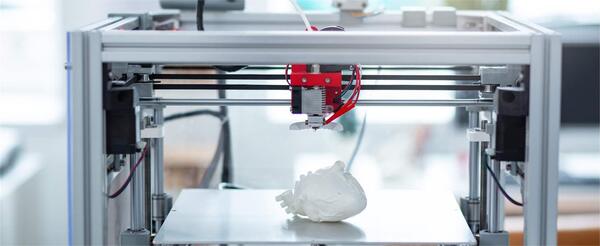

モデルを3Dプリントする手順は?

3Dプリントの手順には、3Dモデルの設計、プリントの準備、材料の選択、対象物のプリントが含まれます。プリント後、多くの場合、洗浄、硬化、最終作品の組み立てなどの後処理が必要になります。主な利点は、デザインの柔軟性と生産時間の短縮です。

3Dプリントモデルの準備ステップとは?

印刷プロセスを正式に開始する前に、いくつかの基本的な準備を行う必要があります:STLフォーマットで3Dモデルを作成し、3Dプリンタをセットアップし、印刷オブジェクトの材料を手配します。

まず、モデルをSTLフォーマットに変換してください。STL(Stereo Lithography)フォーマットは、デザインソフトウェアとプリンター間のシームレスな通信のための標準ファイルフォーマットです。

1988年にアメリカの3Dシステムズ社によって開発されたSTLは、現代の3Dプリンティング製造装置で使用されるインターフェース・フォーマットとして発展してきました。基本的に、STLフォーマットは3Dプリンティング製造技術にとって極めて重要な3Dグラフィックファイルです。STLは、3Dプリント製造の業界標準の地位を確立しています。

STLファイルのチェックと修復

変換後に得られるSTLファイルにはエラーがあるかもしれません。一般的な3Dモデルから見ると、これらのエラーは実際にはエラーではありません。Zhengyingのモデリングソフトウェアで表示することができます。しかし、3Dプリントの場合、これらのエラーは非常に問題になります。モデルをプリントしている最中にプリンターが問題のあるファイルに遭遇すると、ファイル部分が破損しているためにプリンターがクラッシュしてプリントを中止し、プリントに失敗してしまう。そのため、モデルが完成したら、まずポリゴンの面を入念に検査する必要がある。

3Dプリントスライスソフトウェア

1台の3Dプリンタで印刷タスクを完了できない場合は、適切な3D印刷スライスソフトウェアをコンピュータにインストールする必要があります。このソフトウェアを使用して、3Dモデルのパラメータを調整し、モデルをプリンターが認識できる形式に変換します。スライスプロセスが完了したら、モデルをプリンターに送って印刷します。スライスでは、モデルデータをレイヤーに分割し、3Dプリンターが各スライスのデータに従ってレイヤーごとにモデルを構築します。

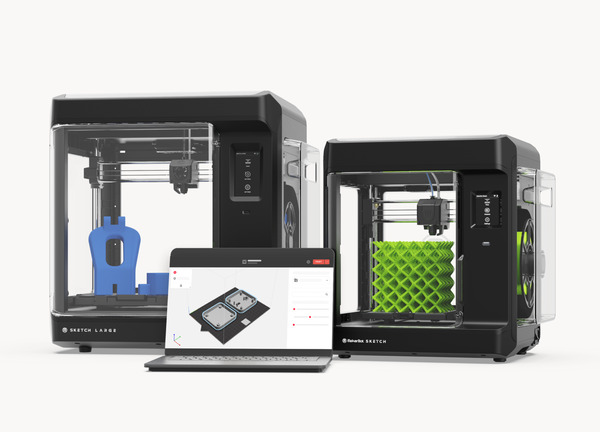

3Dプリンタと印刷材料を準備する

3Dプリンターの種類とモデルは着実に増えています。プリンターとその消耗品は、あなたの特定の要件に基づいて入手することができます。現在、国内の3Dプリンター市場では、一部のメーカーが独自のプリンターを製造しているほかは、ほとんどの企業がオープンソースのプリンターを中心にブランドを確立している。

プリント素材。

デスクトップ3Dプリンターで最もよく使われる素材は、PLAとABSです。どちらも熱可塑性に優れたエンジニアリングプラスチックで、オブジェクトモデルのプリントによく利用されています。これら2つの一般的な3Dプリント材料に加えて、感光性樹脂液、金属、セラミックパウダー、その他の材料もあります。

モデルによって、最適な結果を得るために必要な材料が異なることに注意することが重要である。したがって、印刷材料は、印刷されるアイテムのニーズに基づいて選択し、マシンがフィラメントをスムーズに供給できるようにプリンタに取り付ける必要があります。

オンライン印刷とSDカードへの印刷方法

各プリンターによって、特定の印刷工程内での操作は若干異なるかもしれないが、全体的な手順は似ている。

スライシング・ソフトウェアが印刷中の機械を直接制御する。

プロセスを開始するには、スライスソフトウェアを開き、Add Modelを選択します。X3Gファイルの生成に進みます。STLモデルをインポートした後、印刷設定に移動して特定のパラメータを設定します。

一般的に、プリンターがオリジナルデータファイルを保存する。主に、材料に基づいてプラットフォーム温度を調整し、対象物の希望する厚さに応じてレイヤーの厚さを選択し、対象物の形状に基づいてサポート構造が必要かどうかを判断し、その他の基本的な設定を行う。完了したら、X3Gフォーマットでファイルをお好みの保存場所にエクスポートします。

SDカードを使った印刷

X3GファイルをSDカードに挿入し、プリンタのボタンを直接使用して印刷プロセスを開始することができます。

プリンタのSDカードスロットを探します。ボタンの右側にあるSDカードスロットに、SDカードの表面を上にして挿入し、静かに押し込みます。メモリカードがスロットに正しくセットされていることを確認してから押し込みます。

プリンタの電源スイッチをオンにします。

ダウンキーを押してSDカードファイルを選択し、ミドルキーを押して確定します。SDカードに保存されているX3Gファイルの一覧が画面に表示されます。

上下の矢印キーで印刷したいファイルを選択し、中キーを押して選択を確定します。

これで印刷の準備が整い、ボトムプレートとインクヘッドの両方が予熱を開始します。スクリーンには、底板とインクヘッドの現在の温度が、加熱の進行状況とともに表示されます。

予熱プロセスが終了すると、印刷タスクが開始されます。この間、画面にはタスク完了の進捗状況や、ボトムプレートとインクヘッドの温度が表示されます。

100%の進捗に達すると、スクリーンが印刷完了を通知し、システムが音楽プロンプトを再生します。同時に、底板が最下位置まで下がり、インクヘッドが初期位置に戻り、印刷プロセスが終了します。

印刷を終わらせるには?

印刷後、ノズルは自動的に戻ります。プリントしたモデルを簡単に取り外すには、まずプリンティングプラットフォームを下げ、スクレーパーでそっとプラットフォームからモデルをこすり落とします。時間が許せば、モデルが冷めてからプラットフォームから取り外してもよい(一部の3Dプリンターでは、垂直のプラットフォームが固定されていて、下げることができないので注意)。

材料ラックに残っている材料が次の印刷に十分でない場合、または色を変更する必要がある場合は、プリンターで新しい材料と交換する前に、まず材料を補充する必要があります。

射出成形のステップとは?

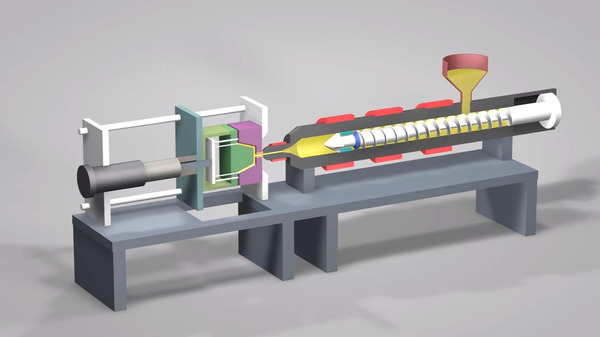

射出成形の主な工程は、型締め、射出、冷却、射出である。まず、圧力をかけて金型を閉じます。次に、金型キャビティに溶融プラスチックを射出する。冷却固化後、金型が開き、部品が射出される。この工程は、自動車、電子機器、消費財などの産業で広く使われている。

材料ラックに残っている材料が次の印刷に不足する場合、または色を変更する必要がある場合、プリンタで新しい材料と交換する前に、まず材料を補充する必要があります。射出成形プロセスには主に6つの段階が含まれます:金型閉鎖 - 充填 - 圧力維持 - 冷却 - 金型開放 - 脱型。これらの6つの段階は製品の成形品質を直接決定し、これらの6つの段階は完全な連続プロセスである。

金型クランプ

射出成形機は、射出成形金型、クランプ、射出成形機の3つの部分から構成されています。 インジェクションユニット4.クランプユニットは金型を一定の圧力に保ち、出力の一貫性を確保する。

充填段階

金型が閉じられ、射出成形が開始されてから、金型キャビティが約95%まで充填されるまでです。理論的には 充填時間5しかし、実際の生産では、成形時間(または射出速度)は多くの条件によって制限される。

ホールディング・ステージ

保圧ステージの機能は、連続的に圧力を加え、溶融物を圧縮し、プラスチックの密度を高めて(高密度化)、プラスチックの収縮挙動を補うことである。保圧工程では、金型のキャビティがプラスチックで満たされているため、背圧が高くなります。

保圧と圧縮の工程では、射出成形機のスクリューはゆっくりとしか前進できず、プラスチックの流速も比較的遅い。この時の流れを圧力保持流れという。なぜならば、保圧の段階では、プラスチックの金型壁がより早く冷えて固まり、溶融粘度が急激に上昇するため、金型キャビティ内の抵抗が非常に大きくなるからである。

圧力保持の後期段階では、材料の密度が増加し続け、プラスチック部品が徐々に形成される。圧力保持段階は、ゲートが固化して密閉されるまで続く。この時、圧力保持段階のキャビティ圧力は最高値に達する。

冷却フェーズ

射出成形金型において、冷却システムの設計は非常に重要である。成形されたプラスチック製品が冷却され、一定の剛性まで固化して初めて、脱型後の外力によるプラスチック製品の変形を防ぐことができるからである。

冷却時間は成形サイクル全体の約70%~80%を占めるため、冷却システムをうまく設計すれば、成形時間を大幅に短縮し、射出成形の生産性を向上させ、コストを削減することができる。冷却システムの設計が不適切な場合、成形時間が長くなり、コストが増加します。また、冷却が不均一になると、プラスチック製品の反りや変形がさらに生じます。

型開き

クランプ装置が開いて金型を分離する。多くの場合、金型は工程を通して繰り返し使用され、機械加工には非常にコストがかかる。

脱型段階

脱型は射出成形サイクルの最終工程です。製品はコールドセットされ、成形されましたが、脱型は依然として製品の品質に非常に重要な影響を与えます。脱型の方法が不適切だと、脱型時に製品に不均一な力がかかったり、製品が変形したりすることがあります。 変形6 排出時の不具合など。

脱型方法には、主にエジェクターピン脱型とストリッパープレート脱型の2種類があります。金型を設計する際には、製品の構造的な特徴に基づいて適切な脱型方法を選択し、製品の品質を確保する必要があります。

結論

プラスチック製造業界では、3Dプリンティングと射出成形はしばしば対立し、3Dプリンティングは射出成形の終焉であるという意見も多い。3Dプリンターと射出成形の主な違いは、製造方法、製造コスト、製造品質、応用分野などである。

- アディティブ・ファクトリーとは?定義、種類、プロセス:アディティブ・マニュファクチャリング(AM)は、材料を堆積させることで三次元物体を作成するコンピュータ制御のプロセスです。 ↩

- ゴム射出成形について学ぶ :ゴム射出成形は、未硬化のゴムを金型のキャビティに射出して最終製品に変換します。 ↩

- ブロー成形について知る:ブロー成形は、中空プラスチック部品を成形するための製造プロセスです。 ↩

- 射出成形機の射出ユニットがどのように機能するかについて学ぶ:プラスチック射出成形機の射出ユニットは、金型に溶融プラスチックを射出するためにスクリューが前進するユニットです。 ↩

- 射出成形機の充填時間を計算する方法について学ぶ:射出成形機の充填時間は、射出成形において最も重要な要因の1つです。 ↩

- プラスチック射出成形部品の変形の理由について学ぶ:射出成形部品が変形する理由には、材料自体の特性と操作中の問題が含まれます。 ↩