はじめに

薄肉射出成形(TWIM)は、プラスチック射出成形の新しいサブセットで、従来の方法よりも薄い壁でプラスチック部品を製造するために使用され、生産をより速く、より正確に、より複雑な設計をより可能にします。薄肉射出成形は、高精度で複雑なデザインの部品を生産でき、競合他社よりもサイクルタイムが短いため、ますます人気が高まっています。

薄肉射出成形は、材料使用量とエネルギー使用量を減らし、生産効率を高めながら、より軽い部品を生産するという点で非常に大きな利点がある。コストと環境負荷の低減を目指す企業は、より軽量な部品をより効率的に生産する実行可能な方法として、この技術にますます注目している。

この記事では、次のような利点と課題を検証する。 薄肉射出成形 薄肉射出成形は、プラスチック射出成形工程に革命をもたらす可能性を秘めている。この記事を読み終わる頃には、薄肉射出成形の潜在的な影響力についての知識が深まっているはずだ。

II.薄肉射出成形を理解する

薄肉射出成形は、従来の射出成形よりも薄い壁のプラスチック部品を製造する特殊なプラスチック射出成形プロセスです。薄肉射出成形は、この1つの金型材料プロセスの特定の要件に対応するように設計された専用のマシンと金型を使用する必要があります。

薄肉射出成形を成功させるには、以下のようないくつかの重要な要素に注意深く注意を払う必要がある:

均一な肉厚:

において最も重要な要素の一つである。 薄肉射出成形 は、部品全体の肉厚を均一に保つことです。肉厚のばらつきは、構造的な弱点やヒケなどの欠陥につながり、完成品の品質を損なう可能性があります。

射出速度と射出圧力:

薄肉射出成形では、薄肉部品を高精度で製造するために、高い射出速度と射出圧力が要求されます。これにより、プラスチック材料が金型内を素早く均一に流れ、均一な肉厚を確保し、欠陥のリスクを最小限に抑えることができます。

金型の表面処理:

金型キャビティとコアの表面は、部品の離型性を向上させ、引けやバリなどの欠陥を防ぐために、特殊なコーティングや仕上げを施さなければならない。

プラスチック素材:

薄肉射出成形では、適切なプラスチック材料を選択することが重要です。プラスチック材料は、必要な強度と耐久性を持ちながら、金型内を容易かつ均一に流れることができなければなりません。

専門的なフォーム:

薄肉射出成形に使用される金型は特殊で、精密な設計と構造を必要とします。これらの金型は通常、高品質の材料から作られ、射出成形プロセスに関連する高圧と高温に耐えるように設計されています。

これらの重要な要素に細心の注意を払うことで、メーカーは薄肉射出成形を使用して高品質で精密な部品を製造することができます。

III.薄肉射出成形の利点

薄肉射出成形は、射出成形の従来技術に比べ、以下のような数多くの利点がある:

薄肉射出成形は、メーカーがより高い精度で薄肉部品を作ることを可能にします:その名の通り、薄肉射出成形は以下のことを可能にします。 プラスチック部品を生産するメーカー 従来の射出成形法よりも肉厚が薄く、軽量でありながら必要な強度と耐久性を維持した部品を作ることができます。これにより、軽量でありながら、より精密な部品を作ることができます。

薄肉射出成形は、特殊な機械と金型により、より速いサイクルタイムと高い生産率を提供し、より短い時間でより多くの量を生産します。これは、全体的な製造コストを削減し、より高い生産率につながります。

材料使用量の削減とコスト削減:

薄肉射出成形に必要な材料は、従来の射出成形工程よりも大幅に少ないため、メーカーにとっては大幅なコスト削減となり、廃棄物の削減や二酸化炭素排出量の削減といった環境面でもメリットがある。

薄肉射出成形には、環境面で多くの利点がある:

薄肉射出成形はサイクルタイムが速いため、部品生産に必要なエネルギーが少なくて済み、二酸化炭素排出量とエネルギー使用量の削減につながり、環境に優しい選択肢となる。

薄肉射出成形は、従来の射出成形技術では困難、あるいは不可能であった複雑な設計を容易に行うことを可能にし、設計の柔軟性を高め、よりユニークで革新的な製品を生み出すことを可能にする。

薄肉射出成形は、コスト削減、生産効率の向上、高精度で複雑な部品の製造を目指す製造業者に多くの利点をもたらします。

IV.薄肉射出成形に影響を与える要因

薄肉射出成形の成功には、いくつかの要因が影響します。ここでは、薄肉射出成形を成功させるためにメーカーが考慮しなければならない主な要因をいくつか紹介する:

均一な肉厚:

均一な肉厚を維持することは、次の成功に不可欠である。 薄肉射出成形.肉厚のばらつきは、構造的な弱点、ヒケ、その他の欠陥につながり、完成品の品質を損なう可能性がある。均一な肉厚を実現するには、ゲート位置、肉厚、ランナーサイズ、金型温度などの要素に細心の注意を払いながら、慎重に金型を設計・デザインする必要があります。

射出速度と射出圧力:

薄肉射出成形では、要求される精度と均一性を達成するために、高い射出速度と射出圧力が要求される。プラスチック材料は、金型の薄い壁を通って素早く均一に流れ、キャビティを満たし、エアポケットや空洞を避けなければなりません。高い射出速度と射出圧力は、ヒケや反りなどの欠陥を防ぐのにも役立ちます。

金型の表面処理:

金型キャビティとコアの表面は、部品の離型性を向上させ、引けやバリなどの欠陥を防ぐために、特殊なコーティングや仕上げで処理する必要があります。金型表面処理は、摩耗を減らし、金型の寿命を延ばし、メンテナンスコストを削減し、全体的な効率を向上させるのにも役立ちます。

適切なプラスチック素材を選択することの重要性:

薄肉射出成形では、適切なプラスチック材料の選択が重要である。プラスチック材料は、射出成形機内で容易かつ均一に流れ、同時に必要な強度と耐久性を持っていなければなりません。メーカーは、薄肉射出成形用のプラスチック材料を選択する際、メルトフローレート、粘度、収縮率などの要素を考慮しなければならない。

これらの要因に細心の注意を払い、射出成形工程を最適化する手段を講じることで、メーカーは薄肉射出成形を使用して高品質で精密な部品を実現することができる。

V.薄肉射出成形の応用

薄肉射出成形は、高精度で軽量な部品や複雑なデザインの部品を製造できるため、幅広い産業で応用されています。ここでは、薄肉射出成形を使用している産業と製品の一部を紹介します:

- 食品包装:薄肉射出成形は一般的に次のような用途に使用される。 プラスチック包装を生産する 食品産業用の容器。このような容器には高い精度と耐久性が要求されますが、薄肉射出成形はこのような要求を満たす部品を製造すると同時に、材料の使用量と環境への影響を抑えることができます。

- 医療機器:薄肉射出成形は、複雑な設計と厳しい公差を持つ部品を製造する能力があるため、医療機器業界で広く使用されています。例えば、点滴部品、手術器具、診断機器などがあります。

- 家電製品家電業界も薄肉射出成形を利用して、電話ケース、ノートパソコンのシェル、その他の電子部品などの部品を生産している。薄肉射出成形は、この業界の厳しい要求を満たす複雑なデザインと軽量部品の製造を可能にします。

薄肉射出成形を使った製品の例としては、以下のようなものがある:

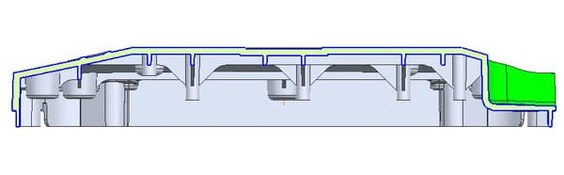

- 薄肉プラスチック部品 エアインテークマニホールドやエンジンカバーなどの自動車用

- ヨーグルトカップ、ジュースボトルなどの食品・飲料用プラスチック包装容器

- 注射器、カテーテル、インスリンペンなどの医療器具

- ノートパソコンのシェルや電話ケースなどの家電部品

全体として、このようなアプリケーションは 薄肉射出成形 は多種多様で、いくつかの産業にまたがっている。この技術により、メーカーは高精度で複雑な部品を、より高い効率と費用対効果で製造できるようになった。

VI.薄肉射出成形の課題

薄肉射出成形は、従来の射出成形と比較していくつかの利点がある一方で、このプロセスに関連するいくつかの課題もあります。ここでは、メーカーが薄肉射出成形を使用する際に遭遇する可能性のある問題をいくつか紹介します:

- ゲートの摩耗:薄肉射出成形では、高い射出速度と射出圧力が要求されるため、金型ゲートが急速に摩耗する可能性があります。その結果、部品の品質が低下し、メンテナンスや修理のためのダウンタイムが増加する可能性があります。

- 弱いニットライン:薄肉部品は、2つ以上のプラスチック材料の流れが合流して固化するときに発生する、弱いニットラインが発生しやすい場合があります。このような弱い部分は、部品の強度と耐久性を損なう可能性があります。

- 化粧品の質感の不一致:薄肉射出成形では、フローマークやウェルドラインのような外観上の凹凸が生じることもあります。これらの問題は部品の外観に影響し、修正するために追加の後処理工程が必要になる場合があります。

こうした課題を克服するために、メーカーは次のようないくつかの方法や技術を導入することができる:

- 噴射圧を上げる: ゲートの摩耗を軽減するために、メーカーは射出圧力を高めてゲートの強度と耐久性を向上させることができる。

- クロスサポート・リブの追加: 薄肉部品にクロスサポート・リブを追加することで、部品を強化し、弱い編み目ができるのを防ぐことができる。

- 特殊な金型コーティングの使用: 特殊なモールドコーティングを使用することで、離型性を向上させ、外観の質感の不一致のリスクを軽減することができる。

- 射出速度を下げる: 射出速度を下げることで、ニットラインが弱くなるリスクを減らし、部品の品質を向上させることができる。

- クーラント温度の低下:クーラント温度を下げることで、部品の品質を向上させ、外観の質感の不一致のリスクを減らすことができます。

これらの方法と技術を導入することで、メーカーは薄肉射出成形に伴う課題を克服し、高品質で精密な部品を製造することができる。

結論

薄肉射出成形は、プラスチック射出成形の一形態であり、従来の技術に比べ、高精度で複雑な設計の軽量部品を生産でき、サイクルタイムが短縮され、材料使用量とエネルギーコストが削減されるなど、いくつかの利点があります。そのため、薄肉射出成形はさまざまな業界の製造業者の間で急速に魅力的な選択肢となっています。

均一な肉厚、射出速度と射出圧力、金型表面処理、材料の選択などです。均一な肉厚、射出速度、射出圧力、金型表面処理、材料の選択、これらすべてが不可欠な要素です。特定の方法と技術を使用することで、メーカーはゲートの摩耗、弱いニットライン、外観の不均一性などの潜在的な障害をより効率的に克服することができます。

将来の薄肉射出成形技術は、射出速度の高速化、革新的なプラスチック材料の導入、射出工程を向上させるクローズドループ制御システム、冷却効率を向上させる非ループ冷却ラインなど、さらなる進歩を約束する。

全体的に 薄肉射出成形のオファー メーカー は、これまで以上に高い効率と費用対効果で精密部品を生産する絶好の機会である。企業がコストを削減し、環境への影響を最小限に抑える方法を模索する中、薄肉射出成形はプラスチック射出成形業界においてますます関連性が高まる可能性がある。