精密射出成形は、自動車、電子機器、医療機器などの産業で一般的に使用されている、公差の厳しい高品質の部品を製造するための重要な製造技術です。

精密射出成形は、高い精度と再現性で部品を生産するため、複雑な設計に最適です。この方法は、材料の無駄を最小限に抑え、サイクルタイムを短縮し、生産効率と製品の一貫性を向上させます。

精密射出成形の利点を十分に理解するためには、この方法の設計と材料の選択が生産品質とコスト効率にどのような影響を与えるかを探ることが重要である。

精密射出成形は、部品生産の高い精度を保証します。真

高度な技術を駆使し、成形条件を慎重にコントロールすることで、精密射出成形は寸法や品質のばらつきを最小限に抑えた部品を提供する。

精密射出成形は大量生産にのみ適している。偽

精密射出成形は大量生産に優れていますが、特に特殊で複雑なデザインの中・少量生産でも費用対効果を発揮します。

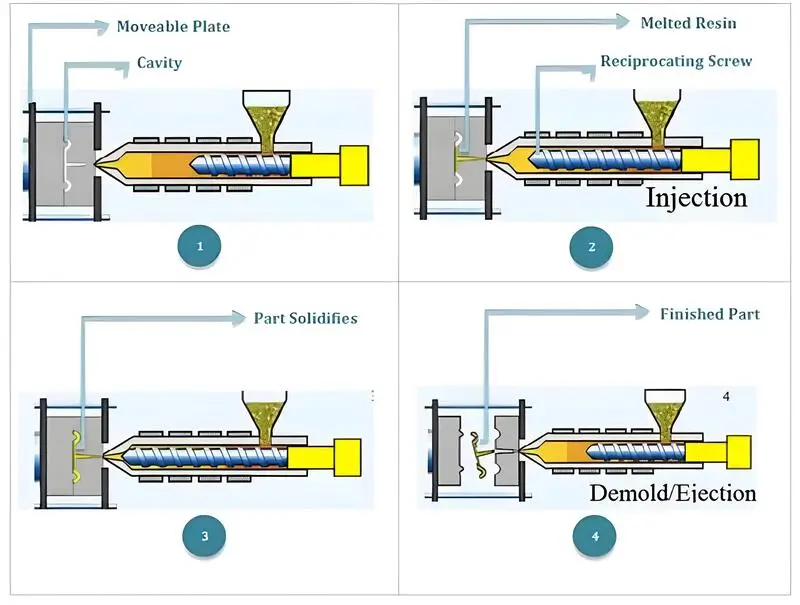

精密射出成形の定義とは?

精密射出成形は、公差の厳しい複雑な部品を高精度に生産します。自動車、航空宇宙、医療など、細部と一貫性が最重要視される産業では不可欠です。

精密射出成形は、特殊な金型と工程を使用して、厳しい公差と高い細部を持つ部品を作成します。自動車や医療機器の製造など、精度が要求される産業には不可欠で、部品の一貫性と品質を保証します。

精密射出成形とは、厳密には、射出成形設備によって生産されるプラスチック製品の寸法精度が0.01mm未満、通常は0.01~0.001mmに達する射出成形生産方法を指す。

精密射出成形は通常の成形よりも高価である。真

高度な技術や設備、より厳しい公差が要求されるため、精密成形は初期費用が高くなることが多い。

精密射出成形は、常に完璧な部品を保証します。偽

精度は大幅に向上するが、材料の品質、金型の設計、機械の較正などの外的要因は、依然として結果に影響を及ぼす可能性がある。

精密射出成形プロセスの特徴とは?

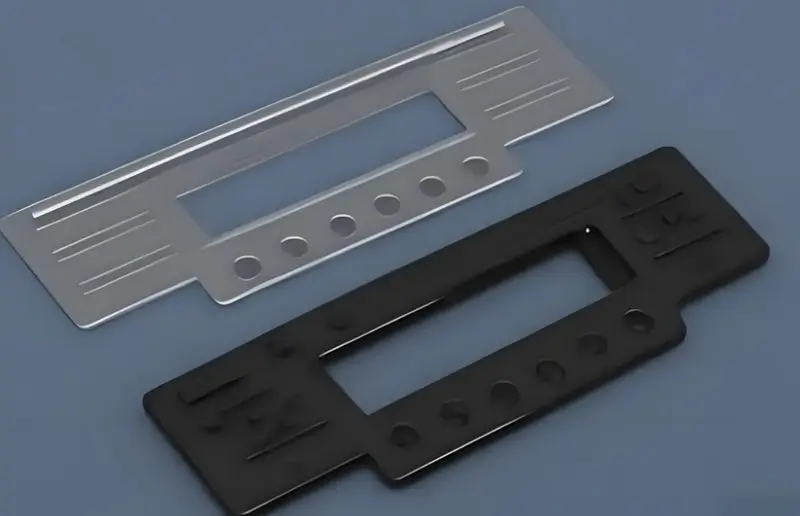

精密射出成形は、厳しい公差、複雑なデザイン、優れた表面仕上げを保証します。自動車、電子機器、医療機器などの業界で、高品質の部品に広く使用されています。

精密射出成形は、安定した寸法の高精度部品を製造することで知られています。この工程では、温度と圧力が注意深く制御され、欠陥が減少し、部品の強度と表面品質が向上します。

高い射出圧力

実験によると、プラスチックの種類、形状、サイズが異なる場合、精密射出成形に必要な圧力は180~250MPa(通常の射出成形に使用される射出圧力は一般的に40~200MPa)であり、特殊なケースではそれ以上の圧力が要求される。最高は450MPa程度に達している。

速い射出速度

サイズ射出速度1 は、製品の生産性に影響を与えるだけでなく、製品の寸法公差を低下させる可能性がある。

射出成形品をより精密に、特に複雑な形状の製品を成形するために、近年、可変速射出が開発されている。これは射出速度を変えられるというもので、その速度は成形品の形状やプラスチックの性能によって変化する。

温度管理は正確でなければならない

温度は成形品の品質に大きな影響を与えます。射出成形を行う際には、3大要素の1つです。

精密射出成形を行う場合、温度だけを気にするのではなく、温度をどれだけ正確にコントロールできるかを気にしなければならない。精密射出成形を行う場合、温度を正確にコントロールしなければ、プラスチック溶融物の流動性や成形性能、製品の収縮率が安定しない。

だから、製品の精度は保証できない。その点、精密射出成形は、バレルやノズル、成形品に至るまで、精度が保証されています。 射出成形金型2そのため、温度範囲を厳密に管理する必要がある。

例えば、精密射出成形を行う場合、バレルとノズルの温度はPIDコントローラーを使用し、温度変動幅を1℃以内に制御します。通常の射出成形機では、この場所の温度は20℃から300℃に達することがあります。

精密射出成形を行う場合、製品の精度を確保するために、バレル、ノズル、金型の温度を厳密に管理するほか、周囲の温度が脱型後の製品の精度に与える影響にも注意を払う必要がある。

精密射出成形は、高い精度と一貫性を提供します。真

圧力や温度などの要因を制御することで、精密成形は最小限の欠陥と安定した部品品質を保証し、要求の厳しい用途に最適です。

精密射出成形はあらゆる種類の部品に適しています。偽

精密射出成形は、複雑で高精度の部品には適していますが、単純生産または少量生産には、最も費用対効果の高い方法ではないかもしれません。

精密射出成形における材料選択の原則とは?

素材の選択3 精密射出成形は、製品の品質、耐久性、コスト効率を確保するために不可欠です。そのためには、材料特性、コスト、加工条件などの要素を考慮する必要があります。

材料選択の主な原則には、材料の強度、耐熱性、成形プロセスとの化学的適合性の評価が含まれます。熱可塑性プラスチックや熱硬化性プラスチックのような材料が一般的に使用され、それぞれが精密部品に特有の利点を提供します。

丈夫で安定し、曲がらず、どこでも使える。よく使われる素材は4つある:

POMにカーボンファイバー(CF)やグラスファイバー(GF)を加えたもので、丈夫で疲れにくく、屋外でも使用でき、電気を通さず、燃えにくく、滑りやすいものを入れても型から抜けやすい。

PAおよびガラス繊維強化PA66は、強い耐衝撃性と耐摩耗性、良好な流動性能を有し、0.4mmの肉厚の製品に成形することができる。ガラス繊維強化PA66は耐熱性(融点250℃)があるが、吸湿性があり、一般に成形後に加湿する必要があるのが欠点である。

PBT強化ポリエステルは成形時間が短い。成形時間の比較は以下の通りである:

PBT≦POM≒PA66≦PA6。

PCとGFPCの特徴:良好な耐摩耗性、補強後の剛性向上、良好な寸法安定性、耐候性、難燃性、良好な成形加工性。

材料の選択は射出成形の精度に影響する。真

適切な材料は、最適な流動性、強度、耐摩耗性を提供することにより、高品質で正確な部品を保証します。

素材選びの唯一の要因はコストである。偽

コストは重要だが、材料の性能、耐久性、加工適合性は、精密成形の材料選択に影響を与える重要な要素である。

精密射出成形の主な影響要因は?

精密射出成形は、材料特性、金型設計、加工条件、機械能力など様々な要因に影響され、これらすべてが部品の精度と生産効率に影響する。

精密射出成形における重要な要素には、材料の選択、金型設計、射出圧力、温度制御、サイクル時間などがあります。これらの変数は、特に自動車、電子機器、医療機器などの産業において、寸法精度と高品質の最終製品を保証します。

精密プラスチック製品を作るには、適切な材料、良い金型、良いプラスチック射出成形プロセス、良い人材、良い機械の5つが必要です。精密プラスチック部品は、適切なサイズ、適切な形状、適切な表面でなければなりません。

これらは寸法精度、形状・位置精度、表面精度と呼ばれる。これらは寸法公差、形状・位置公差、表面粗さによって測定されます。寸法精度はプラスチック部品にとって最も重要なことです。部品の寸法を狂わせる主なものは以下の通りです。

寸法安定性の高いプラスチックを用いた成形材料の収縮特性

プラスチック収縮 4 はプラスチック固有の特性のひとつである。プラスチック部品の寸法安定性や精度にとって非常に重要である。プラスチック収縮は、プラスチックの熱収縮、弾性回復、塑性変形、後収縮、老化収縮を総合的に反映したものです。

成形過程や使用中の環境要因によって生じる線収縮率や体積収縮率の変化であり、通常は収縮特性値で表される。

金型設計と加工精度

-

精密金型材料:キャビティやランナーを作る材料は、厳しい熱処理を受けなければならない。機械的強度の高い合金鋼、または硬度の高い合金鋼(成形部品はHRC52程度に達する必要がある)、耐摩耗性に優れ、耐食性の強い合金鋼を選択する。

-

加工性と剛性:金型の構造を設計するとき、キャビティを作りすぎないように。底板、支持板、キャビティーの壁を厚くして、部品が熱くなってつぶれたときに形が崩れないようにする。

-

製品の脱型性:金型は、通常の金型よりもキャビティが少なく、ランナーが小さく短く、脱型に有利な高い仕上がりを採用するよう努めるべきである。

-

プラスチック部品の精度:主に金型キャビティサイズの精度、キャビティ位置の精度、パーティング面の精度によって決まります。プラスチック部品の設計が加工しやすいかどうか、金型ゲートの充填性能が良いかどうか、金型冷却システムが金型を均一に冷却できるかどうかなどが判断基準になる。一般精密射出成形金型の寸法公差は、製品の寸法公差の1/3以下に制御する必要があります。

製品使用環境の温度、湿度、寸法クリープ振幅

製品は、押したり、温度が変化したりしても、その形状を保つことができなければならない。

射出成形装置-高精度射出成形機と精密射出成形機の置き換え

精密精密成形機は、射出閉ループ制御を持つ射出成形機である。通常 射出圧力5 射出成形機の射出速度は、閉ループ制御されている。

いわゆるクローズドループ制御は、フィードバック制御とも呼ばれ、制御システムの出力信号を制御システム内の検出素子で検出し、その検出信号をコントローラに伝えることを意味する。

制御装置は、出力信号が期待値に近づき、システム出力偏差が最小になるように、システムが要求する出力信号と一致する出力信号を実現するための検出信号を計算する。

簡単に言えば、クローズド・ループ制御とは、あなたが望むものに近づける自動調整制御のことである。精密射出成形機は、射出成形にクローズド・ループ制御を使っているため、同じものを何度も作るのがかなりうまくなっている。

射出成形機のクローズドループ制御を実現するために、油圧射出成形機は油圧システムの圧力と流量のクローズドループ制御を実現するためにサーボバルブを使用しなければならない。

超精密射出成形金型では、サーボバルブを使用するだけでなく、サーボ制御盤も使用する。サーボ制御盤はコンピュータ制御システムと連動し、油圧システムの出力圧力と流量の繰り返し精度をさらに向上させ、超精密射出成形を実現する。

全電動式射出成形機は、完全な閉ループ射出制御を実現することに関しては、油圧式射出成形機よりもはるかに優れている。

全電動式射出成形機のコンピューターモーションコントローラーはサーボモーターを制御・駆動し、センサーからのフィードバック信号に対してロジックコントローラーを通じて論理演算を行い、射出、可塑化、金型開閉、エジェクター動作などの射出成形動作の完全閉ループ制御を実現する。

位置制御は0.01mmに達することができ、工作物の寸法精度はより高く、機械の安定性と繰り返し精度ははるかに高い。

精密成形技術の活用

精密成形は、主に精密射出成形機で行われる工程である。主に多段射出成形を使用し、金型温度を正確に制御します。

多段射出成形6 つまり、射出工程でスクリューが溶融物を金型に押し込む際に、異なる射出速度や異なる位置での異なる射出圧力などの工程パラメータを制御する。

多段射出制御プログラムは、ランナー構造、ゲート形状、射出成形品構造に基づいて、多段射出圧力、射出速度、保圧、溶融方法を設定することができます。これにより、可塑化、製品品質、不良率、金型・機械寿命の向上に貢献します。

多段射出成形は、製品の構造、欠陥の位置、射出成形機のスクリューの大きさによって設定され、また、多くの現場技術を伴う。スペースの関係上、別の記事で説明するので、ここでは詳しく説明しない。

材料特性は射出成形部品の精度に大きく影響します。真

粘度、収縮率、熱伝導率などの材料特性は、部品が金型仕様に適合するかどうかに影響します。

サイクルタイムの短縮は、常に製品の精度向上につながる。偽

サイクルタイムの短縮は、部品が適切に冷却されなかったり、射出工程が正確に制御されなかったりすると品質を低下させる可能性があり、バランスの取れた生産パラメータの重要性が浮き彫りになる。

精密射出成形の収縮問題とは?

精密射出成形時の収縮は、成形品の品質や寸法精度に影響を与えます。この問題に対処することは、最適な結果を得るために不可欠です。

射出成形における収縮は、材料が冷えて収縮するときに起こります。これは寸法の不正確さや表面の欠陥につながります。材料の選択、金型設計、冷却速度などの要因が、収縮レベルと部品の一貫性に影響を与えます。

収縮には、熱収縮、相変化収縮、配向収縮、圧縮収縮の4つがある。

熱収縮

熱収縮は成形材料と金型材料の自然な性質である。金型温度が高いと、製品の温度も高くなり、実際の収縮率も高くなる。したがって、精密射出成形の金型温度は高すぎてはならない。

相変化収縮率

相変化収縮は、結晶性樹脂が配向する過程でポリマーが結晶化し、体積が減少することで起こる。これを相変化収縮という。金型が高温であればあるほど、樹脂は結晶化し、収縮する。

しかし、樹脂の結晶性が高ければ高いほど、製品の密度は高くなり、膨張も収縮も小さくなる。つまり、実際の収縮率はこの2つの組み合わせとなる。

方向収縮

分子が流れ方向に引き伸ばされると、カールしやすくなり、冷えると収縮して戻るため、配向方向に収縮が生じる。分子配向の度合いは、射出圧力、射出速度、樹脂温度、金型温度に関係する。しかし、主な要因は射出速度である。

圧縮収縮と弾性リセット

プラスチックは圧縮したり伸ばしたりすることができる。つまり、プラスチックを絞ると体積が大きく変化する。室温では、プラスチックを絞ると、小さくなり、密度が高くなり、膨張しにくくなり、収縮しにくくなります。

また、プラスチックが伸びて戻ることもあるので、収縮率は小さくなる。プラスチック製品の収縮率は、成形の条件や作業の条件に影響される。

成形収縮の原因とその制御方法を理解することは、成形工程を改善する鍵です。収縮を最小限に抑え、精度を向上させるための戦略について深く掘り下げてみましょう。

精密射出成形では成形品の収縮は避けられない。真

収縮は、材料の冷却と収縮によって自然に発生し、部品のはめあいや仕上げに影響を与えることがあります。

精密射出成形では成形品の収縮は避けられない。真

収縮は、材料の冷却と収縮によって自然に発生し、部品のはめあいや仕上げに影響を与えることがあります。

精密射出成形の利点とは?

精密射出成形は卓越した精度と一貫性を提供するため、自動車、医療、電子機器などの産業で複雑で高品質な部品を製造するのに理想的です。

精密射出成形は厳しい公差を実現し、無駄を省き、部品の性能を向上させます。精密射出成形は、高品質で複雑な部品の製造に広く使用されています。優れた精度、材料の無駄の削減、効率の向上などの利点があります。

高い精度と一貫性

精密射出成形技術は、複雑な形状や正確な寸法のプラスチック製品、高い一貫性と安定性を確保する高精度の金属部品を生産することができます。小さな部品から大きな部品まで、製品の品質と精度を保証します。

高効率と生産速度

従来の生産方式と比べ、精密射出成形技術は生産効率と生産速度が高い。自動化設備と組立ライン生産により、生産効率を大幅に向上させ、生産サイクルを短縮し、生産コストを削減することができます。

原材料と資源の節約

精密射出成形技術は、原材料を最大限に活用し、廃棄物を削減し、資源を節約するのに役立ちます。射出成形プロセスを制御し、金型を適切に設計することで、廃棄物を削減し、コストを節約し、持続可能な開発の要求を満たすことができます。

様々な素材と分野に適用可能

精密射出成形技術を利用して、様々なプラスチック材料を加工することができ、電子、自動車、医療機器、家具など多くの分野に適しています。小ロットのカスタマイズ製品から大規模な大量生産まで、お客様のニーズにお応えします。

自動化された生産と品質管理

精密射出成形技術は、完全に自動化された生産と品質管理を可能にし、手作業や人的ミスを減らします。センサーや監視システムを使って射出成形工程をリアルタイムで監視することで、パラメータを迅速に調整し、製品の品質と一貫性を確保することができます。

環境保護と持続可能な開発

精密射出成形技術は熱可塑性プラスチックを原料としており、リサイクルや再利用が可能である。原材料をリサイクルし、資源を節約することで、環境への影響を低減することができ、環境保護と持続可能な開発の要件を満たしています。

精密射出成形は部品の精度を向上させます。真

精密射出成形は、より厳しい公差を可能にし、厳しい仕様を満たす高精度で一貫性のある部品を生産します。

精密射出成形は、標準的な成形よりも常に高価である。偽

初期設定費用は高くつくが、廃棄物の削減や不良品の減少といった長期的なメリットにより、追加費用を相殺することができ、大規模生産では費用対効果が高くなる。

結論

一般的に、精密射出成形技術は、超精密、超高効率、省資源、多くの分野で使用されるという利点があり、製造業にとって最良の選択である。

科学技術が進歩し、技術が向上し続けるにつれて、精密射出成形技術は各分野でより広く使用されるようになり、製造業の発展と革新を促進する。

-

射出速度はなぜ重要か?射出速度は、プラスチック製品を作る際に非常に重要な要素です。 ↩

-

射出成形金型の8つのタイプについて学ぶ:一般的に遭遇する金型タイプでは、我々は2色金型、オーバーモールド、および家族型を見つける。 ↩

-

ホットランナー射出成形とその潜在的な利点について学ぶ:異なる材料は、特定の射出成形用途に適した、または効果的でない特性を持っています、 ↩

-

プラスチック収縮について学ぶ:塑性収縮とは、コンクリートが固まる前に水分が失われて収縮することを指す。 ↩

-

射出圧力について学ぶ:射出圧力とは何か、どのように計算するのか、なぜ重要なのか:射出圧力は射出成形のプロセスにおいて非常に重要なパラメーターです。 ↩

-

マルチマテリアル射出成形について学ぶ:マルチマテリアル射出成形(MMM)は、一度に2つ以上の異なる材料を1つのプラスチック部品に成形するプロセスです。 ↩