プラスチック射出成形は、プラスチック製品の金型に溶融プラスチックを加圧注入し、冷却して目的のプラスチック部品を得るプロセスを指す。射出成形プロセスは、特に自動車製造、消費者向け機器、医療機器などの分野で広く利用されている製造技術です。

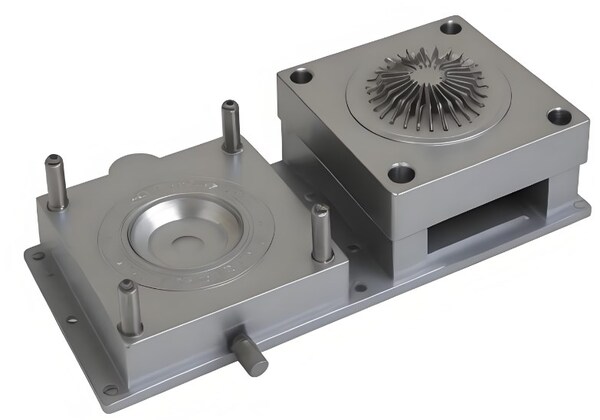

射出速度とは、射出成形機が高温の液状プラスチックを金型に押し込むのにかかる時間のことである。これは、生産効率と製品品質の両方を左右する重要な要素である。射出成形機の中核部品として 射出成形プロセス射出金型の設計と品質は射出速度に直接影響する。

この記事では、射出成形用金型が射出速度にどのような影響を与えるかについて、金型設計、材料選択、製造工程、金型温度制御、ランナー設計などについて掘り下げている。

射出速度に対する金型設計の影響

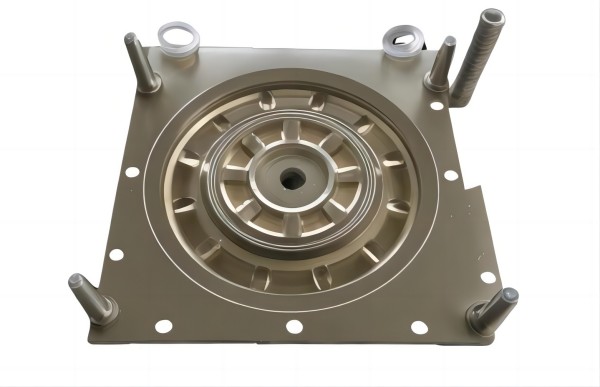

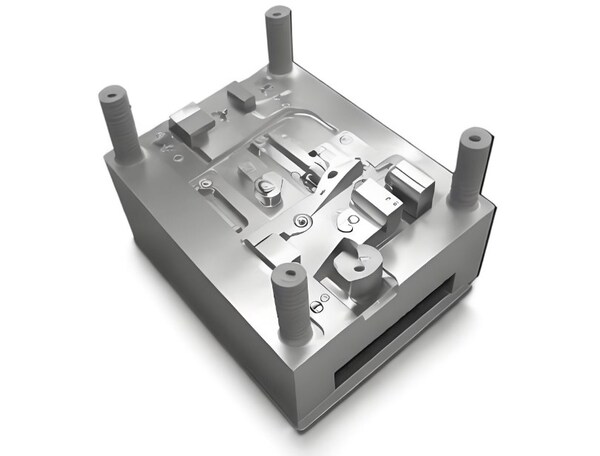

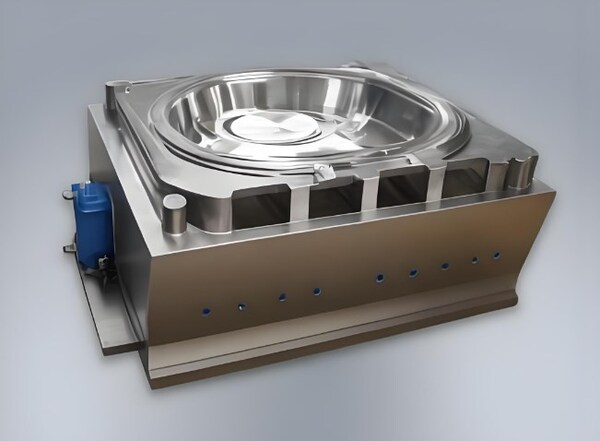

金型キャビティ設計

キャビティレイアウトは射出成形金型設計の鍵である。良い設計は射出速度を大幅に向上させることができますが、悪い設計は射出速度を低下させるだけでなく、射出プロセス中に欠陥が発生したり、射出時間を延長する可能性があります。

1.キャビティ数: 金型に複数のキャビティがあると、複数の部品を同時に生産できる。つまり、作業が早く終わるので生産効率が上がる。同時に多くのものを作ろうとしすぎると、金型の作業にも問題が生じる可能性があり(射出圧力が過大になる)、射出工程での圧力や温度のコントロールが難しくなる。したがって、マルチキャビティ金型を作る際には、設計者が生産効率と工程の複雑さのバランスをとることが非常に重要です。

2.キャビティの配置: キャビティがどのように配置されているかは、流体プラスチックの流れ方とそれが遭遇する抵抗の両方に影響する。キャビティがうまく配置されていれば、流れに対する抵抗が少なくなり、射出速度も速くなります。通常、各キャビティが同じ速度で充填されるように、対称的なレイアウトを使用します。

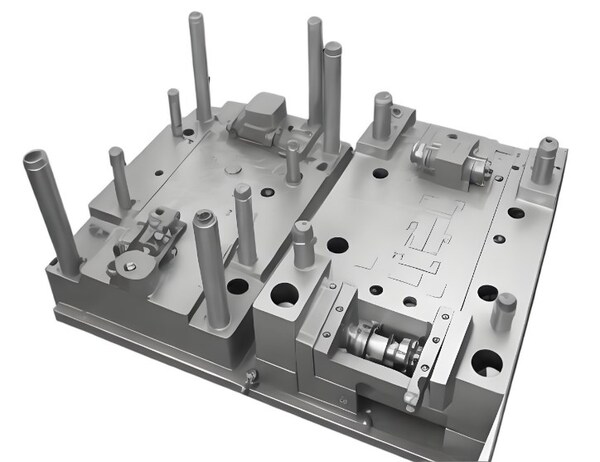

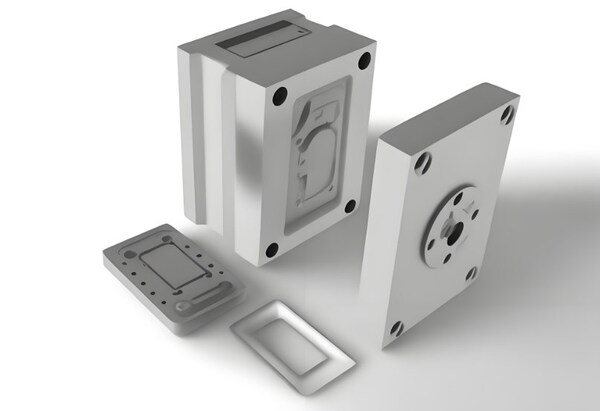

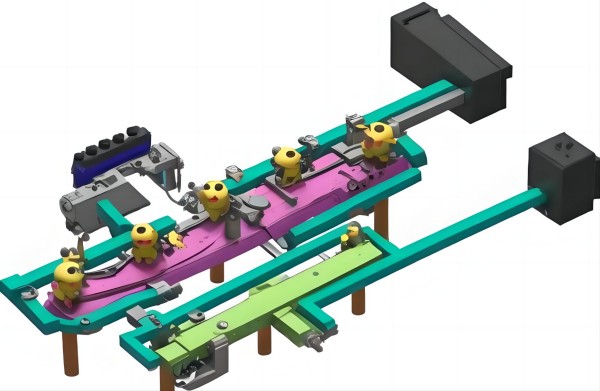

金型構造設計

金型構造の設計には、パーティング面、ゲートシステム、冷却システム、ベントシステムが含まれる。

1.パーティング面のデザイン: パーティング面とは、金型が開閉する接触面のことである。パーティング面をうまく設計すれば、金型の開閉時間が短縮され、修理が必要になるまでの期間が長くなり、射出成形のスピードも速くなる。一般的に、パーティング面はできるだけ平らに設計し、加工の困難さと摩耗を最小限に抑える必要があります。

2.ゲートシステムの設計 ゲートは、溶融プラスチックがキャビティに流れ込む通路の役割を果たす。射出速度は、計画的にゲートを設けることで向上させることができる。ダイレクトゲート、ピンゲート、ファンゲートなどがあります。適切なサイズとタイプを選択することで、部品が充填される際の流れの抵抗が少なくなり、充填速度が向上します。

3.冷却システムの設計: 冷却システムの設計は、材料の射出速度に大きな影響を与える。冷却時間は射出サイクル全体の半分以上を占めることが多いため、効率的な冷却システムによって射出サイクルを大幅に短縮することができる。一般的な冷却方法には、水冷と油冷がある。均一な冷却と迅速な熱放散を確保するためには、冷却流路のレイアウトとサイズを適切に設計する必要があります。

4.換気システムの設計: キャビティ内の空気や揮発性物質を除去することで、火傷や気泡のような欠陥を防ぐため、通常はベントシステムを使用する。このシステムをうまく設計すれば、材料を注入するスピードや、出来上がる製品全体の品質を向上させることができる。一般的には、キャビティとパーティング面にベントグルーブを配置するか、ベントプラグとベントホールを使用してベントを行います。

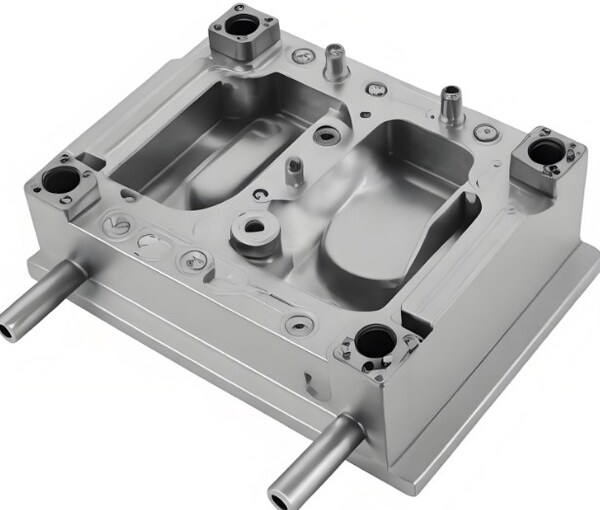

射出速度に対する金型材料の影響

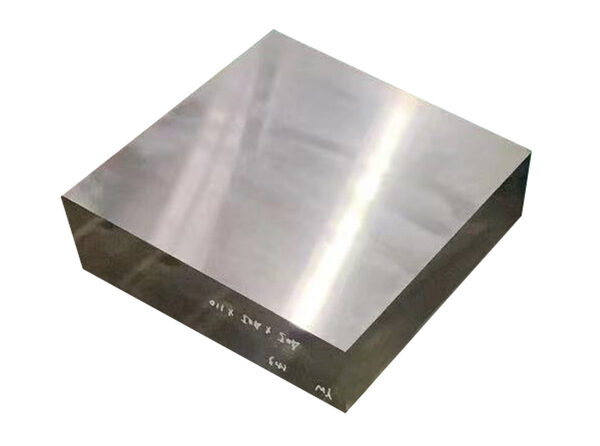

金型鋼の選択

金型材料の選択は、金型の寿命、加工精度、射出速度に直接影響する。一般的な金型材料には、金型用鋼、アルミニウム合金、銅合金などがある。

1.金型鋼: 金型用鋼は高強度、高硬度、耐摩耗性で知られ、これらはすべて金型を大量に製造する際の重要な特性です。金型用鋼には、P20、H13、S136などいくつかの種類があります。金型用鋼は熱伝導率が低く、冷却による熱の除去速度に制限がありますが、クロムめっきやチタンめっきなどの処理を施すことで、耐摩耗性と耐食性を向上させることができます。

2.アルミニウム合金: アルミニウム合金は優れた切削性と熱伝導性を持ち、試作金型や小ロット生産に適しています。6061と7075が最も一般的に使用されている。これらの金型は冷却が速いため射出速度を上げることができる反面、強度と耐摩耗性は鋼鉄に劣るため、低需要の製品に適している。

3.銅合金: 銅合金は熱伝導に優れ、腐食にもよく耐えます。そのため、ゲートインサートや冷却インサートのような急冷が必要な金型部品は、銅合金で作られることが多いのです。銅合金の金型は効率よく冷却し、射出速度を大幅に向上させますが、高価であり、通常は金型用鋼やアルミニウム合金と組み合わされます。

金型表面処理

表面処理は金型の性能を高めます。一般的な表面処理には、クロムめっき、チタンめっき、窒化処理、浸炭処理などがあります。

1.クロムメッキ: この処理により、表面硬度と耐摩耗性が向上し、摩擦が減少するため、射出時間を短縮することができる。ほとんどの金型には、0.01~0.1mmのクロム層が形成されます。

2.チタンめっき: 厚さ0.001~0.01mmのチタンめっきは、高レベルの摩耗や熱にさらされる金型部品に使用することができます。このメッキは耐腐食性にも優れており、金型の寿命を延ばし、メーカーが金型に注入する時間を短縮します。

3.窒化: 窒化は表面硬度と耐摩耗性を高め、金型の寿命を延ばします。窒化層の厚さは通常0.1~0.5mmで、高強度、高硬度の金型に適しています。

4.浸炭: 浸炭処理によって表面硬度と耐摩耗性が向上し、金型が疲労で破損するまでの使用可能期間が長くなる。この処理により、厚さ0.5mm~2mm程度の硬化層が形成されるため、金型の大量生産が可能となり、コスト面でも有利となる。

金型製造工程が射出速度に与える影響

精密加工技術

精密機械加工は、金型の加工精度と表面品質を向上させるために極めて重要である。一般的な精密加工技術には、CNC加工、放電加工、レーザー加工などがあります。

1.CNC加工: このプロセスは、複雑な形状を含む、高精度で効率的かつフレキシブルな金型の作成を可能にする。金型製作における表面品質と全体的な精度の両方を向上させるのに非常に優れている。ほとんどの種類の金型はCNCマシンを使って作ることができるが、複雑な形状のものや、非常に高い公差で製造する必要があるものは、CNCマシンが特に有効である。

2.EDM: 金型用鋼や超硬合金などの高硬度、高強度の金型材料の加工は、放電加工に適している。複雑な金型形状を高精度で良好な表面仕上げで製造できるが、効率は低く、一般的には金型の仕上げや補修に使用される。

3.レーザー加工: レーザー加工は、複雑な金型形状や微細形状を高精度、高効率、非接触で加工することができる。また、レーザー彫刻やレーザークラッディング(表面仕上げなどの処理に有効)などの作業も可能で、この技術は、極小の工具を加工する場合に理想的です。

ラピッドプロトタイピング技術

ラピッドプロトタイピング技術は、材料を積層して金型や金型プロトタイプを直接製造する。一般的なラピッドプロトタイピング技術には、ステレオリソグラフィー(SLA)、選択的レーザー焼結(SLS)、溶融積層造形(FDM)などがあります。

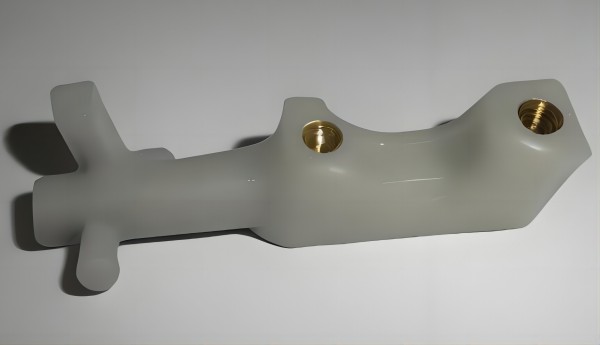

1.ステレオリソグラフィー(SLA): SLA技術は、レーザーを用いて感光性樹脂を層ごとに硬化させることで材料を作り上げ、非常に高い精度で金型を試作する技術である。SLAは、バッチサイズが小さい、あるいは複雑な形状を必要とする試作金型の製造に使用することが可能であるが、材料の選択が制限され、機械的性能が低いという欠点がある。

2.選択的レーザー焼結(SLS): 選択的レーザー焼結(SLS)技術は、レーザーが融合する粉末材料を重ねることで材料を作り上げる。このプロセスにより、驚異的な強度を持つ金型プロトタイプが作成されます。SLSは、複雑な金型形状や小~中ロットの生産プロトタイプの製造に適しています。

3.溶融堆積モデリング(FDM): 熱可塑性材料を加熱して層を形成するFDM技術は、高強度の金型プロトタイプを製造する。この方法は、中程度の複雑さの金型や少量生産の試作品を作るのに適しているが、加工時の精度があまり高くないため、表面の仕上がりが悪くなる。

射出速度に対する金型温度制御の影響

射出速度に対する金型温度の影響

射出成形のスピードを上げるには、金型温度をコントロールすることが非常に重要です。しかし、溶融温度が高すぎたり低すぎたりすると、溶融するプラスチックの流量や冷却時間に影響を及ぼし、射出成形機を使った製品の製造速度が変わってしまいます。

1.高い金型温度: 金型温度が上がりすぎると、溶融プラスチックの冷却が遅くなる。そのため、冷却時間も 射出成形 そのため射出速度は低下する。さらに、金型温度が高いと、バリや反りなどの表面欠陥や歪みが発生する可能性があります。

2.低い金型温度: 金型温度が低いと、溶けたプラスチックの移動が妨げられ、生産速度が遅くなるだけでなく、コールドラインや不完全な充填などの欠陥が生じ、品質に影響を与えるだけでなく、製造速度も遅くなる。

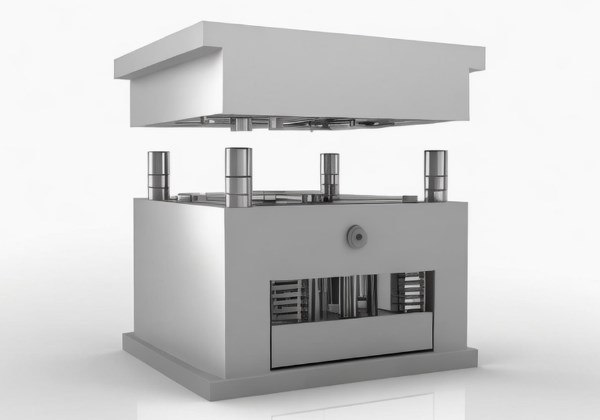

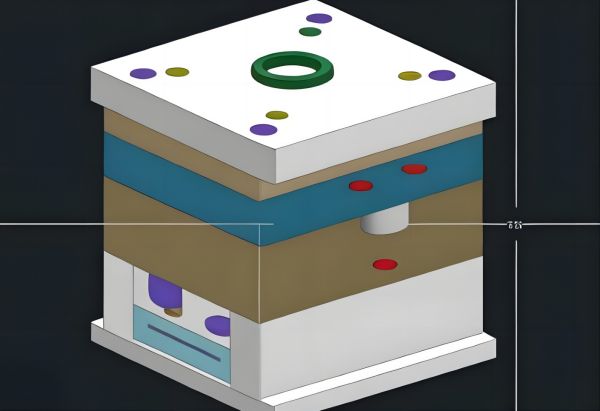

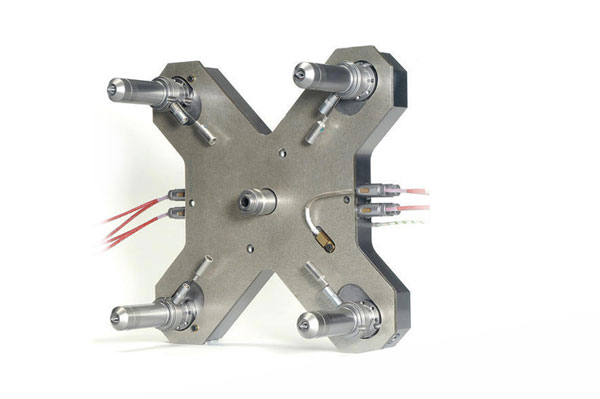

金型温度制御システム

金型温度を適切な範囲に維持するために、金型には通常、温度制御システムが組み込まれている。一般的な金型温度制御システムには以下のようなものがある:

1.水冷システム: 水冷は、金型内の冷却水路に水を流し、熱を奪って温度を下げる。これは、射出成形金型を使って物を作るときに、熱さや冷たさをコントロールする他の方法と比べて、効率的で安価である。

2.オイル冷却システム: 金型を冷却するために、金型内の冷却流路に冷却油を流す油冷。水冷ほど効率は良くないが、高温射出成形のように高温で冷却する必要がある金型には有効な方法である。

3.電気暖房システム: 電気加熱システムは、金型を加熱して温度を調節するために発熱体を使用する代わりに、電気の流れを作ることによって金型の温度を制御します。ホットランナー金型など、特殊な温度制御が必要な場合は、冷却システムと組み合わせることもできます。

射出速度に対するランナー設計の影響

ランナーの種類

ランナーシステムとは、射出成形機のノズルから金型キャビティへ溶融プラスチックを搬送する経路のことです。実際、フローラインのレイアウトは、後続層の射出速度、ひいては最終製品の品質に影響を与えます。一般的に使用されるランナーの種類には、コールドランナーとホットランナーがあります。

1.コールドランナー: コールドランナーは、溶融プラスチックの固化がランナー内で行われ、スクラップを発生させる従来のランナーシステムである。コールドランナーは設計が容易で、材料とエネルギーに対して経済的であるが、後者を過剰に使用するため、射出速度が遅くなり、経済性も低下する。

2.ホットランナー: ホットランナーは、ランナー内でプラスチックを溶融状態に維持する加熱エレメントを使用しているため、無駄が生じない。ホットランナーは射出速度を向上させ、使用率と製造コストを下げることができるが、設計と製造にコストがかかるため、大量生産に適している。

ランナーレイアウト

ランナーレイアウトの方向は、射出速度の種類と直接的な関係がある。ランナーを正しく配置することで、流動抵抗が小さくなり、充填が速くスムーズになります。ランナーの配置に関しては、バランス型ランナーとアンバランス型ランナーが代表的です。

1.バランスの取れたランナー: 均等な流路レイアウトは、溶融プラスチックがキャビティに入るための流路と圧力を反対にするのに役立ち、すべてのキャビティに同時に浸水させることができるため、製品の射出速度と均一性が向上します。

2.アンバランスなランナー: 不均衡なランナー配置は、各キャビティに流入する溶融プラスチックの流路や抵抗が異なるため、キャビティの充填量や射出速度が不均等になり、製品の品質に影響を与えます。これは、差動射出を含む特殊な射出手順で適用され、増分の不均一な分布を持っています。

金型メンテナンスが射出速度に与える影響

金型メンテナンス

射出速度と製品の品質を適切なレベルに保つためには、適切な金型ケアが重要です。日々の金型メンテナンスは、金型の寿命を延ばし、故障率を下げ、生産性を向上させるのに役立ちます。

1.定期的なクリーニング: 射出時間を短縮し、品質を向上させるために、金型の表面、キャビティ、ランナー、その他の部分に蓄積された残留物、不純物、錆を可能な限り除去し、金型を清潔で滑らかに保つ。

2.定期的な潤滑: 一般的に、金型の可動部、例えばガイドピン、ブッシュ、エジェクターピンへのグリスアップは、摩擦や摩耗を減らし、金型のスムーズな作動、射出速度の向上、さらには金型の寿命延長に重要な役割を果たします。

3.定期点検: 射出速度や最終製品の品質に支障をきたす前に、損傷したり摩耗したりした部品を修理したり交換したりできるように、キャビティ、冷却システム、通気システムなど、すべての金型部品を頻繁にチェックする必要があります。

金型メンテナンス

金型のメンテナンスは金型を長期的に安定させます。正しい金型設計は、金型の耐久性向上と毎分ショット数の増加に役立ちます。

1.保管環境: 金型が濡れたり、錆びたり、汚染されたりしないように適切に保管する必要がある。金型は洗浄した後、拭き取り、または防錆油を塗ってから保管する。

2.メンテナンス記録: 記録:各メンテナンス、修理、点検の時間、内容、結果を保存し、金型の使用状況やメンテナンス効率を監視する。

3.定期的なメンテナンス: 金型を使用する時間帯、一般的な金型に必要な点検、洗浄、注油、修理などのスケジュールを決めておき、金型が常に使用できる状態にしておく。

革新的な金型技術が射出速度に与える影響

技術の進歩に伴い、射出スピードや生産効率を向上させるために、金型の設計や製造に革新的な技術を取り入れるケースが増えています。ここでは、一般的な革新的技術をご紹介します:

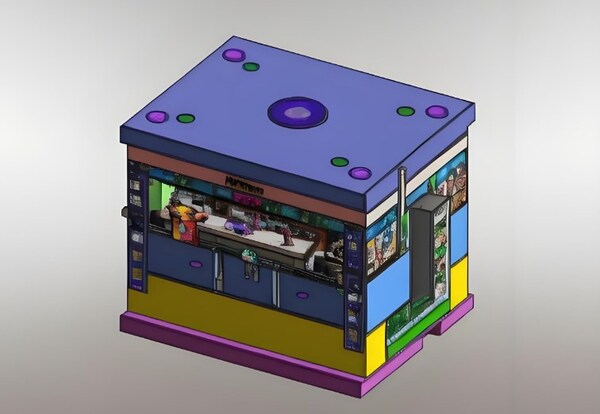

デジタル設計とシミュレーション

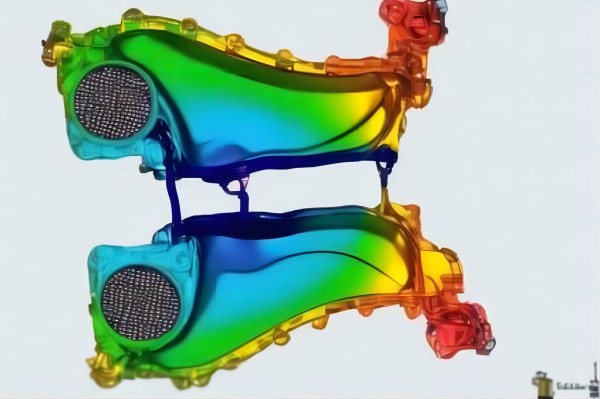

デジタル設計とシミュレーションの改良されたツールは、金型設計と最適化に関わる作業を強化します。その中には、コンピュータ支援設計(CAD)、コンピュータ支援製造、有限要素解析(FEA)を含むコンピュータ支援エンジニアリング(CAE)などがあります。

1.コンピュータ支援設計(CAD): 金型の設計にCADソフトウェアを使用することにより、それは容易になり、設計は、このように有能な作業を容易に変更することができます。視覚化することによって、設計者は実際の成形設計で金型構造を観察し、修正することが容易になり、射出速度を向上させる必要があります。

2.コンピュータ支援製造(CAM): CAMソフトウェアは、CADモデルをCNCマシンの実際の制御で加工される実際のパスに変換し、正確な切削を行う。CAM技術は、機械加工の精度を下げ、製造時間を短縮し、射出率を向上させる。

3.有限要素解析(FEA): 射出工程において、FEA技術は設計者が金型の性能を予測することを目的とした応力、変形、温度分布試験を実施します。設計パラメータに関しては、FEAは金型の最適な構造と材料、成形欠陥、射出速度を決定するのに役立ちます。

積層造形技術

AM技術または3Dプリンティングは、層を積み重ねる付加によってコンポーネントを構築する。これは金型製造に広く利用されており、金型試作や金型修理によく使用される。

1.金型試作品の製造 第一に、AM技術は設計の検証や比較的少数の作品を作るための金型を素早く作成する。AMによって、材料の高速処理と無視できるほどの無駄がなくなり、多数の金型を開発する時間が効果的に短縮され、射出速度が向上する。

2.カビの修理: これは、積層造形技術における3D金型補修・再生技術である。金型部品が摩耗または損傷した場合、アディティブ・マニュファクチャリングは局所的なビルドアップを行い、金型の寿命を延ばし、生産性を向上させることができる。

ホットランナーシステム

ホットランナーシステムは、プラスチックを加熱するランナー内で溶融状態に保つため、コールドランナーに見られるような材料の無駄やキャビティの圧力低下がありません。従って、ホット・ランナー・システムの射出率を正確に実施し、最終製品の品質を大幅に向上させることができます。

1.ホットランナーの設計: ランナーシステムの熱安定性を最大にするために、ホットランナーの設計は、充填速度と品質を向上させる様々なシステム全体に良好な温度分布が得られるように適切でなければならない。バルブゲートとホットスプルーは最も馴染みのあるホットランナーデザインです。

2.温度制御: ホットランナーシステムは温度制御が必要であり、それゆえ射出工程でプラスチックが正しい状態で流れるようにする。優れた温度制御は、射出速度と製品の品質を向上させる可能性があります。

複合金型技術

プラスチック生産における複合金型技術とは、金型に複合材料や複合構造を用いることで、金型の作業効率や射出速度を向上させる技術である。インサート成形、ツーショット成形、サンドイッチ成形などの技術がある。

1.インサート金型: 埋込金型は、金型性能を高めると同時に射出速度を向上させるもので、様々な材料からなる金型インサートである。例えば、高摩耗領域には高硬度材を、高熱領域には高熱伝導材を設置することができる。

2.ツーショット金型: ツーショット金型は、射出の過程で2つの色または2つの異なる材料を持つ製品を製造することができ、より速く、より良い製品を作成します。しかし、ツーショット金型は、より複雑な方法で設計し、製造されていますが、彼らは確かに射出速度を向上させるのに役立ちます。

3.サンドイッチ型: また、サンドイッチ金型は、金型内に層を収容することで熱伝導率を高め、冷却に効果的だという。事実、サンドイッチ金型の使用は、射出速度の向上だけでなく、冷却時間の短縮にも直結する。

結論

について 射出成形金型 は射出成形において最も重要な要素であり、金型の設計、金型の材質、製造、熱のコントロール、ランナーの設計、メンテナンスなどが射出速度を左右する。新技術の応用を前提に、射出速度を上げて金型を最適化することは合理的であり、生産効率と製品品質を大幅に向上させることができる。

今後、デジタル設計シミュレーション技術、積層造形技術、ホットランナーシステム、複合金型技術などの新世代の製造設備の発展により、射出成形金型は製造業でより大きな役割を果たすようになり、各産業に強力な支援を与える。また 射出成形技術 と金型設計は、絶え間ない研究と実践を通じて、今後さらなる革新と発展を遂げ、製造業に新たな変化をもたらすだろう。