射出成形金型は、原材料を耐久性のある精密なツールに変換する詳細な多段階のプロセスを通じて作られており、さまざまな業界でプラスチック部品を製造するために不可欠です。

射出成形金型は、CNCフライス加工、放電加工、研削加工などの機械加工技術を組み合わせて、金属ブロック(通常はスチールまたはアルミニウム)を目的の金型構造に成形することによって作られる。この工程には、設計、機械加工、仕上げといういくつかの段階がある。重要な要素には、金型材料、精度要件、意図する生産量が含まれ、これらはすべて効率的で高品質な部品生産を保証するために調整されます。

この概要は射出成形金型製造の基本を概説したものですが、各工程を深く理解することで、特定の用途に金型設計を最適化することができます。金型製造工程のバリエーションが最終部品の品質と生産効率にどのような影響を与えるか、さらに詳しくご覧ください。

射出成形金型は、部品の品質を確保するために精密な機械加工を必要とします。真

金型製造における高い精度は、射出成形用途において一貫した欠陥のない部品を保証します。

射出成形用金型はすべてスチール製である。偽

大量生産用の金型にはスチールが一般的だが、アルミ金型はコスト効率と加工時間の速さから、中・少量生産用にも使われている。

顧客のカスタマイズ要件を受け入れるには?

顧客からのカスタマイズ依頼をどのように処理するかを理解することは、成長を目指すビジネスにとって極めて重要です。効果的な戦略を導入することで、顧客体験を向上させ、業務を合理化することができます。カスタマイズ・プロセスを最適化し、顧客との関係を強化する方法を学びましょう。

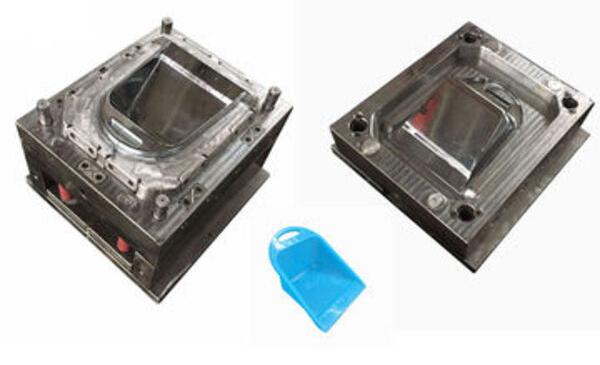

プラスチック金型の製造は、顧客の技術担当者が製品図面や現物を金型メーカーに提供するところから始まる。

メーカーは、プラスチック部品の目的、加工性、寸法精度、その他の技術的要求を理解する必要がある。製品データの収集、分析、咀嚼は、成形プラスチック製造のタスク要件を通じて、顧客のカスタマイズニーズを受け入れるプロセスです。

金型設計の際に考慮すべき重要な要素とは?

金型設計で考慮すべき主な要素には、材料の選択、冷却システムの設計、パーティングラインの配置、ゲートの位置などがあります。これらの要素に適切に対処することで、最適な流れを確保し、欠陥を最小限に抑え、製造性を高めることができます。うまく設計された金型は、製品の一貫性を向上させながら、サイクルタイムと製造コストを大幅に削減することができます。

製品の2Dおよび3D図面の解析と消化

私は製品の2Dや3Dの図面を見る。製品の形、大きさ、サイズ、見た目、機能、どんなプラスチックでできているか、どのくらい縮むか、どんな色でどんな形か、どんな感触か。

インジェクションタイプの決定

プラスチック射出成形機を選ぶ際には、可塑化率を考慮する必要がある、 金型キャビティ1 射出量、型締力、金型設置有効面積、射出方法、固定距離など。そのため、RFQを送信するときに、お客様の参考のために射出成形機の情報を一緒に送信する顧客もいます。

金型キャビティ数の決定と配置

たいていの場合、顧客は何本の虫歯が欲しいかを教えてくれるが、時には自分で決めなければならないこともある。

主に製品の生産バッチ(月産または年産)、金型のサイズと射出を設置するための射出金型の有効面積(または射出機のタイロッドの内部間隔)、製品の重量と射出機の射出量、製品の投影面積とクランプ力、製品の精度、製品の色、および経済的利益(各金型の生産額)に基づいています。

パーティング面の決定

一般的に、平面上のパーティング面の方が扱いやすい。 立体形状のパーティング面2.

金型ベースの決定と標準部品の選択

たいていの場合、お客様からどの材料を使えばいいか聞かれます。しかし、自分たちで選ぶ場合は、金型関連部品に必要な強度や剛性を確認し、選択した金型枠が適しているかどうかをチェックすることが重要な場合もあります(特に大型金型)。

注湯システムの設計

a.との距離を保つようにする。 ゲート3 と金型のすべての部分をできるだけ一定にし、流路をできるだけ短くする(大きなゲートでは難しいが)。

b.ゲートは、溶融プラスチックがキャビティに注入されたときに、キャビティの広くて壁が厚い部分に面して、プラスチックが流れやすくなるように配置する。

c.プラスチックがキャビティに流れ込むとき、キャビティの壁、コア、インサートに直接流れ込まないようにし、プラスチックができるだけ早くキャビティのすべての部分に流れ込み、コアやインサートを変形させないようにする。

d.ゲートは、製品の外観への影響を最小限に抑えつつ、製品上で最も取り外しやすい部分に設計されるべきである。

排出システムの設計

製品の排出には、機械式、油圧式、空気圧式の3つの方法がある。

冷却システムの設計

a.冷却システムを整理し、冷却システムのタイプを選択する。

b.冷却システムの場所と大きさを決める。

c.可動金型のコアやインサートのような重要な部品を冷却すること。

d.サイドスライドとサイドスライドコアを冷却する。

e.冷却部品を設計し、標準的な冷却部品を選ぶ。

f.シール構造の設計。

金型鋼の選択

金型成形部品(キャビティ、コア)の材料の選択は、主に製品のバッチとプラスチックカテゴリーによって決定される。

金型図面の確認

金型設計図が出来上がると、それを顧客に送り、承認を得なければならない。顧客の同意があって初めて、金型は量産に入ることができる。顧客の意見が大きく、大きな変更が必要な場合は、設計をやり直し、顧客が納得するまで承認を得なければならない。

排気システム

ガス抜きの方法はいくつかある:

a.通気溝を使用する。ベント溝は、通常、キャビティが最後に充填された場所に設ける。ベント溝の深さはプラスチックによって異なるが、基本的には、プラスチックがフラッシュを発生させない場合に許容される最大クリアランスによって決定される。

b.コア、インサート、プッシュロッドなどのマッチングクリアランス、または特殊なベントプラグを使用して排気する。

c.ワークピースによる真空変形を防ぐために、ベントピンを設計する必要がある場合がある。

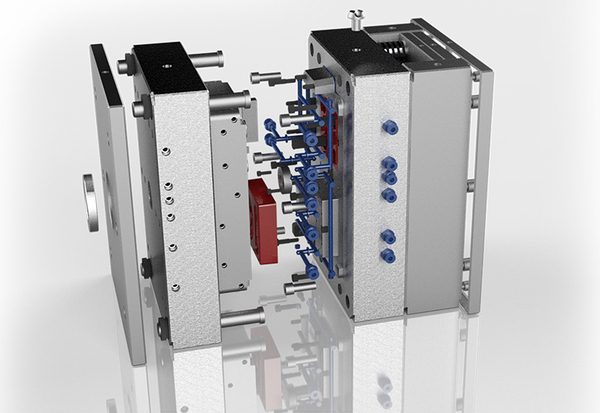

エンジニアリング・チームは 金型構造4 製品図面に従って、図面を配置し、描画します。

プラスチック射出成形金型の作り方

プラスチック射出成形用金型を作るには、まずCADソフトを使って金型を設計し、次に適切な材料(通常はスチールやアルミニウム)を選択する。その後、射出成形機に合わせて金型を機械加工し、組み立てます。重要なステップには、プロトタイプの作成、テスト、特定の生産ニーズに合わせた金型の最適化が含まれる。

電極のプログラミングと取り外し

金型設計が終われば、CNCプログラムを作成し、各パーツの加工条件に基づいて放電加工用の電極を取り出す必要がある。

機械加工

金型はCNC加工、放電加工、ワイヤーカット加工、深穴加工など機械的に加工される。

金型のベースと材料を発注した後、金型は粗加工の状態か鋼材だけの状態になる。この時、金型の設計意図に従って一連の機械加工を行い、様々な部品を作らなければならない。

CNC加工5コンピュータ数値制御マシニングセンタも数値制御マシニングセンタであり、その要件には、さまざまな加工手順、工具の選択、加工パラメータなどが含まれる。

放電加工とは、放電を利用して材料を腐食させ、必要な大きさにする加工のことで、導電性の材料しか加工できない。使用される電極は一般的に銅と黒鉛です。

ベンチ組立

金型製作においてベンチワークは非常に重要であり、金型製作の全工程を貫くものである。ベンチワーク、フィット金型の組み立て、旋盤加工、フライス加工、研削、穴あけはすべて良いことです。

金型の節約と研磨

金型の節約と研磨は、CNC、放電加工、ベンチワークで金型を加工した後、金型を組み立てる前に、サンドペーパー、オイルストーン、ダイヤモンドペーストなどの工具を使って金型部品を加工するプロセスです。

カビ検査とカビ裁判とは?

金型検査では、生産を開始する前に金型に欠陥や品質上の問題がないかを検査する。金型検査では、金型の性能を検証し、部品が仕様を満たしていることを確認します。主な利点は、潜在的な問題を早期に発見し、生産効率を最適化することで、最終的に高品質な製品につながります。

カビ検査

プラスチック金型受入標準は、金型が設計要求と製造標準を満たしているかどうかを確認するために、金型が作られた後に検査、試験、評価する一連のステップです。以下はプラスチック金型受入基準の主な内容です:

プラスチック金型外観検査

プラスチック金型の表面が平らで、ひび割れ、バリ、気泡などの欠陥がなく、明らかな変形や損傷がないか確認する。

プラスチック金型寸法検査

プラスチック金型の大きさが、金型全体の大きさ、部品の大きさ、穴の大きさなどの設計要件を満たしているかどうかを確認します。

プラスチック金型鋼材検査

プラスチック金型に使用する材料が、金型鋼材、硬度、熱処理など、設計要件と製造基準を満たしていることを確認する。

プラスチック金型組立検査

プラスチックモールドが正しく組み立てられていること、部品が締まっていること、バヨネットが締まっていること、ガイドピン、ガイドブッシュ、スプリングなどがすべて揃っていることを確認する。

プラスチック金型トライアル

プラスチック金型のトライアルを行い、金型が正しく開閉するかどうか、正しく排出されるかどうか、正しく冷却されるかどうか、正しくプラスチックが流れるかどうか、良い部品ができるかどうかを確認する。

プラスチック金型寿命試験

金型寿命試験を実施し、プラスチック金型の摩耗、変形、亀裂など、一定の射出成形サイクル内でのプラスチック金型の使用状況を確認する。

プラスチック金型のメンテナンス

プラスチック金型を長持ちさせるための洗浄、注油、防錆などのメンテナンス方法を紹介。

金型裁判

a.まず、以下の資料を理解し、金型試作の流れと試作時の注意点を知る。

b.金型試作の現場で実習を行い、実際の金型試作の流れを知る。

c.鋳型の外観、鋳型材料、注湯システム、鋳型サポートをチェックする。リセット。中子の抽出と挿入。ピックアップ、排気。水輸送システム、射出成形プロセスシステム、製品外観、サイズ、機能調整。

金型製作後、最初の金型トライの前

金型に安全装置があるかどうか(強制復帰機構があるかどうか、エジェクタープレートのリミットスイッチ機構があるかどうかなど。)

金型排出機構と戻り機構が取り付けられているか確認する。

一般的な排出・復帰機構としては、タイロッド機構(タイロッドのバランスが取れているか、タイロッドの本数は十分かなどの確認が必要)、シリンダー機構などがある。

ガスアシスト射出補助がある場合もある。ノズルニードルをZ型にして冷間材の位置を引っ張るかどうか(6回目のワークショップでノズルが金型にくっつくことが多いことが判明)。リターンロッドの端面はフラットで、スポット溶接はない。胚の頭の底にガスケットがない、スポット溶接。

すべてのスライダー金型には、スライダーの可動部に油溝があるはずだ。

金型が射出成形機に設置された後、急いで射出成形と金型調整をしないでください。その代わりに、技術者に射出成形機を手動操作ギアに設定し、技術者に金型の各動作を手動で行うように依頼してください。

以上の下準備を確認した後、金型を調整する。

また、サンプル自体の大きさや外観などの不具合だけでなく、全体的な組み立て確認も合わせて行う必要がある。したがって、金型を試すたびに、すべての組み立て部品を持ってくるようにしなければなりません。

全体的な組み立ての確認は、試作金型製品の組み立ての問題をより直接的に理解することができます。また、既存の組み立て問題に対して、修正計画を分析することがより便利です。それは複雑さを避け、時間を節約できる。

金型が出来たら、射出成形機を使って、金型の良し悪し、プラスチック部分の構造の良し悪しを確認するために、試行金型を作る必要があります。試作金型を通して、ビールを作る過程の金型を見ることができ、プラスチック部品の構造が良いかどうかを確認することができる。

カビの修正と補修を行うには?

金型修正では、部品の品質を向上させ、欠陥を減らすために金型設計を調整します。一方、金型修理では、金型の寿命を延ばすために損傷を修正することに重点を置きます。主な技術には、表面研磨、損傷した部品の交換、機能性を高めるための設計変更などがあります。

プラスチック金型を長く使っていると、どうしても摩耗してしまう。金型が破損したり変形したりした場合、射出成形機で生産された製品が不良品にならないように、金型の修理を間に合わせる必要があります。

射出成形における金型修正方法

金型の再設計

問題を完全に解決する鍵は、金型の再設計にある。元の金型の問題点を踏まえ、金型構造、パーティング面、ゲート位置などを最適化し設計する。

同時に、金型の寿命や耐久性を向上させるために、金型材料の選定や熱処理工程の最適化も考慮する必要がある。例えば、金型のパーティング面の凹凸に起因する溶融充填不足の問題を解決するために、パーティング面を再設計して溶融充填をより均一にすることができる。

金型パラメータの変更

金型のパラメータを変更することは、金型を修正する簡単で迅速な方法です。金型のサイズ、金型の精度、金型の表面粗さなどのパラメーターを調整することで、製品の品質と生産効率を向上させることができます。

例えば、ゲートの大きさや位置を調整することで、溶融物の充填工程を最適化し、製品の品質を向上させることができる。また、鋳型の表面粗さを小さくすることで、製品の残渣を減らし、生産効率を向上させることができる。

金型アクセサリーの交換

金型の付属品を交換することは、金型を改造する方法として人気があり、比較的安価な方法です。キャビティ、中子、ゲートスリーブなど、金型内で摩耗や故障を起こしやすい部品については、摩耗や腐食に強い材料や表面処理に交換することができます。

また、実際の生産ニーズに基づいてより高度な金型部品を選択し、生産効率と製品品質を向上させることもできます。例えば、摩耗しやすいキャビティを耐摩耗性の高い材料に交換することで、金型の寿命を効果的に延ばすことができます。

射出成形金型の改造は大きな問題です。部品をより良くし、生産をより速くすることができるからです。金型を修正するときは、自分が何をしているのかを知る必要があります。

失敗したくないからこそ、自分が何をしているのかを知る必要がある。悪い金型を作りたくないから、失敗したくない。悪い金型を作りたくないのは、悪い部品を作りたくないからだ。

損をしたくないから悪い部品を作りたくない。お金を失いたくないのは、お金を稼ぎたいからではない。ビジネスだから儲けたい。あなたはお金を儲けたいからビジネスをしている。

冷却システムの処理:

冷却系処理(穴あけ・水輸送)については、一般的に1回目の金型修正データ発行時に前金型水輸送を処理し、2回目の金型修正データ発行後に後金型水輸送を処理する必要があります。

ただし、PC原料の仕込み(熱油仕込みが必要)など、水輸送の開通が仕込みに与える影響が大きい場合は、1回目の試作の前に開通させるようにする。

冷却システムの加工

だから、構造設計の図面を書くときには、いろいろな状況を考えて、パイプの中を水が流れるようにして、ビールの大きさをできるだけ早く把握できるように、金型を変える作業を減らすようにする必要がある。

なぜカビのメンテナンスが必要なのか?

金型のメンテナンスは、金型を清潔に保ち、正しく機能させることで、不具合を防ぎ、金型の寿命を延ばします。定期的な点検は、摩耗や損傷を特定するのに役立ち、生産の中断とコストを削減します。主な利点としては、部品の品質向上、スクラップ率の減少、生産効率の向上などが挙げられます。

日々の生産工程では、金型のメンテナンスは金型の修理よりも重要である。金型の修理は機械設備の修理に似ているからだ。金型は何度も修理すればするほど性能が低下する。金型の寿命もある程度短くなる。

金型は高温・高圧で長時間空気に触れているため、非常に錆びやすく、メンテナンスが必要です。醸造していないときは、防錆油やバターなどでコーティングする必要があり、それに応じて金型の使用時間も長くなる。

また 型鋼6金型に寿命があり、金型構造の設計が合理的でない場合、薄い鋼鉄構造やエジェクターピンにひびが入ったり、折れたりすることがある。そのため、平常時の金型メンテナンスはしっかりと行わなければならない。

結論

世達金型有限公司は、金型設計から射出金型加工、製品射出成形、プラスチックシェル表面処理(スプレー、シルクスクリーンなど)までのワンストップサービスメーカーです。

会社は設備が整っており、射出成形金型加工に20年の経験を持つ技術者集団がいます。私たちZetar Moldは、愛によって運営されている会社です。私たちの目的は、幸せな企業を作成することです。私達は顧客のためのさまざまなカスタマイズの問題を解決することに焦点を合わせる。

-

金型キャビティについて鋳造は、原料を溶かし、目的の温度に加熱するプロセスです。 ↩

-

プラスチック射出成形金型設計における3次元パーティングラインとサーフェスの自動決定についてご紹介します:3次元パーティングラインは、上記のエッジループの投影面積を考慮するという提案された基準に基づいて生成されます。 ↩

-

射出成形用ゲートの種類について学ぶ:完全な設計ガイド:射出成形ゲートの設計は、企業が最高の品質でプラスチック部品を製造するのに役立ちます。 ↩

-

射出成形部品について学ぶ構造を理解する射出成形金型システムの主な構成要素には、金型ベース構造、成形システム、供給システム、射出システムなどがあります。 ↩

-

CNC加工とは?CNC加工プロセスの概要:CNC加工工程は、手動制御の限界とは対照的であり、手動制御に取って代わるものです。 ↩

-

金型用鋼について知る:金型鋼とは、冷間プレス金型、熱間鍛造金型、ダイカスト金型などの金型を製造するために使用される材料です。 ↩