射出成形金型における標準化された金型製作は、様々な産業における生産工程の一貫性、効率性、費用対効果を確保するために不可欠である。

標準化された金型製作には、精密なエンジニアリング、材料品質の選択、金型設計仕様の順守、射出成形機との互換性が必要です。主な利点は、生産時間の短縮と部品の一貫性の向上です。

標準化された金型製造の詳細を掘り下げるにつれ、金型の性能と寿命に影響する重要な要因を理解することは、製造の成果を最適化するために不可欠となります。

標準化された金型は、無駄と生産時間を削減します。真

標準化された金型は、材料の流れを最適化し、生産におけるエラーを減らし、効率を高め、無駄を最小限に抑えるように設計されています。

すべての射出成形工程では、標準化された金型を使用する。偽

多くの工程が標準化された金型によって恩恵を受ける一方で、特殊な製品やユニークなデザインにはカスタム金型が必要になることが多い。

金型設計の要件とは?

標準化された射出成形金型の製造には、さまざまな製品を一貫した品質と効率で製造するための精密な設計基準が必要です。

金型設計に不可欠な要件には、正確な公差、適切な材料選択、効率的な冷却システム、標準化されたコンポーネントなどがあり、円滑な生産を促進し、均一な製品品質を維持します。

製品分析

私は、射出成形品がどのように見え、どのように機能するかについてよく知っている。例えば、製品の見た目を本当に良くしたいのであれば、金型は本当に滑らかでなければなりません。例えば、車の内部の部品を作る場合、金型は0.8から1.6マイクロメートルの間というように本当に滑らかでなければなりません。

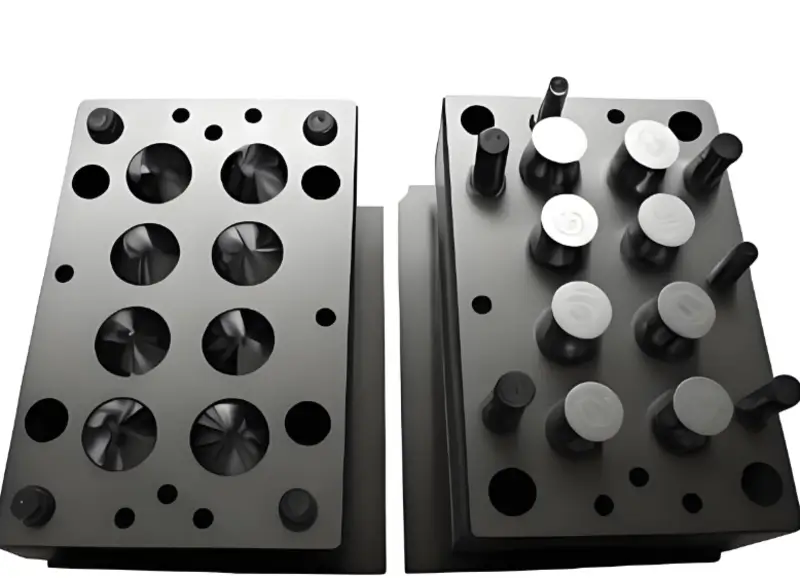

を分析する。 脱型方法1 製品の形状に応じて、エジェクターピン脱型、プッシュプレート脱型、またはその他の方法のいずれを使用するかを決定します。例えば、円筒形状の製品の場合、製品を均等に押し出すことができ、製品の変形を避けることができるため、プッシュプレート脱型が適している場合があります。

金型構造設計

金型のパーティングラインが妥当であることを確認する。パーティングラインは、製品が容易に排出され、バリが最小限になるようにする必要があります。例えば、製品に表面の要求がある場合、パーティング・ラインは表面に影響を与えない場所に配置する必要があります。

ゲートの位置と方法を決める。ホット・ランナー・ゲーテ ィングは、無駄を省き、材料利用率を向上させるが、コストがかかる。サイド・ゲーテ ィングは、よりシンプルで、幅広い製品に対応できるが、製品表面にゲー ト跡が残る可能性がある。例えば、透明なプラスチック製品の場合、ウエルド・ラインやゲート・マークを減らし、製品の透明性を向上させることができるため、ピン・ポイント・ゲーティングの方が良いかもしれない。

をデザインする。 モールドフレーム2 十分な強度と剛性を持つ。金型枠の大きさは、金型の大きさと射出圧力に応じて選ぶ必要がある。例えば、大型の射出成形金型では、より大きな射出圧力に耐え、金型の変形を防ぐために、より厚く頑丈な金型枠が必要になります。

寸法規格

金型部品の寸法を表示する場合、国家標準または業界標準に従って表示する必要があります。例えば、金型キャビティの寸法をマーキングする場合、加工精度と組立要件に応じてマーキングする必要があり、寸法公差の選択は合理的でなければなりません。一般に、部品の互換性と組立精度を確保するために、IT6~IT9レベルの公差が使用される。

標準的な穴、シャフト、その他の構造寸法を使用することで、加工やテストに標準的な工具やゲージを使用しやすくなる。例えば、金型のガイドピラーは標準サイズであるべきなので、ガイドスリーブの穴径や外径も標準サイズであるべきです。これにより、購入や交換が容易になる。

冷却システム設計

について 冷却システム3 金型キャビティ表面の温度が均一になるように、金型温度を効果的に制御できなければならない。冷却パイプの直径、間隔、キャビティ面からの距離は一定の要求がある。一般的な冷却パイプの直径は8-12mm、間隔はパイプの直径の3-5倍、キャビティ表面からの距離は10-15mmで、冷却効率を確保し、射出サイクルを短縮することができます。

冷却パイプを配置する際は、他の金型構造(エジェクターピン、スライダーなど)の邪魔にならないようにします。例えば、スライダーの近くに冷却パイプを設計する場合、スライダーの移動距離を考え、冷却パイプがスライダーの前後の移動の邪魔にならないようにします。

エジェクター・システム設計

のイジェクターフォースである。 イジェクトシステム4 製品の変形や損傷を避けるため、均等に分散させる必要がある。エジェクター針の本数、位置、直径は製品の形状、大きさ、材質に応じて決める。例えば、大きな平らな製品の場合、より多くのエジェクターピンが必要であり、エジェクターピンの位置は、製品がスムーズに排出できるように、製品の下部に均等に配置する必要があります。

エジェクターのストロークは、部品が金型から完全に出るのに十分な長さが必要です。一般に、エジェクターストロークは部品の高さの1/3以上とする。また、エジェクターシステムが金型の他の部分に当たらないように、金型の開閉動作も考慮する必要があります。

スライダーとチルトトップのデザイン

スライダーとティルティングトップの構造はコンパクトで、柔軟性があり、信頼できるものでなければならない。スライダーのガイド精度は高くなければならず、一般的にTスロットまたはアリ溝ガイドを使用する。

傾斜天板の角度は、傾斜天板の動きによって発生する過度の摩擦を避けるために、製品の脱型要件に応じて合理的に設計されるべきであり、一般的には15°以下である。

スライダーとティルティングトップの材質は、耐摩耗性と強度に優れたものを適切に選んでください。例えば、生産量の多い金型の場合、スライダーとティルティングトップは、HRC58-62の焼入れ硬度を持つCr12MoVなどの焼入れ鋼を使用することで、耐用年数を向上させることができます。

排気システムの設計

金型は、キャビティ内の空気やプラスチック溶融によって発生するガスを除去するために、適切な排気経路を設計する必要があります。排気方法としては、隙間排気、排気溝排気、通気性鋼材の使用などがある。例えば、金型のパーティング面に0.02〜0.05mmの排気ギャップを設けたり、適当な位置に深さ0.03〜0.08mmの排気溝を開けたりする。

金型材料の選択

金型の材料を決める際には、金型の使用条件や要件を考慮する必要があります。金型の高圧、高摩耗部分(キャビティやコアなど)には、P20、H13などの高品質の金型用鋼を使用できます。

P20鋼5 H13鋼は高い靭性と熱疲労特性を持ち、高温高圧射出成形金型に適している。

金型枠やその他の支持部品には、45スチールのような通常の構造用鋼を使い、それを熱処理してより良いものにすることができる。

標準化された金型は、一貫した製品品質を保証する。真

標準化された部品と設計基準を使用することで、一貫した仕様と品質で製品を製造することができる。

どの射出成形金型にも同じ設計要件があります。偽

設計要件は製品仕様、使用材料、生産工程によって異なるため、用途に合わせたソリューションが必要となる。

金型製造の要件とは?

射出成形金型製造の標準化は、効率を高め、コストを削減し、さまざまな業界で一貫した品質を確保するために不可欠です。

標準化された射出成形金型製造には、精密な公差、高品質の鋼材、一貫した冷却システム、そして堅牢な設計原理が必要です。これにより、効率が向上し、再現性が保証され、優れた部品品質が保証されます。自動車、消費財、電子機器などの産業は、これらの合理化されたプロセスから利益を得ています。

加工工程計画

計画 加工工程6 荒加工、仕上げ加工、放電加工、その他の工程を含む。例えば、金型キャビティの加工では、まず材料の大部分を荒削りし、次に半仕上げを行い、最後に仕上げ加工を行ってキャビティのサイズと表面を確認します。

各加工作業で、部品にどれだけの余分な材料を残す必要があるかを決めます。パーツの大きさ、形状、どの程度の精度が必要かを考慮して、余分な材料をどの程度残すかを決めます。一般的に、荒加工では1~3mm、仕上げ加工では0.1~0.5mmの余分な材料を残す必要があります。

カッティング要件

の選択である。 切削工具7 ワークの材質、加工精度、加工プロセスに応じて、工具の種類、材質、幾何学的パラメータを適切に選択する必要があります。

例えば、焼き入れ鋼を加工する場合は、硬度が高く耐摩耗性に優れた超硬工具を、アルミニウム合金を加工する場合は、鋭い切れ刃を持ち、より優れた表面品質を得ることができる高速度鋼工具を選ぶことができる。

切削パラメータ(切削速度、送り、切り込みなど)は合理的に設定する。切削速度は工具と材料の特性に合わせて決め、送りや切り込み深さは加工精度と工具の耐力を考慮する。例えば、金型鋼を加工する場合、切削速度は50~100m/min、送りは0.1~0.3mm/r、切り込みは0.5~2mmが一般的です。

EDMの要件

放電加工電極の設計は正確である必要があり、電極のサイズは放電ギャップを考慮する必要があります。放電ギャップは一般的に0.05-0.2mmであり、電極サイズはキャビティサイズと放電ギャップを補正するように設計する必要があります。

EDMパラメータ8 (放電電流、放電時間、パルス幅など)は、良好な加工面品質と加工精度を得るために合理的に調整する必要がある。例えば、放電電流は10~50A、パルス幅は10~100μsが一般的で、加工条件によって適切に調整する必要がある。

金型表面処理

金型部品の精度管理に関しては 寸法精度9 金型部品の寸法は、検査用の適切なゲージを使用して厳密に管理する必要があります。例えば、ノギス、マイクロメーター、三次元測定機、その他の寸法測定用ツールを使用する。重要な寸法については、公差管理は±0.01mm以内でなければならない。

また、部品の形状精度(真直度、平面度、真円度など)も要求事項を満たす必要がある。例えば、金型のパーティング面の平面度は一般的に0.03mm以内であり、金型が正確に閉じることを保証する。

金型組立の要件

金型を組み立てる前に、油や鉄粉などを取り除くために部品をきれいにする必要がある。きれいにした後は、防錆処理をする必要があります。きれいにした後は、錆びないように防錆処理をする必要がある。

組立図と組立工程に基づいて、各部品が正しい位置に組み付けられていることを確認する必要があります。例えば、ガイドピンとガイドブシュを組み立てる場合、両者が同心であることを確認する必要があります。通常、同心度の要求は±0.03mm以内です。これは、金型が正確に開閉できるようにするためです。

エジェクターピンの高さ、スライダーの位置など、金型を組み立てる際に調整する必要があります。エジェクターピンの高さは、製品がスムーズに排出されるように調整し、エジェクターの上面がキャビティの底面と同じ高さか、0.05~0.1mm程度少し高くなるようにします。

金型デバッグの要件

金型の組み立てが終わったら、デバッグをしなければならないが、デバッグの前に、金型の開閉動作が柔軟かどうか、エジェクターシステムが正常に作動するかどうか、冷却システムと排気システムがスムーズかどうかをチェックしなければならない。例えば、金型の開閉動作はスムーズで、金型の開閉速度は適当で、一般的に金型の開閉速度は30~50mm/s、金型の閉止速度は20~40mm/sである。

射出成形工程をデバッグする時、プラスチックの溶融充填状況、製品の成形品質などを観察する必要がある。デバッグの状況に応じて、ゲートサイズ、冷却時間などを調整し、製品の品質が要求を満たすまで、金型を調整する。

標準化された金型は生産コストを削減する。真

標準化された工程と材料を使用することで、メーカーは規模の経済と廃棄物の削減を通じてコストを下げることができる。

標準化された金型は、万能のソリューションである。偽

標準化された金型は一貫性を促進する一方で、特定の製品要件や品質基準を満たすために精密なカスタマイズを必要とする。

金型の文書化と管理の要件とは?

標準化された射出成形金型製造において、適切な文書化と管理は非常に重要であり、品質、一貫性、生産全体の効率性を保証します。

金型文書には、設計仕様書、メンテナンス記録、検査記録などが含まれます。主要な管理要件は、業界標準への準拠、効率的なワークフロー、一貫した製品品質を保証します。

金型図面仕様

金型図面は、図面形式、縮尺、ビューの選択、サイズ表示などを含む国家図面標準に従わなければならない。例えば、図面形式は一般的にA0~A4標準形式である。比率は、金型のサイズと複雑さに基づいて合理的に選択する必要があります。図は、金型の構造と部品の形状を十分に示す必要があります。

図面には、材質、熱処理、表面処理、その他の技術的なパラメータを表示します。例えば、金型キャビティ部品の材料がP20鋼で、必要な熱処理が焼入れ+焼戻しで、硬度がHRC30~35の場合、表面は窒化処理し、窒化層の厚さは0.05~0.1mmとします。

金型技術資料の作成

金型の設計仕様書を作成し、金型の設計思想、構造特性、主要寸法の決定などを詳しく説明する。例えば、設計仕様書では、ゲートの位置と選択基準の種類だけでなく、冷却システムと射出システムの設計原理を説明する。

金型加工技術文書の作成。各部品の加工工程ルート、加工許容値、切削パラメータなどを含む。加工技術文書は、金型加工生産の指針となり、加工品質と効率を確保できるようにする必要があります。窒化処理、硬質クロムメッキ処理などの表面処理に対する金型の要件。

窒化処理は、金型表面の硬度、耐摩耗性、耐食性を向上させることができます。例えば、窒化処理後、金型キャビティの表面硬度はHV900~HV1200に達することができ、金型の耐用年数を効果的に向上させることができます。

表面処理の品質は、表面処理層の厚さ、硬度などの指標が要求基準を満たす必要があります。硬質クロムめっき層の厚さは一般的に0.02~0.05mmで、硬度はHV800~HV1000に達する。

金型部品マーキング

金型部品には、部品名、番号、材質などの情報を明確に表示する。マーキング方法としては、スチールスタンピング、彫刻、ラベルなどを使用する。例えば、金型キャビティ部品には、部品名「Cavity」、番号「CX - 01」、材質「P20」のスチールスタンプを使用すると、部品の管理や組み立てが容易になります。

金型アーカイブ管理

金型設計図、技術文書、加工記録、デバッグ記録およびその他の情報を含む金型ファイルを確立する。

金型ファイルを分類して整理し、照会や管理を容易にする必要があります。例えば、金型番号によってファイルフォルダを設立し、関連する図面、文書などの情報をフォルダに入れ、電子文書管理システムを通じてデジタル化し、管理効率を向上させることができます。

金型のメンテナンスとメンテナンス・ドキュメント

金型のメンテナンス・マニュアルを作成し、金型内容の日常的なメンテナンス、メンテナンス・サイクル、摩耗部品の交換などを説明する。

例えば、射出生産のたびに金型を清掃すること、冷却システムを定期的(例えば毎週または毎月)に点検・整備すること、摩耗部品(エジェクターピン、スライダーなど)の摩耗・損傷を定期的に点検し、摩耗・損傷が一定限度を超えたら適時に交換することなどがマニュアルに規定されている。

適切な金型ドキュメンテーションは、生産品質と効率を向上させます。真

詳細な記録と標準化された管理方法は、製造プロセスを合理化し、製品の一貫性と品質を高める。

すべての射出成形金型には、同一の文書が必要です。偽

ドキュメンテーションのニーズは、金型の設計、複雑さ、業界標準によって異なるため、プロジェクトごとにカスタマイズされたドキュメンテーションの実践が必要となる。

金型の品質と性能要件とは?

標準化された射出成形金型製造の品質と性能要件を理解することは、製品の一貫性と生産効率を確保するために不可欠です。

標準化された射出成形金型の製造には、最適な金型性能、耐久性、安定した生産量を確保するために、高品質の材料、精密な機械加工、設計仕様の遵守が必要です。

金型寿命の条件

金型は、金型の種類や使用条件に応じて、金型指標の寿命を決定するために、十分な耐用年数を持つ必要があります。例えば、30万回の一般的な射出成形金型の寿命要件 - 100万回、高精度のために、金型の高い要件は、光学レンズ金型など、寿命要件は数百万回と高いかもしれません。

合理的な設計、高品質の材料と正しい処理と製造方法を通じて、金型の寿命を向上させる。このような適切な金型鋼の使用など、金型構造を最適化し、応力集中を軽減し、金型の適切な表面処理。

製品品質の一貫性

金型によって生産される製品の品質は一定でなければならず、製品の寸法精度、外観品質、物理的特性、その他の指標は、指定された公差内になければならない。

例えば、製品の主要寸法公差は±0.1mm以内に管理され、外観表面にはフライングエッジ、気泡、シュリンクマークなどの明らかな欠陥がないことが求められる。

製品の品質を安定させるため、金型の定期的な点検とメンテナンスを行う。金型の磨耗や破損、冷却装置の冷却効果などをチェックし、問題を発見して迅速に対処する。

射出成形サイクル要件

金型は、射出成形のサイクル要件を満たす必要がある、 射出成形サイクルの短縮10 は生産効率を向上させることができます。例えば、一般的な射出成形サイクルは10~60秒で、金型の冷却システムの最適化、ゲートとランナーの合理的な設計などにより、成形サイクルを短縮することができます。

金型の互換性

金型のメンテナンスと交換を容易にするために、金型の部品は良好な互換性を持っている必要があります。例えば、同じ種類のエジェクターピン、ガイドピラー、ガイドブッシュなどの部品は互いに交換することができ、部品の寸法公差とはめあい精度は互換性の要件を満たす必要があり、一般的にはめあいのベースホール方式またはベースシャフト方式を使用します。

金型の安全性

金型は作業の安全性を考慮し、必要な安全保護装置を設置しなければならない。例えば、金型の開閉エリアにはガードレールを設置し、オペレーターの手や体の一部が金型作業エリアに入らないようにし、偶発的な怪我を防ぐ。

金型の構造設計は、部品が飛び出して人を傷つけるのを防ぐため、鋭利なエッジやコーナー、部品が飛び出すような構造を避けるべきである。

標準化された金型は、射出成形における生産高の一貫性を保証する。真

標準化された金型を使用することで、複数の生産工程を均一化することができ、一貫した製品品質を実現できる。

標準化された射出成形金型は、常にカスタム金型よりも低コストである。偽

標準化された金型は、当初は費用対効果が高いが、特定の製品設計にはカスタム金型が必要になる可能性があり、コストが上昇する可能性がある。

金型受入れの条件は?

金型の受け入れ要件を理解することは、高品質の標準化された射出成形金型を実現し、製品の精度と製造効率を確保する上で極めて重要です。

金型の受け入れ要件には、厳格な公差、表面仕上げ基準、適切な機能性チェックが含まれます。これらは、射出成形金型が精密で一貫性のある部品を生産し、欠陥を減らし、製造工程の効率を高めることを保証します。

外観検査

表面の粗さ、色、マーキングなど、金型の外観品質をチェックします。金型の表面は滑らかで、明らかな傷や錆などの欠陥がないこと。マーキングは明確で、正確で、設計要件に沿っている必要があります。

金型の部品の組み立てをチェックし、アセンブリがタイトであるべきで、緩い現象はありません。例えば、ネジが締まっているかどうか、部品間のフィットギャップが要件を満たしているかどうかを確認します。

寸法精度チェック

キャビティ寸法、コア寸法、ガイド寸法など、金型の主要寸法をチェックするために適切なゲージを採用する。寸法公差は設計図面の要求に従い、超過寸法は分析して処理する。

金型の平面度、真直度、真円度などの形状精度をチェックします。例えば、金型のパーティング面の平坦度をレベルメーターでチェックしたり、ガイドピラーの真直度をパーセンテージメーターでチェックしたりします。

機能チェック

金型の開閉機能をチェックし、開閉動作が柔軟で、スムーズで、停滞がないこと。エジェクターシステムの機能をチェックし、エジェクターの動作は正常でなければなりません、エジェクターの力は要件を満たす必要があります。

冷却システムと排気システムの機能をチェックし、冷却パイプが滑らかで、冷却効果が良好でなければならない。例えば、水テストを通じて冷却システムをチェックし、射出金型テストを通じて排気システムをチェックする。

製品の品質チェック

製品の成形品質をチェックするために、金型を使って試成形を行う。製品の寸法精度、外観品質、物理的特性は、製品設計の要件を満たしている必要があります。例えば、製品の肉厚が均一かどうか、表面に融着痕や収縮痕などの欠陥がないかなどをチェックする。

試作金型の状況に応じて、製品品質が適格になるまで金型を調整する。調整にはゲートサイズ、冷却時間、排出位置などが含まれる。

書類の受理

金型の設計図面、技術文書、加工記録、デバッグ記録が完全かどうかをチェックする。書類の内容は完全で、正確で、関連規格や要求事項に沿ったものでなければならない。

例えば、設計図面に設計者の署名があるかどうか、技術文書に金型の材料や熱処理の要件が記載されているかどうかをチェックする。

金型の受入基準は、完成品の最適な機能性と精度を保証します。真

受け入れ基準を遵守することで、不良品が減り、全体的な製造効率が向上し、製品の品質が高まる。

これらの要件を満たす金型はすべて、自動的に製品の成功を保証する。偽

金型の受け入れ要件を満たすことは極めて重要だが、材料の品質や工程管理といった追加的な要素も、製品の成功には欠かせない。

結論

射出成形金型の標準化要件には、製品分析、金型構造設計、寸法標準、冷却およびエジェクターシステム設計が含まれます。金型設計は製品の機能、離型方法、パーティング面、ゲート位置、冷却効果などを考慮し、製品の品質を確保する必要があります。

金型製造には、精密な機械加工、適切な材料の選択と表面処理、部品精度の管理、組み立て精度が要求されます。品質要件は、金型の寿命、製品の一貫性、成形サイクル、安全性に及びます。金型の受入れには、目視検査、寸法検査、機能検査、製品品質検査、文書検査が含まれ、金型が設計および製造基準を満たしていることを確認します。

-

様々な脱型方法を理解することで、製品設計や製造効率を高めることができます。 ↩

-

射出成形工程における耐久性と性能には、優れた設計の金型枠が不可欠です。 ↩

-

効果的な冷却システムは、金型温度を維持し、生産におけるサイクルタイムを改善するために不可欠です。 ↩

-

エジェクターシステムを理解することは、金型設計を最適化し、製品の品質を確保するために極めて重要です。 ↩

-

P20鋼の特性を調べることで、射出成形金型に適した材料を選択し、耐久性と性能を高めることができます。 ↩

-

機械加工プロセスについて学ぶことで、金型製造の効率を向上させ、高品質の結果を確保することができます。 ↩

-

このリンクから、さまざまな切削工具と、さまざまな素材に対する具体的な用途をご覧ください。 ↩

-

この資料では、表面品質と精度を向上させるためにEDMパラメータを効果的に調整する方法についての洞察を提供します。 ↩

-

高品質の製造に不可欠な金型部品の寸法精度を維持するためのベストプラクティスとツールについて学びます。 ↩

-

射出成形のサイクルタイムを短縮する方法について学ぶ:射出成形のサイクルは大きな問題です。射出成形のサイクルは大きな問題です。 ↩