はじめに

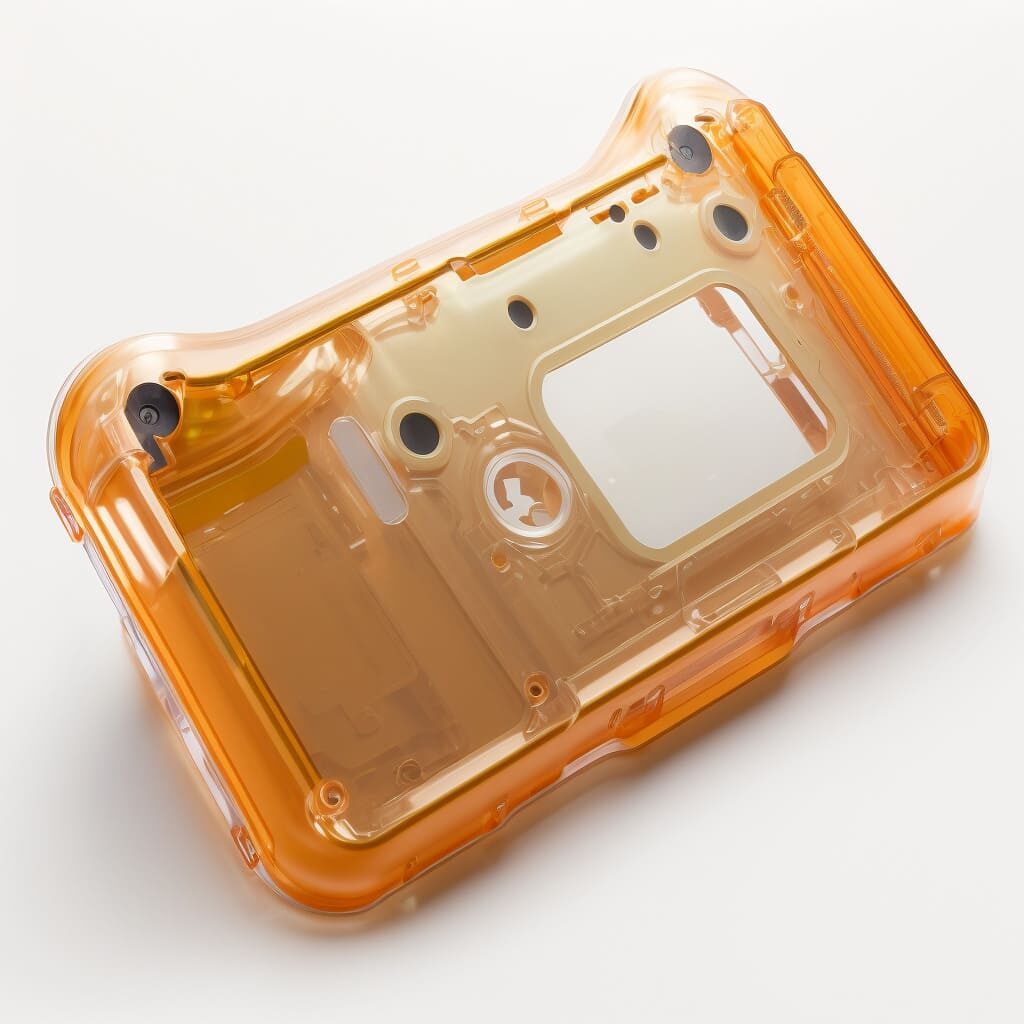

射出成形において設計は、高品質のプラスチック部品を製造するための基礎となる重要な要素です。射出成形のための設計を行う際には、最適な結果を得るために様々な要素を注意深く考慮する必要があります。この記事では、その重要性を検討するとともに、設計プロセスを改善するための重要なステップをいくつかご紹介します。

設計段階では、最終的に最終製品の製造性、機能性、費用対効果に影響を与える、材料選択、部品形状、金型設計、プロセスパラメーターに関する重要な決定を下さなければなりません。射出成形の設計プロセスにおいて、ベストプラクティスを採用し、組織的な戦略アプローチに従うことで、その効率と効果を高めることができます。

この記事の目的は、射出成形の設計プロセスを強化するための貴重な洞察とガイダンスを提供することです。 射出成形を成功させるために設計を最適化する際に利用できる重要なステップと戦略について概説します。

Aこの記事では、射出成形とのコラボレーションなど、重要な考慮事項について説明します。 プロジェクト・メーカー、製造可能性のための設計、シミュレーション・ツールの使用、材料の選択、金型設計の最適化、厳格な設計の反復とテストの実施、徹底した設計の反復/テスト・サイクルの実施。これらの重要なステップを理解し、適用することで、射出成形の設計プロセスを改善し、より良い結果を生み出すことができるようになります。

各ステップについて詳しく調査し、実践的なヒントや洞察を提供します。 射出成形設計プロセス.

II.金型メーカーとのコラボレーション

A.設計プロセスにおける金型メーカーの早期関与

射出成形の設計プロセスを改善する上で、金型メーカーとのコラボレーションは非常に重要です。射出成形部品の設計段階の早い段階で金型メーカーに参加してもらうことで、彼らの専門知識と経験を活用し、部品の製造性を高めることができます。金型メーカーの早期関与が有益である主な理由をいくつか挙げてみましょう:

- 成形性の考慮: 金型メーカー は射出成形プロセスに関する深い知識を持ち、お客様の設計の成形性に関して貴重な洞察を提供することができます。彼らは、生産中に発生する可能性のある課題や問題を特定し、改善のための提案を行うことができます。

- 金型要件:金型メーカーと協力することで、設計の具体的な金型要件を理解することができます。金型メーカーは、スムーズな生産を実現するために、最適な金型構成、ゲートオプション、射出システム設計についてアドバイスすることができます。

- デザインの改善:金型メーカーには、さまざまな設計や材料に関する豊富な経験があります。彼らの意見を参考にすることで、公称肉厚の最適化、抜き勾配の追加、アンダーカットの廃止など、設計改良の機会を特定し、脱型を容易にし、製造コストを削減することができます。

B.成形性の検討と設計改善のための専門知識の活用

金型メーカーは、専門的な知識と専門的な技術を持っています。 射出成形デザイン プロセスです。ここでは、彼らの専門知識を活用する方法を紹介する:

- 共同設計レビュー:金型メーカーとデザインレビューを行い、設計の製造性を評価します。金型メーカーは、成形工程で問題となる可能性のある機能について貴重なフィードバックを提供し、成形性を向上させるための修正を提案することができます。

- 金型設計:金型メーカーは、金型設計と製作の複雑さを理解しています。設計プロセスの初期段階から金型メーカーに参加してもらうことで、選択した金型の能力と限界に合った設計を行うことができます。このようなコラボレーションは、手戻りや遅延の可能性を回避するのに役立ちます。

- 繰り返しのフィードバック:設計プロセスを通じて、金型製作者とオープンなコミュニケーションを図ります。定期的に意見を求め、そのフィードバックを設計の反復に組み込みます。この反復的なアプローチにより、継続的な改善が可能になり、成形性と全体的な製品品質の向上につながります。

金型メーカーとのコラボレーションは継続的なプロセスであるべきです。設計の初期段階から金型メーカーを積極的に関与させることで、彼らの専門知識を活用し、射出成形プロセスを最適化し、最終的にはより良い結果を得ることができます。

III.製造性を考慮した設計

A.肉厚、パーティングライン、ドラフト角度などの要因を考慮する。

射出成形用に設計する場合、製造性に影響するいくつかの要因を考慮することが不可欠です。設計段階でこれらの要因に対処することで、効率的な生産のために設計を最適化し、潜在的な欠陥を最小限に抑えることができます。以下は、留意すべき主な検討事項です:

- 肉厚:射出成形を成功させるには、最適な肉厚が重要です。均一な肉厚で成形品を設計し、成形時の充填と冷却を安定させましょう。肉厚に大きなばらつきがあると、ヒケ、反り、不均一な収縮などの問題につながるため、避けてください。

- パーティングライン:パーティングラインとは、金型の半分と半分の間の分離点のことです。パーティングラインの位置は慎重に計画し、最終製品の意図する機能性と美観に沿うようにします。部品の性能に影響を与えたり、パーティングラインの跡が目立ったりするような重要な部分にパーティングラインを配置することは避けてください。

- 抜き勾配抜き勾配を設計に取り入れることで、金型キャビティからの部品の突き出しが容易になります。抜き勾配とは、垂直の壁や形状にわずかなテーパーをつけることです。表面の凹凸を避け、排出時の摩擦を減らし、金型の損傷を防ぎます。一般的には、1度から2度のドラフト角が推奨されます。

B.欠陥を最小限に抑え、製造と組み立てを容易にするための設計の最適化

設計の最適化は、不具合を最小限に抑え、円滑な製造・組立工程を確保するために不可欠です。ここでは、設計を最適化するための戦略をご紹介します:

- 部品形状の簡素化成形時や組立時に問題となる複雑な形状を最小限に抑えます。部品形状を単純化することで、成形性を高め、製造コストを削減することができます。

- 組み立て機能を考慮する:製品に組み立てが必要な場合は、スナップフィットやインターロック機構など、簡単で確実な組み立てを容易にする機能を設計する。組み立て機能が射出成形プロセスの能力に合致していることを確認してください。

- アンダーカットをなくす:アンダーカットは、金型からの部品のまっすぐな排出を妨げる特徴です。アンダーカットを最小限に抑える、またはなくすことで、以下のことが簡単になります。 金型設計 また、離型時の離型性を向上させる。

- 美観を考慮した設計:部品の外観が重要な場合は、美観面に注意する。ゲートの位置や溶融物の流路を最適化することで、目に見えるニットラインやヒケを避ける。適切なテクスチャーや表面仕上げを取り入れ、望ましい外観を実現する。

肉厚、パーティングライン、抜き勾配などの要素を考慮し、製造性を考慮して設計を最適化することで、欠陥の可能性を減らし、製造と組み立てを容易にすることができます。このような設計上の配慮は、次のことを達成する上で重要な役割を果たします。 高品質射出成形部品.

IV.シミュレーションツールの活用

A.設計動作の予測におけるシミュレーションツールの利点

シュミレーションツールは、そのための貴重なリソースである。 射出成形設計プロセス.シミュレーション・ツールを使用すると、実際の製造に移行する前に、設計の動作をバーチャルにシミュレートし、分析することができます。シミュレーションツールを活用する主なメリットは以下の通りです:

- 予測分析:シミュレーションツールを使用すると、射出成形プロセス中に設計がどのように動作するかを予測し、視覚化することができます。材料の流れ、冷却、部品充填などの要素をシミュレーションして、潜在的な問題を特定し、設計パラメータを最適化できます。

- 問題の早期発見:シミュレーションを実行することで、潜在的な設計上の欠陥や製造上の課題を設計段階の早い段階で特定することができます。これにより、物理的なプロトタイプや試行錯誤の繰り返しに費やされていた時間とリソースを節約し、これらの問題にプロアクティブに対処することができます。

- プロセスパラメーターの最適化:シミュレーションツールでは、射出速度、溶融温度、冷却時間など、さまざまなプロセスパラメーターを実験することができます。これらのパラメータの影響を分析することで、製造プロセスを最適化し、部品の品質向上、サイクルタイムの短縮、コスト効率化を図ることができます。

B.製造前の潜在的問題の特定と解決

シミュレーションツールは、射出成形工程で発生する可能性のある問題を特定し、解決するのに役立ちます。ここでは、シミュレーションツールがこのプロセスをどのように支援するかをご紹介します:

- 部品充填分析:シミュレーションにより、エアトラップ、不十分な流量、過剰な圧力など、部品充填に関連する潜在的な課題を明らかにすることができます。これらの問題を事前に分析することで、ゲート位置の最適化、ランナー設計の修正、または射出パラメータの調整を行い、完全で一貫性のある部品充填を実現することができます。

- 冷却解析:シミュレーションにより、冷却プロセスを解析し、不均一な冷却や反りなど、冷却に関連する潜在的な問題を予測することができます。冷却チャネルのレイアウトを最適化し、冷却時間を調整することで、適切な冷却を確保し、欠陥のリスクを低減することができます。

- 反りの予測:シミュレーションは、残留応力や不均一な冷却による部品の反りの可能性を予測するのに役立ちます。反りが発生しやすい箇所を特定することで、設計を修正したり、冷却戦略を調整したり、リブやガセットのような特徴を組み込んだりして、リスクを最小限に抑えることができます。

シミュレーション・ツールを活用することで、設計の挙動に関する貴重な洞察を得ることができ、製造前に十分な情報に基づいた意思決定を行うことができます。これらのツールにより、設計を最適化して性能を向上させ、欠陥のリスクを低減し、物理的な試作や試行錯誤の繰り返しに伴う時間とコストを削減することができます。

V.材料選択の考慮点

A.射出成形に適した材料選択の重要性

適切な素材を選択することが重要である。 射出成形デザイン.材料の選択は、射出成形された溶融プラスチック部品の性能、機能性、および全体的な品質に影響を与えます。ここでは、適切な材料を選択することが重要である理由を説明します:

- 材料の特性:材料によって、機械的、熱的、化学的特性が異なります。材料を選択する際には、強度、柔軟性、耐熱性、化学的適合性など、用途に特有の要件を考慮してください。適切な材料を選択することで、部品が望ましい性能基準を満たすことができます。

- 成形性:材料にはそれぞれ成形性の特性がある。流動性に優れた材料もあれば、射出温度を高くしたり、冷却時間を長くしたりする必要がある材料もあります。射出成形プロセスに適した材料を選択することで、より良い部品品質、サイクルタイムの短縮、製造効率の向上を達成することができます。

- コストの考慮:材料のコストは大きく変動する可能性があり、性能要件と予算制約のバランスを取ることが重要です。材料の性能、入手可能性、成形後に必要な二次加工を考慮し、全体的な費用対効果を検討する。

B.材料特性と成形プロセスへの影響を理解する

十分な情報に基づいて材料を選択するためには、材料の特性が射出成形工程にどのような影響を与えるかを理解することが極めて重要です。以下に主な検討事項を示します:

- メルトフロー特性:材料のメルトフローレイト(MFR)は、射出時に流動して金型キャビティに充填する能力を決定する。MFRの高い材料は流れやすく、MFRの低い材料は高い射出圧力を必要とします。異なる材料のメルトフロー特性を理解することは、成形を成功させるためのプロセスパラメーターの最適化に役立ちます。

- 収縮:材料によって、冷えて固化する際の収縮率はさまざまです。正確な部品寸法を確保するためには、設計段階で材料の収縮率を考慮することが重要です。寸法調整は 金型設計収縮の影響を軽減するために、適切な収縮許容量を取り入れたり、寸法安定性を考慮した設計を行ったりする。

- 反りの傾向:分子構造や冷却特性により、反りが発生しやすい材料と発生しにくい材料があります。材料の反り傾向を理解することで、冷却プロセス、金型設計、部品形状を最適化し、反りを最小限に抑えて寸法精度を達成することができます。

- 二次加工との互換性:塗装、印刷、組み立てなど、成形後に必要となる工程を考慮してください。選択した材料がこれらの二次加工に適合することを確認し、互換性の問題や品質上の懸念を回避します。

材料特性とそれが成形工程に与える影響を理解することで、材料選定の際に十分な情報に基づいた意思決定を行うことができます。メルトフロー特性、収縮率、反り傾向、二次加工との適合性などの要素を考慮します。このような知識により、最終部品の性能と成形工程の効率の両方を最適化する適切な材料を選択することができます。 射出成形プロセス.

結論

結論として、射出成形の設計プロセスを改善するには、コラボレーション、設計の最適化、シミュレーションツールの活用、材料選択の検討などを含む総合的なアプローチが必要です。これらの重要なステップと戦略を実施することで、射出成形プロジェクトの効率、品質、費用対効果を高めることができます。