はじめに

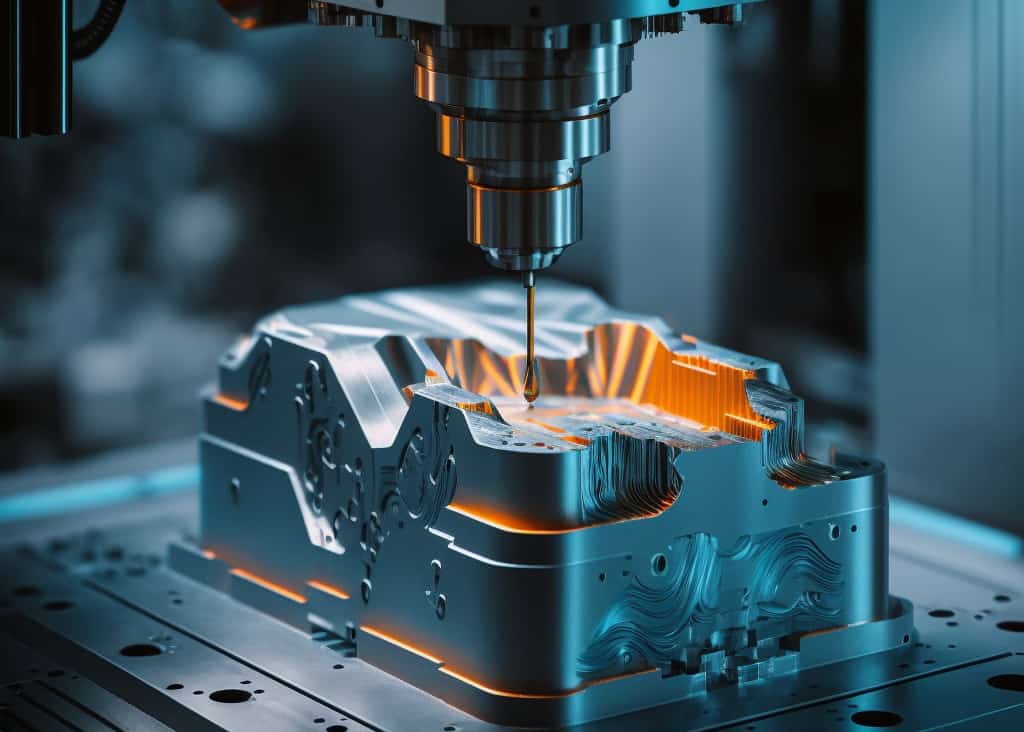

射出成形において、金型に適切なプラスチック材料を選択することは、決して軽んじることのできない決断です。射出成形金型材料の選択は、製造プロジェクトの成功の鍵を握っており、プラスチック部品の品質や費用対効果から耐久性や性能に至るまで、すべてに影響を与えます。この記事では、適切な射出成形用金型材料を選択するための重要なプロセスを掘り下げ、この決定が生産活動の結果にどのような影響を与えるかを明らかにします。

品質への影響:素材が品質に与える影響 射出成形金型 は、最終製品の品質を決定する上で極めて重要な役割を果たします。適切な材料は、部品が要求される基準を満たし、優れた仕上がりを示し、望ましい機械的特性を持つことを保証します。逆に、材料の選択を誤ると、欠陥や不整合が生じ、完成品が粗悪品になる可能性があります。

コストへの影響: どのような製造プロセスにおいても、費用対効果は中心的な関心事です。金型に選ぶプラスチック材料は、製造コストに大きく影響します。ある種の材料は初期投資が高くても、耐久性が高く長持ちするため、長期的には費用対効果が高くなる可能性があります。逆に、安価な材料を選ぶと、頻繁に交換することになり、全体的な経費が増加する可能性があります。

耐久性と寿命: 射出成形金型の寿命とプラスチック部品の耐久性は、材料の選択と本質的に関連しています。適切に選択された材料は、射出成形プロセスの高圧、高温、磨耗に耐えることができます。これは、金型の寿命を保証するだけでなく、長期にわたって製品の安定した品質にも貢献します。

この後のセクションでは、あなたの会社の素材を選択する際に考慮すべき重要な要素について説明します。 射出成形金型.材料適合性から生産量、部品の複雑さからメンテナンスの考慮まで、お客様の特定のプロジェクトに最適な射出成形用金型材料を選択するための貴重な洞察を提供します。

II.射出成形のための材料選択

射出成形のプロセスは、精密さと工学のシンフォニーであり、すべての決定が結果に直接影響する。このような決断の中には 材料選択 射出成形プロセスの要として、その重要性は際立っている。材料選択が果たす重要な役割を掘り下げ、プラスチック樹脂との材料適合性の重要性を強調しよう。

素材選択の重要な役割

射出成形における材料の選択は、レシピに適した材料を選ぶことに似ています。製造工程全体の舞台を整え、プロジェクトの品質、効率、費用対効果に大きく影響します。これが重要な理由です:

最終製品の品質:素材 射出成形金型 に大きな影響を与える。 品質 それは、生産するプラスチック部品の強度、耐久性、柔軟性、表面仕上げなどの属性を決定します。よくマッチした材料は、要求された基準を満たし、優れた仕上がりを示す部品となる。

コスト効率:素材の選択は、その製品に大きな影響を与える。 コスト効率 の生産に適しています。ある種の素材は初期費用が高くつくかもしれませんが、耐久性が高く長持ちするため、長期的には費用対効果が高くなります。逆に、安価な素材を選ぶと、頻繁に交換することになり、全体的な出費が増える可能性があります。

耐久性と寿命:射出成形金型の寿命と 耐久性 プラスチック部品の耐久性は、素材選びと密接に結びついています。適切な材料は、高い圧力、温度、摩耗に耐えることができます。 射出成形プロセス.これにより、金型の寿命が長くなるだけでなく、製品の品質が長期間安定します。

材料適合性の意義

材料適合性は射出成形を成功させる礎である。射出成形用金型に選択された材料は、成形に最適なものでなければなりません。 適合 使用されるプラスチック樹脂との相性です。この相性が最も重要な理由はここにある:

統一性と一貫性:互換性のある素材 ユニフォーム そして 一貫した 射出工程における材料の流れ。これにより、エアポケットや反りなどの欠陥が減少し、部品の品質が向上します。

最適化された生産パラメーター:素材の互換性により 最適化 温度や圧力の設定を含む生産パラメーターの設定。これは効率的な生産工程と廃棄物の削減につながる。

材料劣化の最小化:互換性のない材料は、化学反応や過度の磨耗や破損を引き起こし、金型の損傷や部品の品質低下を招く可能性があります。互換性はこのようなリスクを最小限に抑えます。

製品の完全性:金型材料とプラスチック樹脂の相溶性は、金型材料とプラスチック樹脂の相溶性を保証します。 完全性 最終製品の材料の劣化、汚染、望ましくない化学的相互作用などの問題を防ぐことができる。

要するに、材料適合性は射出成形プロセスをまとめる接着剤なのです。金型とプラスチック樹脂の間の調和の取れた相互作用を促進し、製造工程が円滑に進み、最終製品がお客様の期待に応え、あるいはそれを上回ることを保証します。

III.射出成形金型材料選択のキー・ファクター

適切な射出成形用金型材料を選択することは、射出成形プロセスにおいて非常に重要なステップです。十分な情報を得た上で決定するためには、いくつかの主要な要素を考慮することが不可欠です:

素材適合性

素材選びで最初に考慮すべきことのひとつは、次のようなことだ。 材料適合性.選ばれた金型材料は、射出成形工程で使用されるプラスチック樹脂に適合していなければならない。プラスチックによって必要な温度や圧力が異なるため、金型材料は変形や反り、化学反応を起こすことなく、これらの条件に耐えなければなりません。

生産量

予想される 生産量 も重要な要素です。大量生産には、その耐久性と寿命の長さから、しばしばスチール金型が有効です。少量から中量の生産には、アルミ金型がより費用対効果の高いソリューションを提供できます。

部品の複雑さ

を考えてみよう。 部品の複雑さ 製造しようとする金型は、その設計に適したものでなければなりません。複雑な設計では、特殊な金型材料や、金型インサートや高度な冷却システムなどの追加機能が必要になる場合があります。金型材料は、製品の複雑な設計に対応しなければなりません。

コスト

予算の制約は、材料の選択において重要な役割を果たす。スチール金型は一般的に初期費用が高いが、耐久性に優れているため、長期的な費用対効果は高くなることが多い。一方、アルミ金型は、少量生産では予算に優しいが、交換頻度が高くなる可能性がある。

リードタイム

について リードタイム 必須 金型製作 は、選択された材料によって異なります。鋼鉄型は、より複雑であるため、リードタイムが長くなる傾向があります。短納期をお望みなら、アルミやプリハードン鋼の金型が適しています。

メンテナンスと修理

の容易さである。 メンテナンスと修理 も見逃せない。スチール金型は修理やメンテナンスが容易な場合が多く、金型寿命の延長に貢献する。アルミ金型は、摩耗や損傷により、より頻繁なメンテナンスが必要になる場合があり、生産効率に影響を与える可能性があります。

IV.一般的なプラスチック射出成形材料

ここでは、一般的に使用されているプラスチック射出成形材料のリストとその特性を示します:

ポリエチレン(PE)

材料特性:低コストで、耐薬品性、耐熱性、耐衝撃性に優れている。

アプリケーション:ポリ袋、ボトル、玩具など様々な製品に使用されている。

ポリプロピレン(PP)

材料特性:広い温度範囲、優れた耐薬品性、汎用性。

アプリケーション:自動車部品、包装、消費財によく使われる。

ポリ塩化ビニル(PVC)

材料特性:耐薬品性、耐紫外線性、機械的・電気的特性、絶縁性で知られる。

アプリケーション:パイプ、ケーブル、幅広い建築資材に使用される。

ポリスチレン(PS)

材料特性:寸法安定性と加工性に優れている。

アプリケーション:使い捨てカトラリー、CDケース、包装材などの製品に含まれる。

アクリロニトリル・ブタジエン・スチレン(ABS)

材料特性:高い耐衝撃性、硬度、優れた機械的特性、汎用性。

アプリケーション:自動車産業、家電製品、電動工具などに広く使用されている。

これらは、一般的に使用されるプラスチック射出成形材料のほんの一例です。各材料は、様々な用途に適したユニークな特性を持っています。射出成形材料の選択は、あなたのプロジェクトの特定の要件と性能の期待に沿ったものでなければなりません。

以下のセクションでは、これらの各要因と材料についてさらに詳しく説明し、射出成形プロジェクトで正しい選択をする方法を総合的に理解できるようにします。

V.射出成形金型の種類

射出成形金型は、射出成形プロセスにおいて非常に重要なコンポーネントであり、最も一般的に使用される2つのタイプがあります。 スチールモールド そして アルミ金型.射出成形部品にはそれぞれ利点があり、さまざまな生産シナリオに適しています。

スチール金型

スチール金型 は業界で最も広く使用されているが、それには理由がある。様々な生産シーンに適したいくつかの利点がある:

耐久性:スチール金型はその優れた耐久性で知られています。射出成形の過程で高い圧力と温度に耐えることができ、大量生産に最適です。時間が経っても磨耗や変形が少ない。

長寿:頑丈な構造のため、スチール金型は他の素材に比べて寿命が長い。この寿命の長さは、金型の耐用年数を通じたコスト削減につながります。

複雑な部品に最適:鋼鉄型は、複雑で複雑な部品設計を容易に扱うことができます。複雑な形状を作成するために必要な強度と安定性を提供します。

高品質仕上げ:スチール金型で製造された部品は、一般的に高品質な仕上がりと最小限の欠陥しかなく、製品の品質に貢献します。

汎用性:スチール金型は、高融点のプラスチックやその他の難度の高い材料を含む幅広い材料に対応できます。

アルミニウム金型

アルミニウム金型 は特定の生産シナリオに適しており、それぞれに利点がある:

プロトタイピングの費用対効果:アルミ金型は、プロトタイプ開発や少量生産において費用対効果が高い。初期費用が安く、納期も早い。

軽量:アルミ金型はスチール金型よりかなり軽いので、扱いやすく、設置も簡単です。これは、小規模な生産セットアップに有益です。

迅速な熱伝達:アルミニウムの優れた熱伝導性は、射出成形工程での迅速な熱伝達を可能にします。その結果、サイクルタイムが短縮され、効率が向上します。

中小規模の生産に最適:アルミ金型は大量生産に対応できる場合もあるが、費用対効果が光る少量生産に選ばれることが多い。

素材適合性:様々な素材、特にスチール金型のような極端な耐久性を必要としない素材に適している。

要約すると、スチール金型とアルミ金型のどちらを選択するかは、生産シナリオの具体的な要件によって決まります。スチール金型は、大量生産、複雑な部品、長い金型寿命が不可欠な場合に最適です。アルミ金型は、試作品や小規模から中規模の生産に費用対効果が高く、短納期と効率的な熱伝導を実現します。

VI.射出成形金型設計の考慮点

射出成形金型を設計する際には、いくつかの重要な考慮事項があります。射出成形プロジェクトを成功させるためには、考え抜かれた金型設計が不可欠です。ここでは、留意すべき重要な要素を紹介します:

パーツデザイン

部品設計 は、射出成形プロジェクトを成功させるための出発点です。金型は、製造する部品の形状に合わせて設計する必要があります。主な検討事項は以下の通りです:

壁厚:反りを防ぎ、欠陥のリスクを減らすために、部品全体の肉厚を均一にする。

ドラフト角度:適切な抜き勾配をつけることで、金型からの部品の突き出しを容易にします。

特徴:部品の機能要件を満たすために、リブ、ボス、インサートなどの特徴を含めることを検討する。

マテリアルフロー

効率的 マテリアルフロー は、高品質の部品を製造するために非常に重要です。適切に設計された金型流路とランナーは、溶融プラスチックが金型キャビティにスムーズかつ均一に流れることを保証します。対処すべき要素には以下が含まれる:

ゲートデザイン:適切なゲート設計(スプルー、ランナー、ゲートの位置など)を選択し、材料の流れを制御し、無駄を最小限に抑える。

フロー分析:エアポケットや不均一な材料分布など、流動に関連する潜在的な問題を特定するために流動分析を行う。

冷却システム

優れたデザイン 冷却システム は、金型温度を調整し、安定した部品品質を確保するために不可欠です。考慮すべき要素には以下が含まれる:

- クーラントチャンネル:金型全体の温度を均一に保つために、効率的なクーラント流路を設計する。

- サイクルタイム:冷却時間を最適化することで、サイクルタイムを短縮し、生産効率を高めます。

排出メカニズム

について 排出機構 は、成形された部品を損傷を与えることなく金型から取り出す役割を担っています。主な検討事項は以下の通り:

- エジェクターピン:戦略的に配置されたエジェクターピンを使用して、金型キャビティから部品を押し出します。

- 射出シーケンス:部品の歪みや応力が生じないように、排出順序を計画する。

排気

排気 は、射出工程で金型から空気を逃がし、ボイドや焼けなどの欠陥を防ぐために非常に重要です。適切な通気は、高品質の部品を保証し、生産上の問題を最小限に抑えます。

金型材料

正しい選択 型材 は金型設計の重要な側面である。材料は、生産量、部品の複雑さ、コストに見合ったものでなければならない。一般的な金型材料にはスチールとアルミニウムがあり、それぞれ長所と限界があることは、この記事で前述したとおりである。

このような設計上の留意点に注意深く取り組むことで、高品質の部品を生産するだけでなく、生産効率を最適化する射出成形用金型を作成することができます。金型設計は、デザイナー、エンジニア、金型メーカーが協力し合って行うものです。射出成形用金型の設計を成功させるには、効果的なコミュニケーションとプロジェクトの要件を十分に理解することが不可欠です。

結論

射出成形の世界では、金型に適切な材料を選ぶことの重要性はいくら強調してもしすぎることはありません。この記事では、金型を選ぶ際の重要な要素について説明します。 射出成形用金型材料 そして、一般的な選手の特徴を掘り下げた。 プラスチック射出成形材料.我々はまた、以下のような様々なタイプの金型の適合性についても議論してきた。 スチールモールド そして アルミ金型様々なプロダクション・シナリオを想定している。さらに、以下の項目で重要な考慮点を概説している。 射出成形金型設計部品設計、材料の流れ、冷却システム、排出機構、通気、金型材料など。

結論として、射出成形プロジェクトの成功は、材料選択と金型設計に関して十分な情報に基づいた選択を行うかどうかにかかっています。これらの決定は生産工程全体に波及し、品質、コスト効率、製品の耐久性に影響を与えます。お客様のプロジェクトに必要な条件を徹底的に分析されることをお勧めします。

2つとして同じプロジェクトはなく、正しい選択はそれぞれの状況によって異なることを忘れないでください。必要に応じて専門家の指導を仰ぎ、金型設計者やメーカーと緊密に協力し、常に品質と効率を優先してください。材料の選択と金型設計を十分に考慮することで、射出成形を成功に導くことができるのです。