射出成形において、ランナーとゲートの設計は非常に重要であり、溶融プラスチックが金型キャビティにどのように流れ込むかを左右し、製品の品質と生産効率に影響を与えます。

金型のランナーとゲートを最適に設計することで、溶融プラスチックの効率的な流れが確保され、サイクルタイムが向上し、欠陥が最小限に抑えられて製品の品質が向上します。重要な要素には、ランナーのタイプ、サイズ、ゲートの位置などがあります。

射出成形プロセスの最適化には、ランナーとゲートの設計を理解することが不可欠です。オーダーメイドの設計により、製造業務の効率と製品品質をどのように向上させることができるか、詳細をご覧ください。

適切なランナーとゲートの設計は、射出成形における欠陥を減らします。真

うまく設計されたランナーとゲートは、均一な流れと冷却を保証し、反りや不完全な充填などの欠陥を最小限に抑えます。

すべてのランナーとゲートのデザインは、異なる金型間で交換可能です。偽

設計のニーズは、それぞれの金型や製品に特有のものであり、ある金型にはうまくいっても、別の金型には適さないこともある。

スプルー・システムの構成要素とは?

スプルーシステムは、射出成形プロセスにおいて、金型キャビティへの溶融プラスチックの効率的な移送を促進する重要なシステムです。

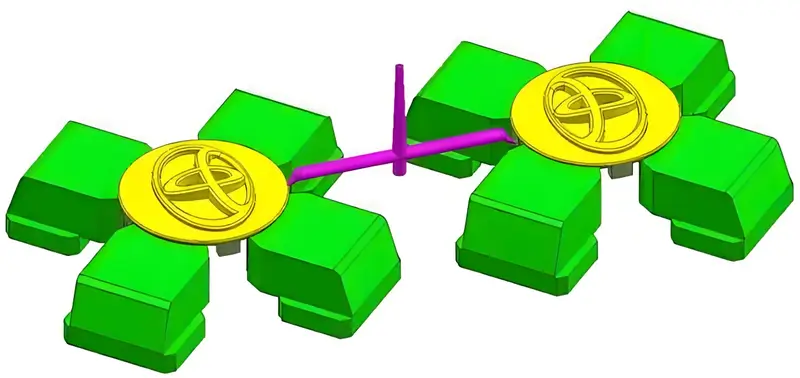

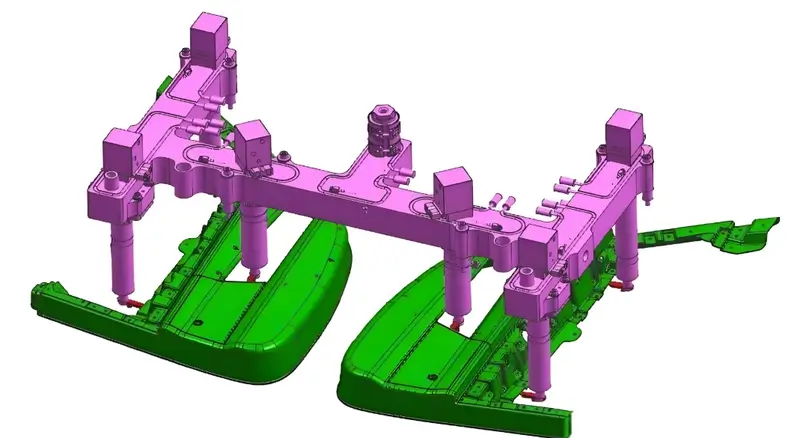

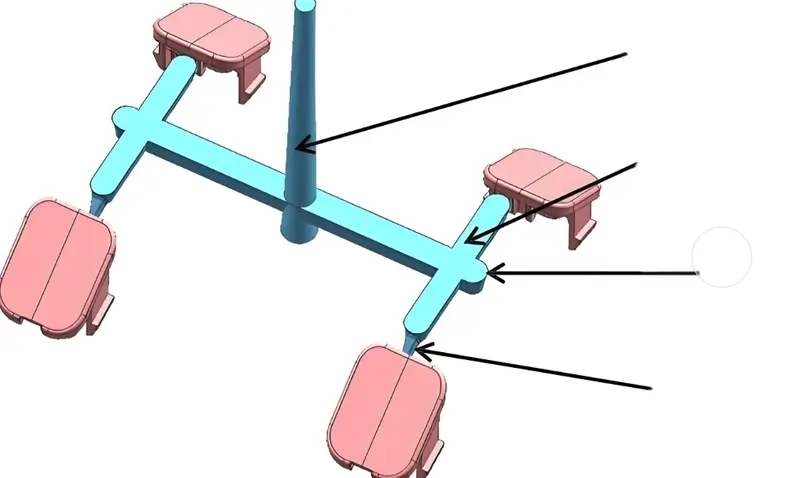

スプルーシステムは、スプルー、ランナー、ゲートで構成され、溶融プラスチックを金型キャビティに流します。自動車や消費財の製造に欠かせない、材料を固めて製品を成形する。

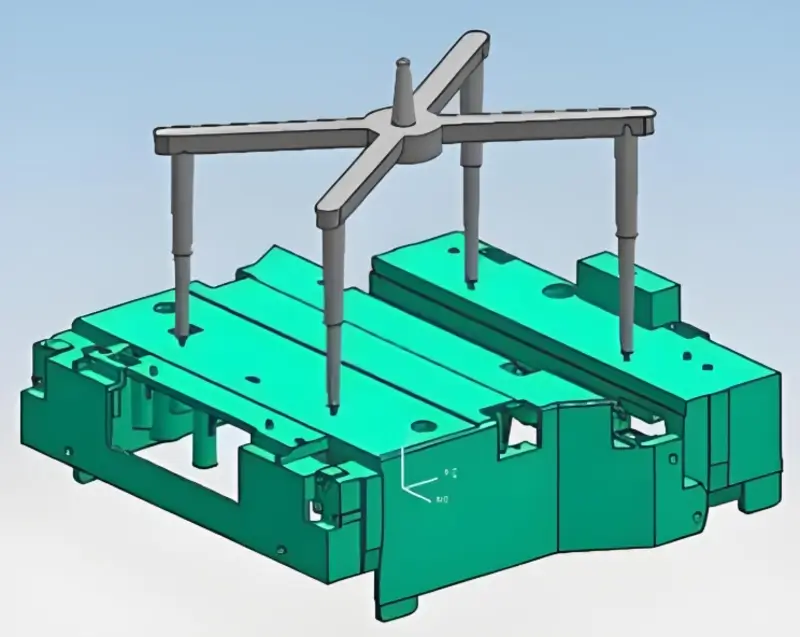

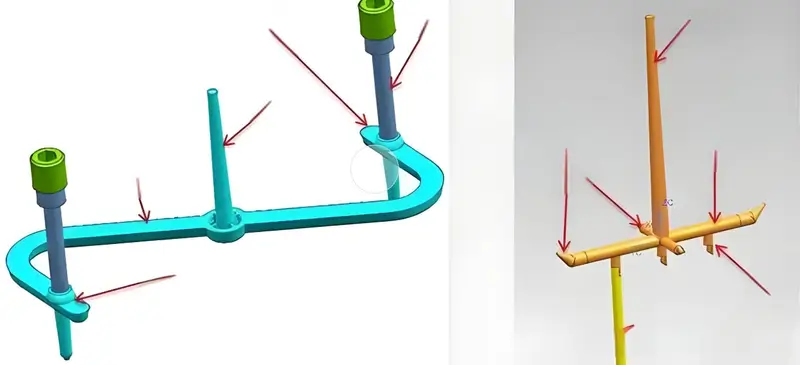

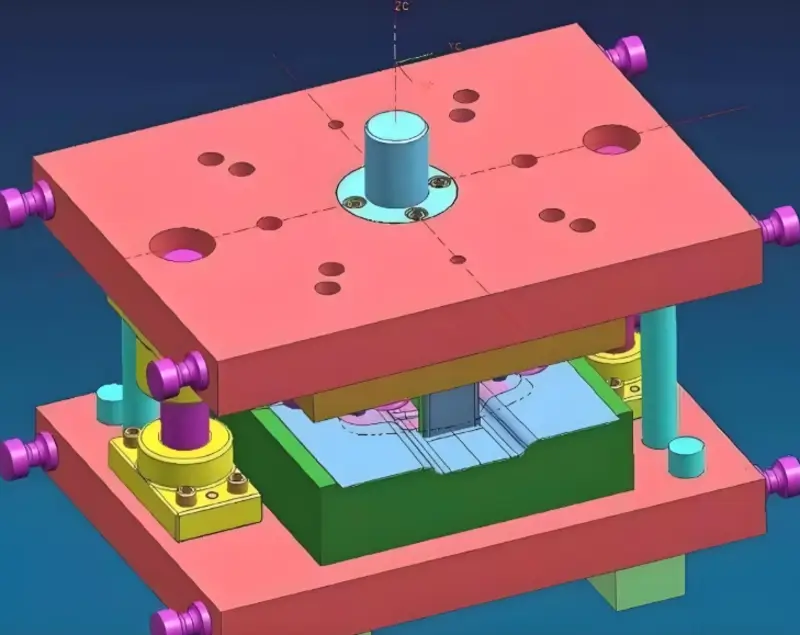

A ランナーシステム1スプルーシステムや注湯システムとも呼ばれ、射出成形機の射出ノズルから金型のキャビティに溶融プラスチックを流すために必要な通路です。ランナーシステムは、メインランナー、マニホールド、ゲートから構成されています。

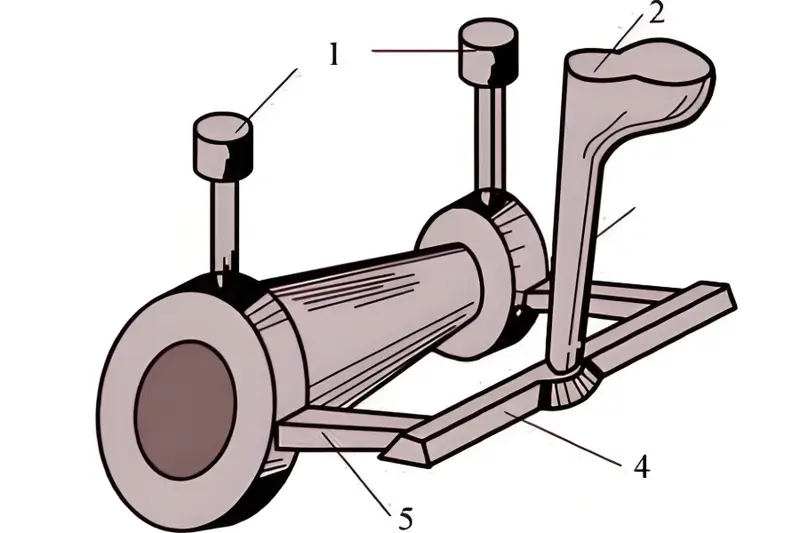

メインランナー

メイン・ランナー、インジェクション・ランナー、バーチカル・ランナーとも呼ばれ、エジェクター・ノズルが金型のメイン・ランナー・ブッシュに接触する部分から始まり、マニホールドで終わるランナーです。金型に入った溶融プラスチックが最初に流れる部分です。

セパレートランナー

スプリット・ランナー、セカンダリー・ランナーとも呼ばれる。金型の設計によっては、さらに第一湯道と第二湯道に分けられる。マニホールドは、メイン・ランナとスプルーの間の移行部で、溶融プラスチックの流れをスムーズに移行させます。マルチキャビティ金型の場合は、プラスチックをさまざまなキャビティに均等に分配する機能も果たします。

ゲート

スプルーとも呼ばれ、ランナーと金型キャビティの間の狭い開口部であり、最も短く薄い部分でもある。その機能は、流動面を締め付けることによってプラスチックを加速させることです。高いせん断速度はプラスチックをよく流動させることができ(プラスチックのせん断減粘性による)、粘性加熱による保温効果も材料温度を上げ、粘度を下げる効果がある。

成形後、ゲートが最初に硬化して密閉されるため、プラスチックが逆流したり、金型キャビティ内の圧力が急激に低下したりして、成形品が収縮するのを防ぐことができます。成形後、ランナーシステムと成形品を分離するために切断するのは簡単です。

コールドフィードウェル

コールドスラグウェルとも呼ばれる。冷えた材料が直接金型キャビティに入り、充填品質に影響を与えたり、ゲートをふさいだりするのを防ぐため、充填開始時に冷えたプラスチックの波面を貯めて補充するために使用される。通常、コールドスラグウェルはメインランナーの末端に配置されるが、ランナーが長い場合は末端にもコールドスラグウェルを配置する。

スプルーシステムは、射出成形における溶融プラスチックの流れを合理化します。真

スプルーシステムは、プラスチックを効率的に金型に導き、適切な充填を保証し、不良を減らします。

現代の射出成形ではスプルー・システムは不要である。偽

スプルー・システムは、特に複数のキャビティを持つ金型において、溶融プラスチックの流れを誘導するために不可欠である。

スプルー・システム設計の基本原則とは?

スプルーシステムの設計は、射出成形の基本的な側面であり、製造工程の効率と品質に影響を与えます。

スプルー・システムの設計は、スムーズな材料分配のために流路を最適化し、無駄を最小限に抑え、サイクルタイムを短縮します。金型の性能と製品の完全性を高めるために、スプルーのサイズ、角度、材質などを考慮することが重要です。.

ゲート設計の原則

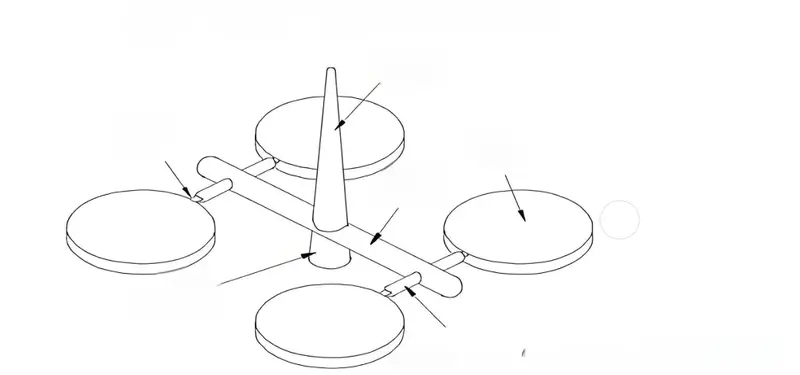

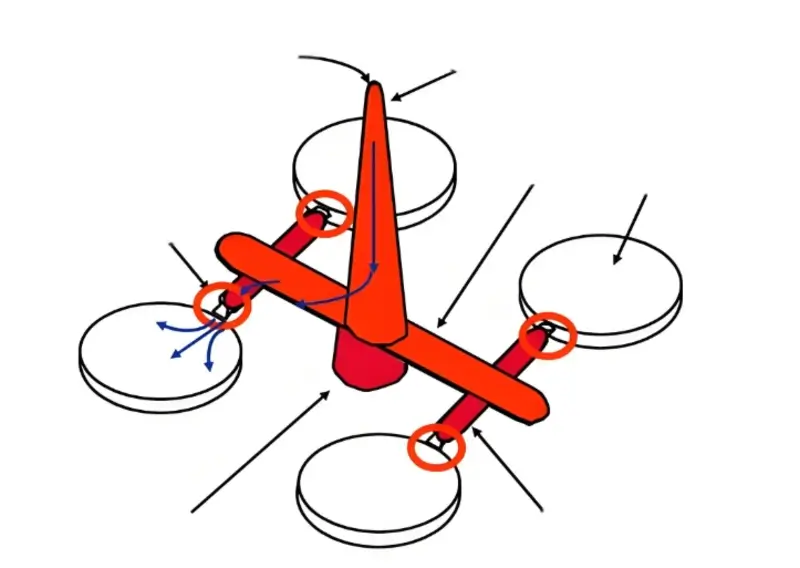

を選択する。 ゲート位置2 ゲート形状は、射出成形時にプラスチックが流れやすく、気泡やショートショットのような欠陥を避けるために、成形品の重要でない表面や特徴に設定します。ゲートの形状は、射出成形中のプラスチックの流れを助け、気泡やショートショットのような欠陥を避けるため、できるだけシンプルにする。ゲートの大きさは、部品のニーズに合わせて決める。

ゲートが大きすぎると注湯時間が長くなりすぎる。ゲートが小さすぎると圧力が高くなりすぎる。ゲートと製品との接続は、取り出し時の跡やロスを減らすため、できるだけ滑らかであるべきである。ゲートの数はできるだけ少なくする。ゲートが複数あると 射出成形3 が不均衡になり、製品のサイズが一定しなくなる。

成形品の最も厚い部分にゲートを置く。こうすることで、溶融物が厚い部分から先に充填され、充填性と保圧性が向上します。ゲートを設計する際には、気泡や風が溜まらないように、金型内部の通気について考えてください。成形品の弱点や埋め込み位置にゲートを設けないこと。応力が集中して成形品に欠陥が生じます。

ランナー・デザインの原則

ランナーの形状は、プラスチックの不均一な流れによる流動抵抗や欠陥を最小にするため、曲がりや鋭角の少ない単純なものとする。射出サイクルとプラスチックの凝縮時間を短縮するため、ランナーの長さはできるだけ短くする。

ランナーの断面積を徐々に小さくして、プラスチックがランナー内を均一に流れるようにし、気泡が入らないようにする。ランナーと金型キャビティとの接合部は、プラスチックが流れたときの衝撃や押し出しを避けるため、できるだけ滑らかにし、製品への痕跡や欠陥を少なくする。

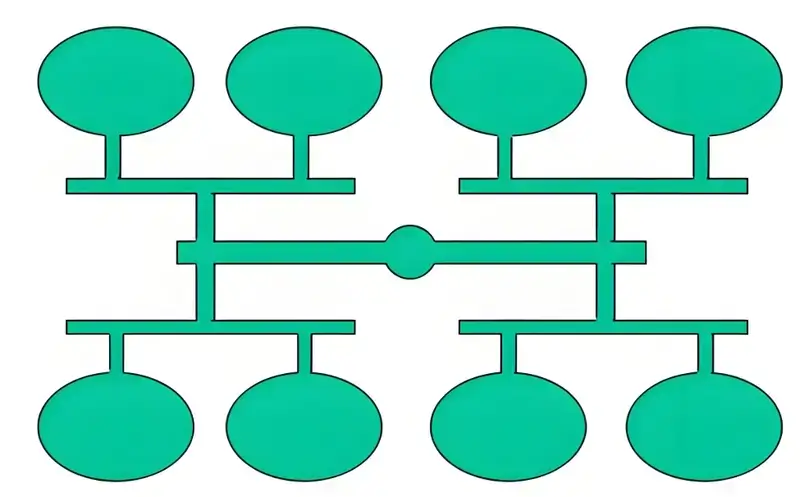

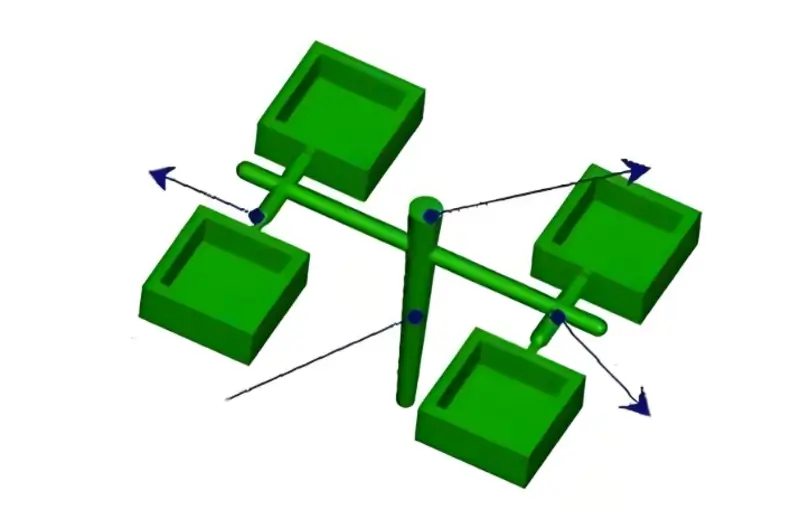

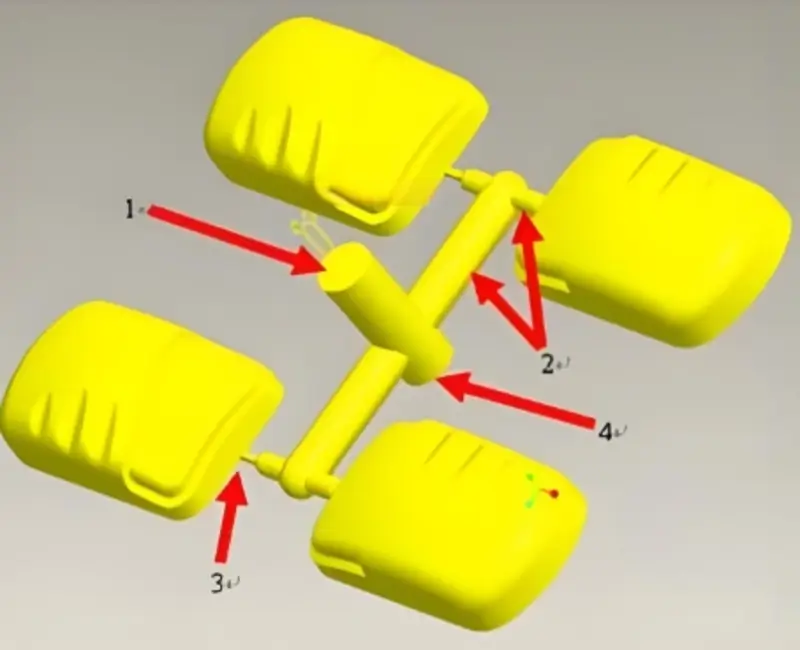

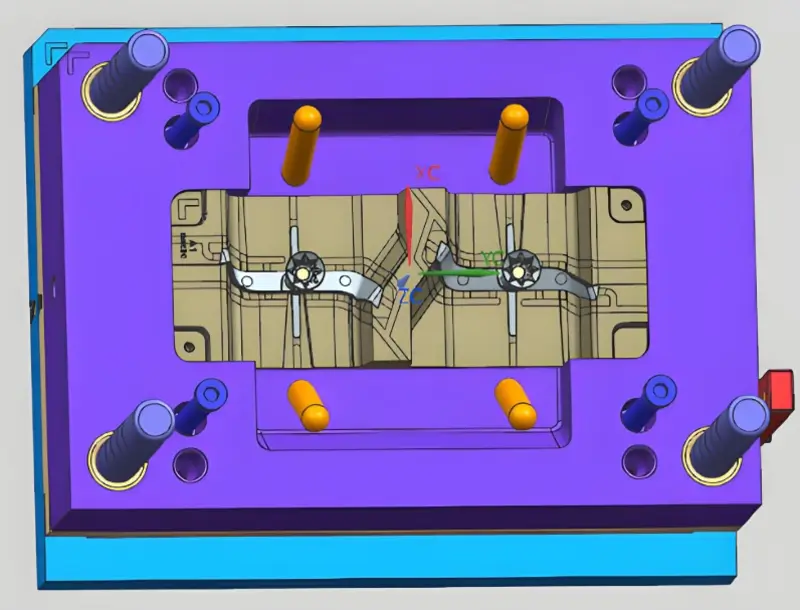

- キャビティの配置:キャビティを配置するときは、バランスのとれたレイアウトを心がけましょう。キャビティの配置はゲート位置と対称にすることで、金型に不均一な応力がかかったり、溶融プラスチックがあふれたりするのを防ぐことができます。 キャビティアレンジメント4 金型はできるだけコンパクトにして、溶融プラスチックがキャビティに充填され、スムーズに排出されるようにする。多点注湯を使用すると、圧力損失と必要な射出圧力を下げるのに役立ちますが、それはまた、溶接線を引き起こす可能性があります。

-

ランナー・バランス5: 1つの金型に複数のキャビティを充填する場合、溶けたプラスチックができるだけ同時に各キャビティに充填されるようにランナーのバランスを考える必要があります。こうすることで、各キャビティのプラスチックが安定して成形されるようになります。マニホールドを自然なバランスで配置することで、ランナーのバランスをとることができます。自然なバランスが取れない場合は、人工的なバランス方法でランナーのバランスを取ります。

-

スクラップ: プラスチック製ランナーの設計では、流量や圧力損失は気にする必要はありません。ランナーの体積や断面積を小さくすることで、材料を節約し、廃棄物を減らし、リサイクルコストを節約することができます。ランナーの断面の大きさは、材料の流動特性に合わせて、突然ではなく、徐々に変化させる必要があります。生産性を高め、成形サイクルタイムを短縮することで、プラスチック加工業者の経済効率を向上させることができます。

-

空気抜き6:キャビティが埋まるように樹脂を誘導すれば、キャビティ内の空気がスムーズに抜けるので、封止材が焦げてしまうようなことはありません。ショートショット、バリ、フローマーク、残留応力は成形品の品質に影響するので避けたい。また、曲げ変形はプラスチック部品の外観に影響するので避けたい。

金型キャビティ配置の検討

可能な限りバランスの取れたレイアウトになるように心がけよう。 金型キャビティ7 金型への不均一な応力や不均一な荷重による金型オーバーフローの問題を避けるために、金型キャビティのレイアウトをできるだけコンパクトにし、金型のサイズを小さくする。

フローガイドの検討

溶けたプラスチックが金型の空洞を満たすように、渦巻きを起こさず、排気をスムーズにするように静かに誘導する。溶けたプラスチックが直径の小さいコアや金属インサートを押しすぎないようにして、コアが動いたり変形したりしないようにする。

熱損失と圧力損失の考慮

熱損失と圧力損失は小さければ小さいほど良い。流れは短い方がよい。ランナーの断面積が十分大きいこと。

ランナーの表面粗さを低くする。マルチゲート注湯は圧力損失と必要な注入圧力を下げることができるが、溶接線に問題が生じる。

フローバランスの考慮

一つの金型に複数のキャビティを充填する場合、そのバランスをとる必要がある。 流路8.各金型キャビティにプラスチックを同時に充填させ、各金型キャビティ内の成形品の品質の均一性を確保する。マニホールドはなるべく自然なバランスで配置する。自然なバランスがとれない場合は、人工的なバランスをとる方法で流路のバランスをとる。

廃棄物への配慮

充填をスムーズにし、流れや圧力損失を起こさないようにするには、ランナーのサイズ(長さか断面積)をできるだけ小さくする必要があります。そうすることで ランナー廃棄物9 あなたが発生させた廃棄物と、それをリサイクルするための費用。

コールドマテリアルに関する考察

デザイン コールドマテリアルウェル10 とランナーシステムのオーバーフロータンクは、充填開始時に冷たいプラスチックの波面を集め、冷たい材料が直接金型キャビティに入るのを防ぎ、充填品質に影響を与えます。

エアベントの検討

プラスチックが金型のキャビティにスムーズに充填され、キャビティ内の空気がスムーズに抜けるようにすることで、封入物の焦げ付きの問題を避けることができる。

成形品の品質への配慮

ショートショット、バリ、ヒケ、ウエルドライン、フローマーク、ジェット、残留応力、反り、金型ズレなどは使用しない。流路系が長い場合や多点射出の場合は、流れのアンバランス、保圧不足、収縮ムラなどによる製品の反りや変形を防ぐ必要がある。製品の外観がよく、ゲートの除去やトリミングが容易で、ゲート跡が成形品の外観や用途に影響を与えない。

生産効率の考慮

成形サイクルを短縮し、生産性を向上させるために必要な後処理を最小限に抑えます。

射出ポイントの考察

成形品の変形を防ぐため、エジェクターの位置を正しく選んでください。

使用プラスチックの検討

粘度の高いプラスチックやL/Tの短いプラスチックには、長すぎたり小さすぎたりするランナーを使用しないでください。

適切なスプルーシステム設計は、材料の流れとサイクルタイムを改善します。真

最適化されたスプルーシステムは、効率的な材料分配を可能にし、サイクルタイムを短縮し、全体的な生産効率を向上させます。

どのスプルー・システムも同じ材料を使用しています。偽

スプルー・システムは、熱可塑性プラスチックや金属など、用途のニーズに応じて材料を選択し、特定の金型要件に適合させることができます。

射出成形金型のゲートを合理的に設計するには?

合理的な射出成形金型ゲートの設計は、製品の品質と生産効率を向上させ、さまざまな産業における製造プロセスの成功に不可欠です。

射出成形ゲートを設計する際には、材料の流れ、部品の形状、ゲートの位置を考慮し、ウェルドラインを最小限に抑え、良好な表面仕上げを確保します。特定のアプリケーションのニーズに基づいて、エッジ、ピン、またはダイヤフラムゲートからお選びください。

ゲート位置の選択

部品の最も厚い部分にゲートを設ける。最も厚い部分からゲートをかけると、充填と圧力保持がよくなります。圧力保持がうまくいかないと、薄い部分が厚い部分より先にフリーズしてしまいます。ヒステリシスやショートショットが発生するので、厚みが急に変化する部分にゲートを設けないこと。

可能であれば、製品の中心から注ぎます。ゲートを製品の中央に配置することで、流路の長さが均等になり、必要なショット圧に影響します。また、中央送りにすることで、保持圧が全方向に均一になり、体積の不均一な収縮を避けることができます。

プラスチックがランナーに流れ込むと、まず金型表面付近でプラスチックが冷却され固化する。プラスチックが再び前方に流れるとき、固化したプラスチック層だけが流れます。そして、プラスチックは熱伝導率が低いため、固化したプラスチックが断熱層を形成し、層が流れ続ける。

したがって、理想的には、最良の塑性流動効果を得るためには、ゲートをクロス・ランナー層に配置すべきである。これは通常、円形や六角形のクロス・ランナーの場合です。しかし、台形のクロス・ランナーでは、ゲートをランナーの中央に置くことができないため、このようなことはできない。

を選択する。 ゲート位置11 ゲートとキャビティの各部分との間の距離は、できるだけ等しく、できるだけ短くする、

ゲートの位置は、キャビティ壁、コア、インサートがキャビティ内に入ったときにプラスチックが流れ込まないようにし、プラスチックができるだけ早くキャビティ部品に流れ込むようにする。

また、コアやインサートの変形を避ける。ゲートの位置は、製品が融合の跡を生成したり、製品の重要でない部分に生成された融合の跡を作らないようにする必要があります。ゲートの位置は、システムの口の部分を削除することが最も簡単で、同時にできるだけ製品の外観に影響を与えないように配置する必要があります。ゲートの位置は、蛇行流を生成するために、充填工程で注入時にゲートを生成しないようにする必要があります。

ゲート断面の大きさ

一般的に、ゲートのサイズは大きくするのではなく、小さくするべきだ。まず、小さめに設定します。その後、テスト金型のキャビティの充填状態に応じてサイズを調整します。特に多数個取りの金型の場合、ゲートサイズを調整することで、各キャビティへの糊の供給を均一にすることができます。同時に、小さなゲートは溶融速度を増加させることができます。溶融温度の上昇は充填に適しており、小さなゲートは除去にも適しています。

しかし、厚みのある製品の場合、ゲートが小さすぎると硬化が早まり、補充不足による製品不良が発生する。したがって、ゲートの具体的な大きさは、ゲートの具体的な形状に応じて決める必要がある。

ゲート形状

-

ダイレクト・ゲーティング: ダイレクトゲーティングは最も単純なタイプのゲーティングで、ゲートサイズの設計は垂直メインランナーの設計を指す。主な長所は、充填が容易で、圧力損失が低く、充填速度が速いことである。欠点は、ゲートに大きな応力が発生しやすく、製品が変形しやすく、同時にゲートのサイズが大きい。取り外しが不便。製品の外観に影響する。ダイレクト・ゲートは、主に大型で深い樽型の製品に使用される。

-

サイドゲート: サイドゲートは一般的なゲートとも呼ばれ、次のような主な特徴がある:シンプルな形状、加工が容易、ゲートの修理が容易、様々な形状の製品に使用できるが、PC素材や透明な部品は使用すべきではなく、他の薄くて長い樽型の製品は使用すべきではない。

-

扇形のゲート: ファンゲートはフィッシュテールゲートとも呼ばれ、ランナーからキャビティに向かって扇形に開くタイプのゲートです。射出時の部品の内部応力を低減させることができ、主に平板部品や浅いシェルやボックス形状の部品に使用される。

-

薄板ゲート: 薄板ゲートは主に大型の平板製品に適しており、製品の変形、フローマーク、気泡などが発生しにくい。欠点は、ゲートの切り出しが容易でないことである。欠点は、ゲートの切り離しが容易でないことである。

適切なゲート設計は、射出成形における生産不良を低減します。真

うまく設計されたゲートは、バランスの取れた材料フローを保証し、溶接ラインを最小限に抑え、最終製品の欠陥を減らします。

すべてのタイプのゲートは、あらゆる射出成形品に適しています。偽

エッジ、ピン、ダイヤフラムなど、さまざまなタイプのゲートは、特定の用途や材料に適しているため、最適な結果を得るためにはゲートの選択が重要になります。

射出成形金型のランナー設計を計算するには?

射出成形金型におけるランナー設計の計算には、バランスの取れた効率的な充填を保証し、生産における欠陥とサイクルタイムを削減するために、流路を最適化することが含まれます。

射出成形におけるランナー設計は、プラスチックの流れを均一にし、無駄や不良を減らします。重要なステップには、部品の形状に基づいたサイジング、バランスの取れた充填のためのレイアウトの最適化、効率と品質を向上させる材料特性の考慮などがあります。.

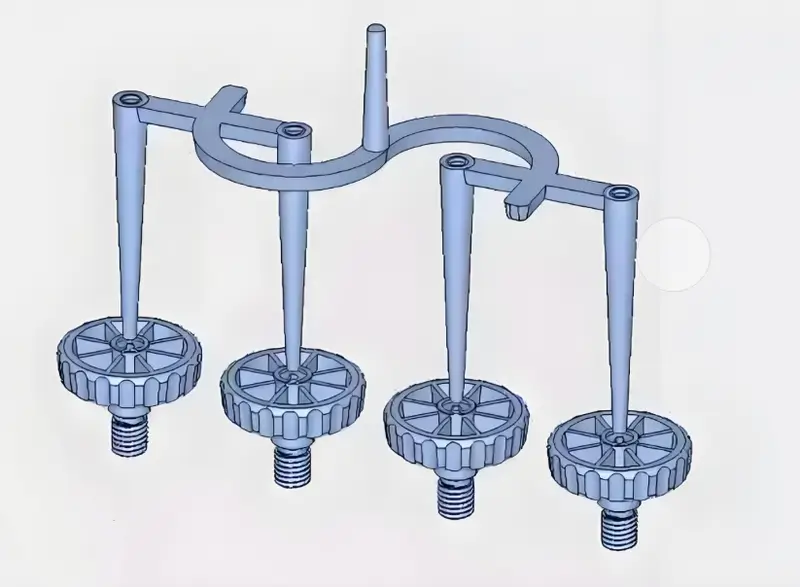

キャビティ数

プラスチック金型のランナーを設定するとき、キャビティの数を考慮する必要があります。キャビティ数は、原材料の品質、プラスチック部品の幾何学的構造特性、要求される寸法精度、バッチサイズ、メンテナンスや修理の難易度、成形製造の加工性などによって異なります。様々な要素を考慮してキャビティ数を算出します。キャビティ数の計算式は以下の通りである:キャビティ数=L×k×tc/tm。

Lはバッチあたりの製品数、tmは必要な単位生産時間、tcは金型生産サイクル、Kは消去係数。

- 注入量:射出成形金型キャビティは、射出成形機の最大射出体積で満たされる場合と満たされない場合があります。金型キャビティを設計する際には、射出成形機の最大射出体積の範囲を考慮する必要があります。射出成形機の最大射出量は、プラスチック部品の体積よりも大きくなければなりません。射出量は、プラスチック部品の要件を満たす必要があります。一般的な射出公式はNM1 + M2 =

Mは射出成形機の最大射出体積である。M1は、大きなプラスチック部品の質量または体積です。M2は、必要な注湯システムのプラスチック質量です。

- 可塑化能力:キャビティ数は射出成形機の可塑化能力によって決定される。射出成形機の可塑化能力からキャビティ数を計算する式は以下の通りである:P/(X×W)である。

P 射出成形機の可塑化能力、X 毎分の射出回数、W プラスチック部品の重量。

キャビティ配置

必要なキャビティの数がわかったら、キャビティのレイアウトを考えなければなりません。各キャビティがメインランナーに対してどの位置にあるかを考えなければなりません。メイン・ランナーから各キャビティまでの距離を短くして、圧力降下が大きくならないようにしなければなりません。成形品の内部応力が同じになるように、各キャビティに入る溶融物の温度が同じになるようにしなければなりません。

できれば、穴と穴の間隔をできるだけ大きくして、トップバーを水路に接続しやすくする。

ロッドと冷却水路。反力の注入のキャビティは、テンプレートの中心に作用する必要があります、それは応力のバランスを確保するために、バレルの中心に対応することができますように。金型のキャビティの配置は、バランスに応じてバランスと非バランスに分けることができ、プラスチック金型のキャビティの選択では、バランスの取れた配置を採用しようとする。

ランナーサイズの計算

ランナーの長さと直径は、溶融材料の流動抵抗に影響する。流動抵抗が大きければ大きいほど、キャビティを満たすのに必要な圧力損失は大きくなる。ランナーの直径を大きくすれば流動抵抗は小さくなるが、原料の量が増え、冷却速度が遅くなる。したがって、ランナーの大きさを設計する際には、金型流動解析を用いてランナーの直径を合理的に調整する必要がある。ランナー径の初期推定式は以下の通りです:

D=W1/2×L1/4/3.7 Dはランナーの直径(mm)、Wは成形品の重量(g)、Lはランナーの長さ(mm)。

ランナー断面の選択

射出成形で一般的に使用されるランナー断面には、いくつかの種類があります。修正台形ランナー断面、円形ランナー、台形ランナー断面、半円形ランナー断面、長方形ランナーなどです。ランナー断面を設計する場合、ランナー内の圧力損失を最小にすることが重要である。これは、ランナー断面をできるだけ大きくすることで達成できる。

熱損失を減らすには、ランナーの断面積を減らす必要が あります。ランナーの効率は、ランナーの断面積と断面の外周の比です。円形ランナーはランナー効率が最も高く、圧力損失と熱損失が最も低くなります。しかし、円形ランナーの可動型板と固定型板を機械加工する必要があり、コストがかかります。そのため、可動金型ランナーと固定金型ランナーの位置合わせを行い、型閉め時の加工精度を向上させる必要があります。

適切なランナー設計は、射出成形における材料の無駄を削減します。真

流路を最適化することで、ランナー設計は均一な充填を保証し、余分な材料の使用を最小限に抑え、廃棄物の削減につながる。

すべてのランナー設計は、同じ式で計算できる。偽

ランナー設計の計算は、特定の部品形状、材料特性、成形要件に依存するため、各シナリオに合わせたアプローチが必要になります。

結論

この記事では、主にランナーとゲートの設計原理と原則について説明する。 射出成形金型12.メイン・ランナー、マニホールド、ゲート、コールド・マテリアル・ウェルなど、ランナー・システムの構成部品を紹介し、ゲートの位置、形状、サイズ、ランナー設計に影響する要因について説明します。

金型を設計する際には、いろいろなことを考える必要がある。製品がどのように見えるか、どのように充填されるか、ランナーがどのようにバランスするか、廃棄物をどのようにコントロールするか、圧力がどのように下がるかなどを考える必要があります。これらすべてが成形の品質や生産性に影響します。金型を正しく設計すれば、流れがよくなり、不良が減り、工程が改善されます。

-

ランナーシステムを理解することは、射出成形プロセスを最適化し、高品質の生産を確保するために極めて重要です。 ↩

-

適切なゲートの位置を選択することで、欠陥を最小限に抑え、製品の品質を向上させることができます。 ↩

-

射出成形を効果的に設計し、品質と効率を確保するために不可欠な技術と原則を理解するために、このリソースをご覧ください。 ↩

-

射出成形プロセスにおける金型性能と製品の一貫性を高めるための効果的なキャビティ配置の戦略をご覧ください。 ↩

-

ランナーバランスを理解することは、成形品の安定した品質を実現するために非常に重要です。このリンクから、その重要性についてご覧ください。 ↩

-

エア抜きは成形品の欠陥を防ぐために不可欠です。この有益な資料で、それが品質と効率にどのような影響を与えるかをご覧ください。 ↩

-

金型キャビティ設計を理解することは、生産効率と製品品質を最適化するために非常に重要です。このリソースで専門家の洞察をご覧ください。 ↩

-

流路のバランスをとることは、安定した製品品質を保つために不可欠です。この資料では、バランスをとるための貴重なテクニックとヒントを提供しています。 ↩

-

このリソースを探ることで、ランナーの無駄を減らし、持続可能性と生産におけるコスト効率を高めるための効果的な戦略についての洞察が得られるだろう。 ↩

-

コールドマテリアルウェルを理解することで、射出成形における充填品質と効率を向上させるための設計を強化することができます。 ↩

-

ゲートの位置を知ることは、成形品の品質と効率に大きな影響を与えます。 ↩

-

射出成形金型を学ぶ:総合ガイド射出成形金型は、自動車部品、家電製品、日用品など、さまざまな製品を作るために欠かせないものです。 ↩