射出成形機に適切なトン数を選択することは、生産効率、コスト、部品の品質を最適化するために非常に重要です。正しい選択は、時間と材料を節約し、プロジェクトの成果を向上させます。

射出成形機のトン数は、成形品のサイズ、材料、成形の複雑さに基づいて選択します。トン数が多すぎる成形機は過剰な摩耗を引き起こし、トン数が不十分な成形機は欠陥の原因となります。

トン数が射出成形プロセスに与える影響を理解することが重要です。プロジェクトの仕様に基づいて適切な機械サイズを選択することで、パフォーマンスを向上させ、問題を最小限に抑える方法をご覧ください。

トン数が多ければ多いほど、部品の品質が向上する。偽

トン数が多すぎると過補償になり、摩耗や欠陥が増加します。適正なトン数は、圧力と部品の精度のバランスをとります。

適切なトン数を選択することで、材料の無駄を省くことができる。真

適切なトン数により射出圧力が最適化され、材料の無駄が削減され、部品の均一性が向上します。

射出成形機のトン数の基本概念とは?

射出成形機のトン数とは、射出中に金型を閉じた状態に保持するのに必要な型締力のことです。成形品の品質と精度を保証するための重要な要素です。

射出成形機のトン数はトン単位で測定され、金型を閉じるために必要な力を決定します。十分なトン数があれば、金型の損傷を防ぎ、射出工程で正確で高品質な部品を作ることができます。

クランプ力の計算

F=A P

ここで、Fは型締力、Aは金型キャビティの投影面積、Pはキャビティ内のプラスチック溶融物の圧力である。

射出成形機の型締力は、トン数とも呼ばれ、基本的に射出成形機が部品の成形中に金型を閉じた状態に保つために加えることのできる最大圧力です。型締力の単位は通常トン(T)です。

つまり、この力によって、射出サイクル中、金型は閉じたままとなり、金型のパーティングラインからプラスチック溶融物が漏れるのを防ぐことができる。

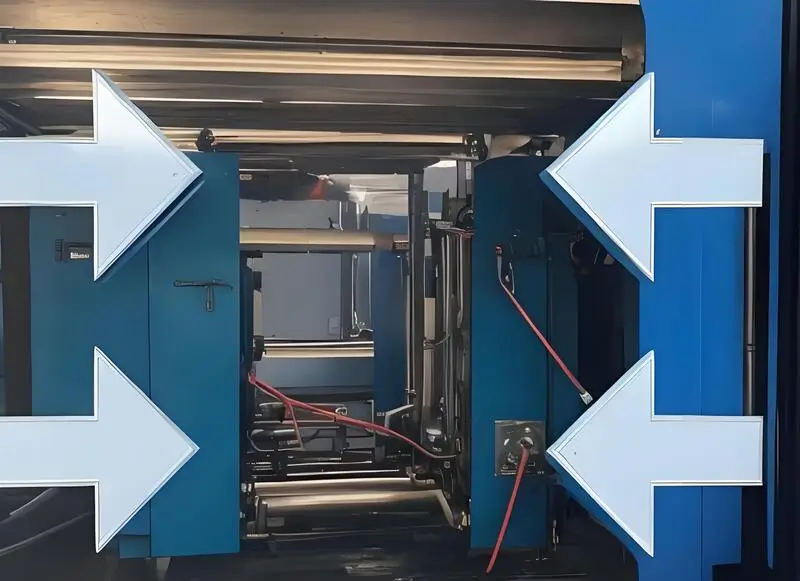

射出成形機の主な構成部品

その理由を理解するために 射出成形機トン数1 射出成形機の主な構成部品を知っておく必要があります:

-

インジェクション・ユニット: これには、プラスチックペレットを溶かして金型キャビティに注入するスクリュー、バレル、ノズルなどが含まれる。

-

クランプユニット: これには、型締力を与え、金型を閉じた状態に保つ可動プラテン、固定プラテン、型締機構などが含まれる。

-

制御システム: これには、射出とクランププロセスのさまざまなパラメーターを制御するコンピューター、センサー、コントロールパネルなどが含まれる。

-

駆動システム: これには、射出とクランプに必要な動力を供給する油圧または電気駆動システムが含まれる。

クランプ力の動作原理

型締力は射出成形機の型締装置によって加えられる。金型が閉じられると、射出成形機のクランプ機構は金型の可動プラテンと固定プラテンを強く押し付け、射出成形中にキャビティ内のプラスチック溶融物の圧力に耐えられるようにします。

について クランプ力2 は、溶融プラスチックが金型のパーティングラインから漏れ出すのを防ぐのに十分な強度が必要だが、金型や設備に不必要な損傷を与えないよう、あまり大きくはならない。

機械トン数が高いほど、常に良い部品ができる。偽

理想的なトン数は、部品の設計や材質によって異なります。トン数が多すぎると圧力が過大になり、欠陥の原因となります。

成形機のトン数は成形精度とサイクルタイムに影響する。真

適切なトン数は正確な部品形成を保証し、欠陥を減らしますが、不適切なトン数はサイクル時間の延長と品質の低下につながります。

適切な射出成形機のトン数を選択することの重要性とは?

射出成形機に適切なトン数を選択することは、生産効率と製品品質を最大限に高め、生産中の欠陥を最小限に抑えるために非常に重要です。

適切なトン数を選択することで、適切なクランプ力を確保し、ショートショットやバリなどの不良を防ぎます。金型キャビティの圧力要件のバランスをとり、エネルギー消費を抑え、サイクルタイムを改善します。

製品品質への影響

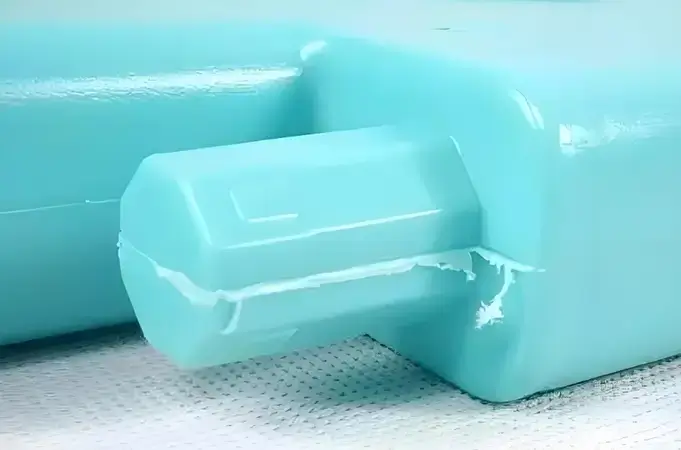

型締力は製品の品質に直接影響します。型締力が不足すると、射出成形時に金型を完全に閉じることができず、プラスチック溶融物が金型の間から漏れてしまいます。

これにより、製品表面にバリやバリ欠けなどの欠陥が発生し、製品の表面仕上げや機能に影響を及ぼす。高精度製品の場合、クランプ力不足はさらに深刻で、クランプ力不足は寸法偏差を引き起こし、製品の性能に影響を与える。

生産効率への影響

適切なトン数(型締力)は、生産工程の安定性と継続性を保証します。型締力が不十分であったり、不正確であったりすると、次のようなことが起こります。金型を正常に閉じることができず、生産が中断し、生産効率に影響を及ぼします。

逆に、過剰な型締力は、金型と射出成形機の摩耗を増加させ、耐用年数を短縮し、メンテナンスと交換コストを増加させる。

コスト管理への影響

射出成形機のトン数を正しく選択することは、生産コストをコントロールするために重要である。高すぎるトン数の機械を選択すると、設備調達とエネルギーコストが増加し、総支出が増加します。

逆に、選択した機械のトン数が低すぎると、生産要件を満たさない可能性があり、設備投資と投資コストをさらに増加させる。したがって、射出成形機のトン数の合理的な選択は、資源の利用を最大化し、生産コストを削減することができます。

生産安全への影響

過剰な型締力は、金型や射出成形機の不必要な摩耗を引き起こし、設備の故障や損傷の可能性を高め、生産の安全性に影響を与えます。

また、過剰なクランプ力は、オペレーターや機械の安全性を脅かす可能性があります。したがって、適切な射出成形機のトン数を選択することは、生産効率と製品の品質を向上させるだけでなく、生産プロセスの安全性を確保することができます。

射出成形において、適正な機械トン数は製品の品質を向上させる。真

適切なトン数により、金型が適切にクランプされ、欠陥が防止され、部品の品質が向上します。

機械トン数が大きければ、生産量は常に向上する。偽

機械のトン数が大きすぎると、不必要なエネルギー消費と過剰なクランプ力につながり、金型を損傷したり、プラスチック材料の過圧縮を引き起こしたりする可能性があります。

射出成形機のトン数を決定するステップとは?

射出成形機の適切なトン数を決定することは、効率的な生産を保証し、機械の損傷を防ぐために非常に重要です。このプロセスでは、部品のサイズと材料に基づいてクランプ力を計算します。

射出成形機のトン数を決めるには、成形品の表面積に材料の射出圧力をかけて、必要な型締力を計算します。この式は、正確な機械の選択と効率的な成形を保証するのに役立ちます。

製品と金型の具体的な要件を理解する

まず、生産する製品のサイズ、形状、材質、成形時の挙動を詳しく知る必要があります。次に、製品の設計と生産要件に基づいて、金型のサイズ、キャビティの数、キャビティの配置を決定します。

-

製品のサイズと形状:製品の大きさや形状は、金型の設計や型締力の計算方法に直接影響する。例えば、大型製品は通常、より大きな金型とより大きな型締力を必要とします。また、複雑な形状の製品では、より高い精度と型締力が必要になることもあります。

-

素材の特性:材料が異なれば、射出成形時の流れや圧力の特性も異なる。例えば、ABSはPPよりも射出成形時に高い射出圧力を必要とする。エンジニアリングプラスチックの中には、より良い成形効果を得るために、より高い射出圧力と適切なスクリュー圧縮比の設計が必要なものもあります。したがって、どの程度の型締力が必要かを考えるには、各材料のこれらの挙動を理解することが重要です。

-

金型のデザイン: 金型の大きさ、キャビティの数、キャビティの配置はすべて、型締力の計算に直接影響します。金型に複数のキャビティがある場合は、その配置も考慮して型締力を計算する必要がありますが、キャビティが1つの金型の場合は比較的簡単です。さらに、金型の設計では、冷却システムやゲートの設計など、型締力の計算に影響を与える可能性のある要素を考慮する必要があります。

金型キャビティの投影面積の計算

射出成形のトン数を計算するには、キャビティの投影面積を知る必要があります。具体的には、パーティングライン上におけるキャビティの垂直投影面積を指します。計算の際には、すべてのキャビティの投影面積を足し合わせる必要があり、多数個取り金型のレイアウトを考慮する必要があります。

-

単一キャビティ金型の投影面積の計算:単一キャビティ金型の場合、投影面積の計算は非常に簡単です。パーティングライン上の製品の垂直投影面積を計算するだけです。例えば、製品が100mm 50mmの場合、投影面積は100mm 50mm = 5000mm²となります。

-

マルチキャビティ金型の投影面積の計算:マルチキャビティ金型の場合は、次のように計算する必要があります。 全空洞の投影面積の合計3.例えば、製品の大きさが100mm 50mmで、金型設計に4つのキャビティが22個配置されている場合、1つのキャビティの投影面積は100mm 50mm = 5000mm²となる。4つのキャビティの総投影面積は5000mm² 4 = 20000mm²となる。

キャビティ内のプラスチック溶融物の圧力を決定する

材料によって、射出成形時の流れや圧力の特性は異なります。一般的には、材料メーカーから提供されるデータを参照するか、過去の経験に基づいて決定することができます。一般的に、熱可塑性プラスチックの場合、キャビティ圧力は通常20~40MPaです。

-

一般的な材料の圧力特性:以下はその内容である。 一般的なプラスチック材料のキャビティ圧力範囲4:

-

ABS: 30-40MPa

-

PP: 20-30MPa

-

PE: 20-25MPa

-

PVC:25〜35MPa

-

PC:30〜40MPa

-

圧力特性に影響を与える要因:キャビティ内のプラスチック溶融物の圧力は、以下のようないくつかの要因に影響される:

-

材料の流動性

-

射出速度

-

金型温度

-

製品厚さ

したがって、キャビティ圧力を決定する際には、計算の精度を確保するために、これらの要因を総合的に考慮する必要がある。

必要なクランプ力の計算

を決定する。 必要なクランプ力5生産工程の安定性と安全性を確保するため、通常、計算されたクランプ力に10-20%の安全マージンが加えられることを覚えておいてください。

-

クランプ力の計算例:寸法が100mmの製品の例を見てみよう。 50mm。材質はABSで、キャビティ圧力は30MPa。まず、金型キャビティの投影面積を計算してみよう。投影面積は100mm 次に、トン数を計算してみよう。クランプ力は投影面積にキャビティ圧力を掛けたもので、5000mm²×30MPa=150000Nとなり、約15トンになる。20%の安全マージンを加えると、必要なクランプ力は約18トンになります。したがって、型締力20トンの射出成形機を選択することがより適切である。

-

安全マージンの選択実際の生産では、生産の安定性と安全性を確保するために、通常、計算されたクランプ力に一定の安全マージンを加えます。一般的に安全マージンは10-20%です。安全マージンの具体的な選択は、製品要件と実際の生産状況に基づいて決定することができます。

特別な生産要件を考慮する

特殊な製品や生産要件については、他の要因も考慮する必要があります。例えば

多数個取り金型:マルチキャビティ金型を使用する場合、キャビティ配置が型締力に与える影響を考慮する必要がある。

精密製品:高精度と高品質を要求される製品については、より高い型締力の射出成形機を使用する必要があります。

薄肉の大型製品:プラスチックの溶融物の流動と冷却が速いため、このような製品では成形時に大きな型締力が必要になることがある。

-

マルチキャビティ金型の特別な要件:多数個取り金型のキャビティ配置は、型締めに必要な力に大きな影響を与えます。例えば、2列2行(2×2)の場合、1列4行(4×1)とは必要な型締力が異なります。2番目のタイプ(1列に4つのキャビティがあるので4×1と呼ばれる)の金型は、2つのキャビティが並んでいる金型よりも長いので、閉じるときに比較的大きな圧力が必要になります。したがって、マルチキャビティ金型を設計する際には、型締力が均等になるように適切なキャビティ配置を選択する必要があります。

-

精密製品の特別な要件:精度と品質の両方が要求される精密製品では、射出成形中に金型が完全に閉じられるように、型締力の大きい射出成形機を選択する必要があります。電子部品を生産する会社を例にとると、その公差は±.01mmと非常に細かい。良い製品を確実に生産したいのであれば、より大きな型締力を持つ射出成形機を選択し、生産の安定性と製品の品質を確保する必要があります。

-

大型薄肉製品の特別な要件:射出成形で薄肉の大きなものを作る場合、プラスチックの溶融物の流れや冷却が速いため、大きな型締力が必要になります。例えば、自動車のバンパーを生産する場合、製品サイズは大きく、肉厚は薄いため、製品の品質を確保するためには、より大きな型締力を持つ射出成形機が必要となります。

トン数は、部品の変形を防ぐ機械の能力に影響する。真

適切なトン数により、適切なクランプ圧力が確保され、成形工程での部品の反りや変形を防ぎます。

トン数の高いマシンは常に優れている。偽

適切なトン数を選択することは、より大きな機械を選択することよりも重要である。トン数を過大に見積もることは、生産量を向上させることなく、コストとエネルギー消費の増加につながります。

ケーススタディとは?

射出成形機の適切なトン数を選択することは、効率を最適化し、不良を防止するために極めて重要です。実際のケースを検証し、重要な検討事項を浮き彫りにします。

適切なトン数を選択することで、射出中に金型が開くのを防ぐ十分な型締力が確保されます。これは製品の品質とサイクルタイムに影響します。主な要因には、材料の種類、金型の設計、部品のサイズなどがあります。

ケース1:小型精密電子製品

ある会社が、ABS樹脂製の30mm 20mm 10mmの小型精密電子製品を作りたいと考えている。金型は2*2に配置された4つのキャビティで設計されています。

-

金型キャビティの投影面積を求める: 各キャビティの投影面積は30mm 20mm = 600mm²、4つのキャビティの総投影面積は600mm² 4 = 2400mm²。

-

空洞の圧力を求める: ABS材料の成形ガイドによると、キャビティ圧力は約30MPaである。

-

必要なクランプ力を計算する: クランプ力=2400mm²×30MPa=72000Nで約7.2トン。これに20%の安全率を加えると、必要型締力は約8.6トンになる。従って、型締力10トンの射出成形機を選択するのがよい。

ケース2:車のバンパー

ある企業が1500mmの自動車用バンパーを作りたいと考えている。 400mm 200mm、PPプラスチック製。金型はシングルキャビティ。

-

金型キャビティの投影面積を求める: 投影面積は1500mm x 400mm = 600000mm²。

-

空洞の圧力を求める: PP材料の成形ガイドによると、キャビティ圧力は約25MPaである。

-

必要なクランプ力を求める: クランプ力=600000mm²×25MPa=150000N、約1500トン。20%の安全率を加えると、必要な型締力は約1800トンになる。だから、2000トンの型締力射出成形機がより適している。

ケース3:大型薄肉コンテナ

ある企業が、200mmの薄肉大型コンテナを作ろうとしている。 200mm 200mm、PEプラスチック製。金型はシングルキャビティ。

-

金型キャビティの投影面積を求める: 投影面積は200mm×200mm=40000mm²。

-

キャビティ圧を把握する: PE材料の成形ガイドによると、キャビティ圧力は約20MPaである。

-

必要なクランプ力を把握する: クランプ力=40000mm²×20MPa=800000Nで約80トン。これに20%の安全率を加えると、約96トンの型締力が必要になります。つまり、型締力100トンの射出成形機を使用する必要があります。

適切なトン数を選択することで、射出成形における生産不良を減らすことができます。真

適正なトン数は、型開きを防ぎ、金型精度を向上させ、最終部品の欠陥を少なくする。

トン数の大きな機械は、常に製品の品質を向上させる。偽

部品によっては大きなトン数が必要な場合もあるが、小さな部品ではコスト高とサイクルタイムの長期化につながる可能性がある。

射出成形機のトン数選択における一般的な問題と解決策とは?

射出成形機に適切なトン数を選択することは、性能を最適化し、不良を防止するために不可欠です。重要な要素を理解することで、よりスムーズな生産工程を実現することができます。

適切な射出成形機のトン数を選択することは、過少または過負荷を避けるために非常に重要です。主な要因には、部品のサイズ、材料の種類、射出速度などがあります。適切なトン数は、機械の負担を防ぎつつ、高品質の部品と効率を保証します。

クランプ力不足

問題点:クランプ力が足りないと、射出工程で金型が完全に閉じず、バリやバリが発生し、製品の品質に影響する。

-

解決策クランプ力を再計算し、関連するすべての要素を考慮して計算してください。

-

解決策 金型設計時にキャビティレイアウトを最適化し、必要な型締力を低減する。

-

解決策 装置を選ぶ際には、クランプ力が不足しないよう、一定の安全係数を考慮すること。

過度のクランプ力

問題点:クランプ力が強すぎると、設備コストが上昇し、金型や設備に不必要な摩耗や損傷が生じます。

-

解決策 過剰な安全マージンを避けるため、必要なトン数(クランプ力)を正確に計算する。

-

解決策 適切な射出成形機を選択し、やみくもに高トン数の設備を追い求めないこと。

-

解決策金型設計を最適化し、高い型締力の必要性を減らす。

多数個取り金型の型締力計算

課題:多数個取り金型のキャビティ配置は型締力に大きな影響を与えるため、計算に誤差が生じやすい。

-

解決策 実際の状況に応じて適切なキャビティ配置を選択し、クランプ力が均等になるようにしてください。

-

解決策 クランプ力が正しく計算されていることを確認するために、専門的なソフトウェアを使ってシミュレーションと計算を行ってください。

-

解決策 マルチキャビティ金型を設計する際には、キャビティ配置が型締力に与える影響を考慮し、設計計画を最適化する。

適切なトン数を使用することで、射出成形機への過負荷を防ぐことができます。真

適正なトン数により、機械がその能力の範囲内で作動し、ひずみを防ぎ、効率を維持することができる。

トン数が高いほど、射出成形の品質は常に向上する。偽

より大きな金型には、より高いトン数が必要かもしれないが、それが必ずしもより良い品質を保証するわけではない。トン数が多すぎると、過密包装や部品の反りなどの問題を引き起こす可能性があります。

結論

トランクを使用する際の適切なトン数の選択 射出成形機6 は、どんなプロジェクトでも成功に欠かせない。

射出成形機のトン数に関する基本的な概念、適切なトン数を選択することの重要性、トン数を決定する手順、実際のケース分析、よくある問題とその解決策を理解することで、トン数とサイズの射出成形機を選択する際の指針を得ることができます。

製造工程で適切なトン数の射出成形機を選択することで、効率と品質管理を向上させ、同時にコストを厳しく管理し、製造工程の安全性を確保することができます。

この記事では、いくつかの詳細なケーススタディをまとめました。これらのケーススタディが射出成形機のトン数を選択するための貴重な参考資料となり、射出成形プロジェクトの成功に役立つことを願っています。

-

正しいトン数を選択することは、製品の品質、機械の効率、金型への不必要な損傷を避けるために不可欠です。 ↩

-

射出成形工程で製品の品質を確保し、不良を防止するためには、型締力を理解することが極めて重要です。 ↩

-

総投影面積の計算方法を理解することは、正確な金型設計と最終製品の品質を確保するために非常に重要です。 ↩

-

さまざまな材料のキャビティ圧力範囲を知ることは、射出成形工程で適切な材料と設定を選択するのに役立ちます。 ↩

-

必要な型締力を正確に計算することは、適切な射出成形機を選択し、生産の安定性を確保するために不可欠です。 ↩

-

射出成形機の総合ガイド:射出成形機は、工業生産に広く使用されている機器の一部です。 ↩