射出成形は、熱可塑性ポリマーや熱硬化性ポリマーから部品を製造する製造工程である。 射出成形 は、医療機器、自動車部品、消費者向け製品など、さまざまな製品の製造に使用されている。

を使用して高品質の部品を製造する。 射出成形 そのためには、構造設計の基本を理解することが重要です。このガイドでは、構造設計の原則と、それがどのように適用されるかについて説明します。 プラスチック射出成形部品.

プラスチックは、鉄鋼、セメント、木材とともに4大エンジニアリング材料として知られている。科学技術の進歩に伴い、プラスチックの用途はますます広がっている。機械設計に携わるエンジニアや技術者は、プラスチック部品の設計についてある程度の知識を持っておく必要がある。

このブログでは、プラスチック部品の構造設計のいくつかのポイントをまとめている。 射出成形 これは関連製品の設計に役立つ。

適度な肉厚

という観点から 射出成形 品質、金型から金型に注入される材料 射出成形 成形機は溶融液体から固体に冷却される。プラスチック部品の肉厚が大きすぎると、成形工程で凹みや収縮などの欠陥が生じやすく、小さすぎると、接着剤の供給が困難になり、キャビティへの充填が容易でなく、材料不足の原因となる。

プラスチック部品の肉厚はできるだけ均一であるべきであり、緩やかな遷移の形を取ることができ、また、成形工程における反り変形やその他の欠陥を避けるために、肉厚が均一になるように、局所的なくぼみの構造を使用することができます。

肉厚設計

肉厚の大きさは、製品が耐える必要のある外力、他の部品のサポートとして使用されるかどうか、支柱の位置の数、突出部分の数、選択されたプラスチック材料によって決まる。

一般的に、熱可塑性プラスチックの肉厚は4mmに設計されるべきである。経済的な観点からは、厚すぎる製品は材料費を増加させるだけでなく、生産サイクル「冷却時間」を延長し、生産コストを増加させる。

製品設計の観点からは、製品が厚くなると空洞や空隙が生じる可能性が高くなり、製品の剛性や強度が大幅に低下する。

理想的な肉厚分布は、間違いなくすべての切断点で均一な肉厚であるが、機能要件を満たすための肉厚のばらつきは常に避けられない。

この場合、厚いゴムから薄いゴムへの移行は、できる限り滑らかに行う必要がある。肉厚の移行が急激すぎると、寸法が不安定になったり、冷却速度の差や乱流による表面の問題が生じたりする。

一般に熱可塑性プラスチックの場合、収縮率(0.01mm/mm以下であれば、製品の肉厚変更を許容できるが、収縮率が0.01mm/mmを超えると、製品の肉厚変更は超えてはならない。)

一般に熱硬化性プラスチックの場合、製品の厚みが薄すぎると、運転中に製品が過熱してスクラップになることが多い。また、繊維入りの熱硬化性プラスチックは、フィラーの充填位置が薄すぎる傾向があります。

しかし、エポキシ樹脂のような流動しやすい熱硬化性プラスチックの中には、厚さが均一であれば0.25mmまで薄くできるものもある。

また、加硫成形という製造方法を使う場合は、厚いゴムのあるところから薄いゴムのあるところへプラスチックが流れるように、ランナーやゲート、パーツを設計する必要がある。

プラスチックの流れ方向が薄い部分から厚い部分に向かっている場合は、構造用発泡材を使用してキャビティの圧力を下げる必要がある。

平坦度ガイドライン

押出成形や硬化成形を含むほとんどのホットメルト作業では、均一な肉厚が非常に重要である。

厚い糊は薄い糊よりも冷えるのが遅く、ゲートが固まった後、ジョイントの表面に収縮の跡がつく。

これは、収縮マーク、熱応力、フレクシャーの歪み、色や透明度の違いにつながる可能性がある。

厚い接着剤から薄い接着剤への漸進的な変化が避けられない場合は、できるだけ漸進的な設計とし、肉厚比は3:1以内とする。下図が参考になる。

コーナーガイドライン

冷却時間が一定にならないようにするためには、コーナー部でも肉厚を均一にする同じルールが必要である。冷却時間が長いと収縮が起こり、部品の歪みや撓みの原因となります。

さらに、鋭角に丸められたコーナーは、しばしば部品の欠陥や応力集中を引き起こし、鋭角のコーナーは、しばしばメッキ工程後に望ましくない材料の蓄積を引き起こす。

応力が集中する部分は、荷重や衝撃で破損する可能性があります。角の丸みを大きくすることで、この欠点を解決し、応力集中要因を減らすだけでなく、プラスチックの流れがスムーズになり、完成品の離型が容易になります。

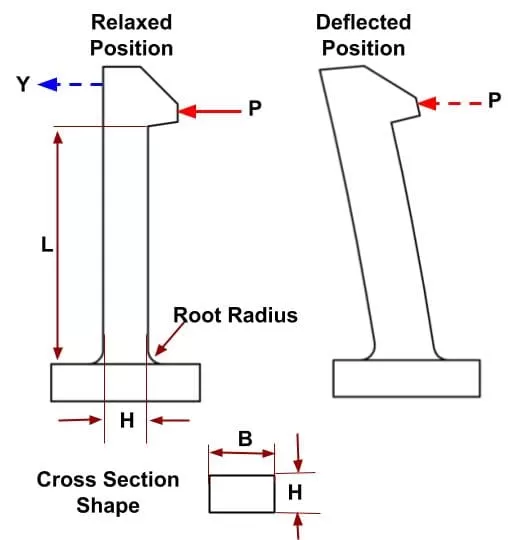

コーナーの設計ガイドラインは、張り出し梁のクランプ位置にも適用されます。この締結方法は、埋め込まれたカンチレバーアームを曲げるために必要とされるため、コーナー位置の設計は、コーナー円弧の位置Rが小さすぎる場合は、その応力集中係数(応力集中係数)が大きすぎるにつながることを示し、したがって、製品の曲げ時に壊れやすく、円弧の位置Rが大きすぎると、その後、簡単に収縮パーティングラインと中空が表示されます。

そのため、円弧の位置と肉厚は一定の比率を持つ。一般的に、アーク位置と肉厚の間には、理想的な値があります。

肉厚制限

プラスチック素材によって流動性は異なる。接着剤が厚すぎると収縮し、薄すぎるとプラスチックが流れにくくなります。参考までに推奨される接着剤の厚みをいくつか挙げておきます。

熱硬化性プラスチックの糊厚設計

補強材を使ったり、断面の形状を変えたりすることで、厚い設計のほとんどは解消できる。

材料費と製造コストを削減するだけでなく、元の設計と同様の剛性、強度、機能性を維持している。

異なる材料の肉厚の設計ポイント

ABS

a) 肉厚

肉厚は、製品設計において最初に考慮されるもので、一般的に1.5mmから4.5mmの範囲である。 射出成形.

この範囲より小さい肉厚は、短いプラスチック加工や小さな部品に使用される。一般的な肉厚は2.5mm程度である。一般的に、部品が大きくなるほど肉厚は厚くなり、部品強度とプラスチック充填性が向上します。

3.8mm(0.15インチ)から6.4mm(0.25インチ)の肉厚の構造用発泡材が利用できる。

b) 丸みを帯びたコーナー

推奨される最小フィレット半径は、塑性厚さの25%で、最も適切な半径は塑性厚さの60%です。

PC

a) 肉厚

肉厚は、荷重要件、内部応力、形状、外形、塑性流動、注入性、経済性によって大きく左右される。

PCの推奨最大肉厚は9.5mm。良好な結果を得るためには、肉厚は3.1mm以下が望ましい。強度向上のために肉厚を増やす必要がある場合は、リブやいくつかの補強構造でも同じ結果が得られます。

ほとんどのPC用途の最小肉厚は約0.75mmで、部品の形状やサイズによってはより薄い部分もあります。短いプラスチック加工は、肉厚0.3mmまで可能です。

肉厚の厚い部分から薄い部分への移行は、できる限りスムーズに行う。いずれの場合も、収縮と内部応力を避けるため、プラスチックは最も厚い部分からキャビティに入る。

均一な肉厚は非常に重要である。また、成形後の変形の問題を軽減するために、平面の角に関係なくこの要件を達成することが重要です。

LCP

a) 肉厚

液晶コポリマーは高せん断下で流動性が高いため、肉厚は他のプラスチックよりも薄くなる。最も薄いものは0.4mmで、一般的な厚さは1.5mm程度です。

追記

a) 肉厚

ゴムの一般的な設計厚さは4mmを超えてはならない。厚すぎると生産サイクルが長くなる。冷却時間が長くなり、プラスチックが空洞現象で収縮し、部品の物理的特性が低下します。

設計上は均一な肉厚が理想的だが、肉厚をずらす必要がある場合は、トランジションゾーンの応力集中を取り除く必要がある。収縮率が以下の場合は、肉厚を変更することができる。収縮率が上記の場合は、変更のみとする。

b) 角が丸い

アン 射出成形品 は、損傷や過度の抵抗なしに金型から出てくる必要がある。このような問題を避けるために、パーティングラインから部品の壁(ドラフト)。直角の設計は避けることである。

直角は節のようなもので、応力集中を招き衝撃強度を低下させる。角丸の半径は、肉厚の25%~75%が望ましく、一般的には50%程度が推奨される。

PA

a) 肉厚

ナイロンのプラスチック部品は、構造に必要な最小限の厚さで設計されるべきである。この厚みにより、材料を最も経済的に使用できる。成形後の変形をなくすため、肉厚はできるだけ均一にする。肉厚が厚いプラスチックから薄いプラスチックに移行する場合は、徐々に薄くするプロセスが必要です。

b) 角が丸い

推奨される丸めR値は、少なくとも0.5mm(0.02in)であり、これは一般的に許容できるが、可能であればより大きなR値を使用するようにする。なぜなら、R/T比の増加により応力集中係数の値は50%減少し、最適な丸め角度はR/Tの間だからです。

電源ユニット

a) 肉厚

最小肉厚は、流路距離が大きく長い場合は2.3mm(0.09in)。小さな部品は最小0.8mm(0.03in)でよく、流路距離は76.2mm(3in)を超えてはならない。

PBT

a) 肉厚

均一な肉厚を維持することが製品のコストにつながる。肉厚の薄さは、それぞれのプラスチックの特性によって異なります。設計前に使用するプラスチックの流動長の制限を知り、肉厚を決定することが望ましい。

荷重要件が肉厚を決定することが多いが、内部応力、部品形状、不均一性、形状などの他の要因もある。一般的な肉厚は、0.76mm~3.2mm~0.125in)です。

肉厚は均一であることが要求され、ゴムの厚い部分と薄い部分がある場合、厚い部分から薄い部分への移行は3:1のコーンバー比で緩やかに行われる。

b) 角が丸い

部品が損傷する最も一般的な現象は、鋭利な角によって引き起こされ、角の丸みを増やすことは、プラスチック部品の構造を強化する方法の一つです。応力が5%(3から3)減少した場合、肉厚に対する角丸の比率は3から増加します。これが推奨される最適性能である。

コラム(ボス)

上司のための基本設計ガイドライン

ボスは、製品の組み立て、物体の分離、他の部品の支持のために、ゴムの肉厚から突出するように設計されています。中空の支柱は、部品の挿入やネジの締め付けなどに使用できます。これらの用途には、壊れることなく圧力を支えるだけの強度が求められます。

ストラットは単独で使用せず、外壁に取り付けるか、できるだけ補強材と一緒に使用し、ストラットの強度を高め、接着剤がスムーズに流れるようにする。

また、ピラーの高さはピラーの直径の2.5倍を超えないようにする。 プラスチック部品成形.

鉄筋の使用に加えて、三角形の補強プレートも、特に外壁から離れた柱の補強によく使われる。

良質なスクリューと支柱の設計の組み合わせは、スクリューの機械的特性と支柱の穴の設計に依存する。

そのため、組み立ての観点からは、ゴムの厚みを部分的に厚くする必要がある。しかし、これは、収縮痕、ヒケ、空洞の形成、内部応力の増大など、望ましくない効果をもたらす可能性がある。

このため、支柱の導入孔や穿孔孔の位置は、製品の外壁から離しておく必要がある。後者は、支柱の強度を高めてより大きなねじりや曲げの力を支えるだけでなく、接着剤を充填し、空気の閉じ込めによる焦げを減らすのにも役立つ。

同じ理由で、外壁から離れた柱にも三角形の補強ブロックを補う必要があり、これは特に薄肉の柱の接着剤の流れを良くするのに有効である。

異なる素材の柱の設計ポイント

ABS

一般に、支柱の外径は内径の2倍あれば十分である。その結果、支柱の肉厚が接着剤の厚みと同じかそれを超えることがあり、材料重量が増加し、表面に収縮パターンと高い成形応力が発生する。

厳密に言えば、支柱の厚さは接着剤の厚さの50-70%でなければならない。この設計を採用した場合、支柱の強度は十分に得られませんが、表面収縮率は改善されます。

柱を補強するために、最小寸法から柱の高さの90%まで伸ばせる斜めの骨もあります。柱が側壁に近い位置にある場合は、リブを使って側壁と柱を連結し、柱を支えることができます。

PBT

ピラーは、ねじ込み、圧入、インレット・アセンブリーなどの機構でのアセンブリーによく使われ、ピラーの外径が内径の2倍あれば十分な強度がある。

ピラー・デザインはリブ・デザインの概念に基づいている。厚すぎるカットは、部品の外部収縮と内部真空を発生させます。ピラーをサイドウォールの横に配置すれば、リブでつなぐことができ、内径サイズを最大まで大きくすることができる。

PC

支柱は製品の組み立てに使われることがほとんどだが、他の物体を支えたり、物体を分離したりするために使われることもある。非常に小さな柱であっても、最終的には熱で溶けて内部の部品を固定するために使われるものもある。

サイドピラーは、強度を高めるためにいくつかのリブで連結する必要がある。

追記

ピラーは通常、部品の打ち込み、ねじの収集、ガイドピン、タッピング、またはタイトフィットに使用される。

可能な限り、支えのない独立したストラットは避ける。リブを追加して補強する。支柱が側壁からそれほど離れていない場合は、支柱と側壁をつなぐリブを使用する。

電源ユニット

ピラーは2つの部品を接続するために使用される。外径は内径の2倍、高さは外径の2倍を超えてはならない。

補強構造の設計原則

プラスチック部品に補強材をセットすることで、プラスチック部品の強度と剛性を向上させ、プラスチック部品の反りや変形を防ぐことができます。補強材の適切な位置を選択することで、プラスチック溶融物の流れを改善することができます。

補強材のサイズは一般的に以下の原則に従う:

1.補強材の肉厚は一般的に本体厚tの0.4倍、最大でも0.6倍を超えない;

2.鉄筋の間隔は4t以上、鉄筋の高さは3t以下;

3.スクリュー柱の補強は、柱の表面から少なくとも1.0mm下にある;

4.補強筋は、部品表面またはパーティング表面から少なくとも1.0mm下にあるべきである。

複数の鉄筋が交差している場合は、問題によって引き起こされる局所的な材料の蓄積の交差点に注意してください。

改善方法はこうだ:

1.補強材のずれ;

2.鉄筋の交差部を中空構造として設計する。

力のような細い補強材は、過度の圧力がかからないように、張力に耐えられるようにする必要がある。

プラスチック素材は弾性率が非常に低いため、不安定な問題が発生しやすい。これは、金属鋳物の設計で従う優先圧力の原則に反しており、特別な注意が必要である。

応力集中を避ける

プラスチック部品の構造設計では、鋭角コーナーの発生を避けるために特別な注意を払う必要がある。コーナーの形状の変化は連続的ではなく、ここに応力集中が生じ、亀裂につながる可能性がある。

プラスチック材料の強度は通常非常に低く、応力集中は損傷を引き起こしやすい。応力集中を避けるための主な対策は、部品の鋭角部分の構造的な形状を改善することである。例えば、面取りや角を丸くしたり、鋭角部分をなだらかな移行部に置き換えたりする。

部品の機能上、面取りや丸みを直接付けられない場合は、図1に示すリニアガイドの改良設計スキームを参考に、鋭角部の局所的な構造強度を下げ、丸みを付けた角部を内側にくり抜くことで、応力集中を低減することができる。

プラスチック・スレッドのスレッド形状は、三角形や長方形を避け、円形や台形が望ましい。

適切なダイススロープの設計

型抜き勾配は離型勾配とも呼ばれ、離型時の冷却収縮によってプラスチック部品が金型に密着したり擦れたりして、破損や変形を起こさないようにするために離型方向に設定される角度である。

射出成形品 は通常、製品が金型から容易に離脱できるように、エッジの内側と外側に傾斜角度をつけて設計されている。

製品の外壁が垂直で、金型開口部と同じ方向にある場合、プラスチックを成形した後に金型を開くのに大きな開口力が必要となり、金型を開いたときに製品を金型から離すのが困難になる可能性がある。

製品が出口角度をもって成形され、製品に接触するすべての金型部品が工程中に高度に研磨されていれば、製品の金型からの離型は容易である。

従って、出口角の考慮は製品設計プロセスにおいて不可欠である。

ダイの傾きの決定は、一般的に次の3つの原則に従う。

1.型抜きの角度は、一般に0.5°、1°、1.5°などの整数で表される(マットとニブルを除く);

2.金型の角度を取るプラスチック部品の外観は、金型から成形するのに有利な内壁の角度よりも大きい;

3.金型の外観に影響を与えることなく、より大きな角度を取る。PP、PEなどの特定の材料は強制的に離型させることができ、強制離型量は一般的にコアの最大断面積の5%を超えない。

ダイの傾斜の大きさ

出口角度の大きさに一定のガイドラインはなく、経験と製品の深さによって決まることがほとんどです。また、成形方法、肉厚、プラスチックの選択なども考慮されます。

一般に、高度に研磨された外壁には1/8度または1/4度の出口角度を使用することができる。深いパターンや織り模様のある製品では、それに対応した出射角の増加が必要で、通例、織り目が0.025mmごとに1度追加される。

出口角度と片エッジクリアランス、エッジ深さの関係を示した表が参考になる。

さらに、製品に長くて深いリブや小さな出口角が必要な場合は、エジェクターピンの設計に特別な処理を施す必要がある。

異なる素材に対する金型引き抜き勾配の設計ポイント

ABS

一般的には、サイド°から1°の適用で十分です。研磨パターンが出口パターンと同じ方向にあるため、出口角度がゼロに近くなることもあります。

パターニングされた側面の場合、深さ0.025 mmごとに出射角に1°を加える。正しい出射角は、エッチング・サプライヤーから入手できます。

LCP

液晶コポリマーは高弾性率で延性が低いため、設計では逆座屈を避ける必要がある。

すべてのリブ、壁際、柱などには、突出した接着剤レベルより上に最小限の出口角度を設ける。

壁の縁が深い場合、または研磨面やエッチング模様がない場合は、上記を追加する必要がある。

PBT

部品の表面仕上げが良い場合は、最低1/2°のリリース角度が必要です。

エッチング面は、深さ0.03 mmごとに1°のリリース角度が必要です。

PC

離型角度は、上下の成形エリアを含む、部品のどの側面や突起にも存在する。

一般的に、光沢のある表面は2°~2°で十分だが、エッチングされた表面は、深さ0.25mm(0.001インチ)ごとに1°の追加リリース角度が必要となる。

PET

プラスチック製品のリブ、ピラーサイドウォール、ランナーウォールなどは、リリース角度が1°に達することができれば十分です。

追記

PSの離型角度は非常に細かく、1°が標準的な方法である。離型角度が小さすぎると、金型キャビティから部品を離型するのが難しくなる。

いずれにせよ、どのようなリリース角度でも、まったく角度がないよりはましです。パーツがエッチングされている場合、例えばレザーパターンの深さであれば、深さ0.025 mmごとにリリース角度に1°を加えます。

金型構造からプラスチック部品の構造設計を考える

1. プラスチック部品の構造を設計する際には、複雑すぎる構造は避けるべきである。

射出成形の工程設備は金型であり、金型は射出成形の形状を反映したものである。 射出成形品.

プラスチック部品は構造が複雑なため、金型も複雑な構造にならざるを得ず、実現できない構造であっても、それを十分に考慮して設計する必要がある。 射出成形金型を作る 外観と機能を確保することを前提に、できる限りシンプルな構造にすることで、時間とコストを節約し、製品の品質を向上させることができる。

例えば、プラスチック部品には側面の溝や側面の穴が多く、製品が金型から射出方向に出るのを妨げるので、一般的にはコア抜きと傾斜トップの構造をとる。

凹部や側孔を射出方向と一致させたり、構造を貫通して接触するように設計すれば、機能の達成と外観の確保を前提に、金型構造を大幅に簡素化できる。したがって、プラスチック部品の構造を設計する際には、あまり複雑な構造は避けるべきである。

2. プラスチック部品の設計は、内部切削構造を避けるべきである。

内部カット構造を持つプラスチック部品は、金型を設計することはできませんまたは金型コア、隠された構造を使用する必要がありますで、その結果、i型から直接することはできません、または金型から分離されますが、これはの複雑さを増加させる。 金型製作金型の信頼性が低下し、スクラップが発生する可能性が高くなり、製造コストが上昇する。そのため、構造設計の際には、内部切削構造をできるだけ避ける必要がある。

3. プラスチック部品のデザインは、外観や組み立ての必要性から、時には横方向へのリリースが必要になることもある。

このため、金型の構造や、金型の構造が製品自体に与える影響を十分に考慮した設計が必要となる。

a) 斜めのトップとスライダーの問題:斜めのトップとスライダーは、金型分離の方向と金型分離の方向に垂直な方向に、動きがあります。パーティングダイに垂直な方向の斜めのトップとラインビットは、移動のための十分なスペースを持つために、動きをブロックするゴムビットを持つことはできません。

b) 垂直面の処理:いくつかのプラスチック部品の外観は、傾斜がないことが要求される。

配線でスライダーを行く、配線が明らかに避けるために、一般的に、顔と顔の交差点に配線を置く、プラスチック部品の設計は、この場所の特別な特性を考慮する必要があります。

プラスチックの非等方性を考慮した設計

プラスチックは金属のように等方性でない場合があり、そのような場合は欠点を避けるために同じ方向にする必要がある。

例えば、補強材入りのプラスチックの場合、溶融プラスチックと一緒に流れる補強繊維の軸方向が材料の流れ方向と同じであるため、接着剤の流れ方向は部材が大きな荷重を受ける方向と同じにする必要があります。

補強繊維入りのプラスチックでできた補強材入り梁状構造物は、その主荷重を支える方向が補強材の長さ方向であるため、接着剤の正しい供給方向も長さ方向でなければならない。

部材を多点で接着する場合、力の方向が融着線と平行になることは避けるべきである。なぜなら、2本以上の接着剤の流れが交わる部分は、接着剤の温度低下により接着強度が低下し、破断しやすくなるからです。正しい プラスチック射出成形 設計方法は、力の方向がメルトラインに垂直か、ある角度であることである。

組み立ての観点からプラスチック部品の構造設計を考える

プラスチック材料は弾性係数が小さい、つまり材料が柔らかく、成形工程が金属部品と異なるため、プラスチック部品の公差精度は一般的に金属部品よりはるかに低い。

したがって、構造を設計する際にはこの特性に注意を払う必要があり、サイズが大きく公差が小さいという状況は避けなければならない。

サイズが大きくなればなるほど、部品の累積変形は大きくなり、公差精度への影響も大きくなる。接着は、プラスチック部品の一般的な組み立て方法のひとつです。

プラスチック部品の接合は、接合界面が引裂張力を受けるべきでない場合は避けるべきであるが、その理由は引裂抵抗性が低いからである。

正の張力の状態では、接着界面が引き裂き張力の根源となるため、せん断接着強度の状態ほど接着強度は強くなく、せん断接着界面の面積は一般に正の張力の状態での接着界面の面積よりも大きいため、引き裂き抵抗が強くなる。

ボルト接続もプラスチック部品の一般的な組み立て方法の一つです。プラスチックの強度が非常に低いため、通常はネジをかむのに十分ではありませんが、大きな力の場合には、直接プラスチック製のセルフタッピングネジに埋め込まれていない。

さらに、フラットヘッド・ボルトやリベットによる接続は、より大きな面積のライナーを使用して、力のかかる面積を増やすべきである。

製品構造設計ガイドライン - スナップ・ジョイント

スナップ・ジョイントの基本設計ガイドライン

スナップ・ジョイントは、スナップ・ジョイントの組み合わせ部品が完成品の製造と同時に形成されるため、製品の組み立てに便利で経済的な方法を提供し、組み合わせが必要なスナップ・ジョイントの両側がスナップされている限り、組み立てにはネジやメッシュなどの他の締結付属品を使用する必要はない。

クラスプのデザインはさまざまな幾何学的形状を持つことができるが、動作原理は一般的に同じである。2つの部品がクラスプされると、一方の部品のフック状部品は、フランジ部品が完成するまで、隣接する部品のフランジ部品によって押しやられる。

座屈の動作原理

ファスナーのデザインは、機能によってパーマネントタイプとリムーバブルタイプに分けられる。パーマネントタイプは取り付けは簡単だが取り外しは容易ではなく、デタッチャブルタイプは取り付けも取り外しも簡単である。

その原理は、着脱式ファスナーのフック状部分に適切な出入角度を設け、着脱の動作を容易にするもので、出入角度の大きさは着脱に必要な強度に直接影響する。

パーマネントタイプの留め具は、入口の角度だけで、出口の角度がないため、一度留めると、接続された部品はセルフロック状態になり、簡単に取り外すことはできません。永久式留め具と取り外し可能な留め具の概略図をご参照ください。

永久ファスナーと着脱式ファスナーの原理

バックルの形状で区別すると、リングタイプ、片側バックル、ボールタイプなどに大別される。

以下はバックルの種類の一覧である。

球形バックル(着脱式)

バックルビットの設計は、一般的にオーバーハングビームタイプの方法と不可分であり、オーバーハングビームタイプの拡張は、リング型バックルまたはボール型バックルです。いわゆるオーバーハングビームタイプは、弾性的に元の形状に戻った後、塑性自体のたわみ変形特性を利用したものです。

座屈の設計は、力の組み立てなどの計算が必要であり、組み立て後の応力集中の漸進的な挙動は、塑性特性から考慮する必要がある。

一般的に使用されているサスペンション・ビームのバックルは定断面ですが、サスペンション・ビームの変形を大きくしたい場合は、片側の厚みを徐々に元の半分まで薄くするグラデーション・カットを使用することができます。その変形は定断面よりも60%以上大きくなります。

異なる切断形態の座屈と変形の比較

この留め具の弱点は、留め具の2つの組み合わせ部分、すなわちフック延長部分とフランジ部分が、繰り返し使用すると変形しやすく、さらには破断しやすいことであり、破断した留め具は修復が困難である。

バックルと製品は同時に成形されるため、バックルの損傷は製品の損傷でもある。このため、バックル装置を複数のバックルを同時に共有するように設計することで、個々のバックルの損傷によって装置全体が作動できなくなることを防ぎ、バックルの寿命を延ばすことができる。

バックル装置のもう一つの弱点は、バックル関連寸法の公差要求が非常に厳しく、バックル位置が多すぎるとバックル破損を形成しやすく、逆にバックル位置が少なすぎると組立位置の制御や部品の組み合わせが難しくなり、ツールセット現象が現れることである。

結論

本稿は、プラスチック部品の構造設計においてよく遭遇し、無視されやすい問題点をまとめたに過ぎない。実作業で研究し、まとめ、実務での経験を積み重ねてこそ、合理的な構造で優れた性能を持つプラスチック部品を設計することができる。