射出成形は、金型に溶融材料を注入して複雑な部品を作る一般的な製造プロセスです。自動車、電子機器、消費財などの業界で広く使われている。

射出成形は、プラスチック、金属、セラミックなどの材料を使用して、精密な部品を大量生産することができます。複雑な形状の製造、材料の無駄の最小化、部品の一貫性の維持に効率的です。

この概要では射出成形の基本について説明しますが、材料、機械の種類、金型設計を理解することが製造工程を最適化する鍵です。あなたのプロジェクトに適したセットアップを選択する方法を発見するために深く潜ってください。

射出成形は、大量生産において費用対効果が高い。真

射出成形は、大量生産時の単価が低いため、大量生産に最適です。

射出成形はプラスチック部品にのみ適している。偽

射出成形は、金属、セラミックス、複合材料など、さまざまな材料に使用することができ、その用途はプラスチック以外にも広がっている。

射出成形とは?

射出成形は、溶融した材料を金型に注入してさまざまな部品を作る製造工程で、自動車、消費財、医療機器などの産業で一般的に使用されている。

射出成形は、溶かした材料を金型に注入して部品を作る。特に自動車、電子機器、医療業界では、高速でコスト効率が高く、大量生産に最適です。主な利点は、精度、スピード、大量生産効率などである。

射出成形は射出成形とも呼ばれ、射出と成形を組み合わせた成形方法である。射出成形法の利点は、生産速度が速いこと、効率が高いこと、操作が自動化されていること、色の種類が豊富であること、形状が単純なものから複雑なものまであること、サイズが大きいものから小さいものまであること、製品のサイズが正確であることです。

製品は更新が容易で、複雑な形状の部品にもできる。射出成形は次のような用途に適しています。 大量生産1 や複雑な形状の製品などの成形加工分野。

一定の温度で完全に溶融したプラスチックをスクリューで攪拌し、金型キャビティに高圧で射出し、冷却固化後、成形品を得る。この方法は、以下のような部品の大量生産に適している。 複雑な形状2 重要な加工方法のひとつである。

射出成形は大規模生産に適している。真

射出成形は、その効率性、精度、複雑な部品を迅速かつ一貫して作成する能力により、大量生産に優れています。

射出成形は、あらゆる素材に対して低コストのオプションです。偽

射出成形は大量生産では費用対効果が高いが、特にカスタム設計や少量生産の場合、初期設定や金型費用が高額になることがある。

射出成形の仕組み

射出成形は、次のような製造工程である。 溶融プラスチック3 を金型に注入し、精密な形状やサイズの部品を作る。複雑な製品の大量生産に広く使われている。

射出成形では、溶融プラスチックを金型に注入し、冷却固化させて目的の形状を形成します。スピードと一貫性があり、大量生産に最適です。

射出成形は、溶融したプラスチック材料を金型に注入し、冷却して固化させるプラスチック製造プロセスである。

射出成形の基本原理とは?

-

加熱と溶解: プラスチック粒子または粉末を、通常は射出成形機で溶けるまで加熱すること。溶けたプラスチックは厚く液状になり、射出成形機で金型に押し込むことができる。

-

金型に詰める: 射出成形機で溶融プラスチックを金型に射出する。射出成形機は高い圧力をかけてプラスチックを流動させ、金型のキャビティ全体を満たす。

-

冷却固化: 金型内のプラスチック材料は冷えて固まる必要がある。冷却時間と温度は、材料の種類や厚さなどの要因によって異なります。金型の具体的な設計も冷却時間と品質に影響します。

-

金型を開いて取り出す: その後 冷却凝固4金型を開いて成形品を取り出します。通常、金型には離型剤が塗布されており、成形品を金型から取り出しやすくしている。

-

バリ取り、トリミング、加工: 成形品を取り出したら、余分なプラスチック材料やバリを取り除き、成形品をトリミングして加工する必要がある。これは手作業でも機械でもできる。

-

検査と梱包: 最後に、完成品を検査して品質が要件を満たしていることを確認し、梱包して輸送する必要がある。

射出成形のプロセスフローとは?

-

金型の準備: 欲しいプラスチック製品を作るための金型を事前に準備する必要がある。これには、金型の設計、製作、設置が含まれる。金型の設計は、希望する製品の形状、サイズ、材料特性に基づいて行う必要があります。金型を作る際には、どのような材料を使うか、金型はどの程度の精度が必要かといったことを考える必要があります。

-

プラスチック材料の準備: 作りたい製品の要求に応じてプラスチック材料を選び、加工する必要がある。通常は、プラスチックのペレットや粉末を溶けるまで加熱し、溶けたプラスチックを機械を使って金型に射出します。

-

注射をする: 射出成形とは、射出成形機を使って高温のプラスチックを金型に射出することである。射出成形機の圧力、スピード、温度をコントロールし、正しい射出を行う必要があります。

-

冷却: 射出した後は、プラスチックが冷えて固まるのを待たなければならない。どのくらい時間がかかるか、どのくらい高温にしなければならないかは、使用するプラスチックの種類や厚さによって異なる。

-

型開き: 冷却後、金型を開いて成形品を取り出す必要がある。金型を開くには、手動、機械式、油圧式などさまざまな方法がある。

-

デスラッグ、トリミング、加工: 成形品を取り出した後、余分なプラスチック材料を取り除き、表面を平らにし、必要な穴を加工するために、デスラグ、トリミング、加工を行う必要がある。

-

検査と梱包: 最後に、出来上がった製品に問題がないかを検査し、箱に入れてお客様にお送りします。

射出成形は、大量の部品を生産するための最速の方法です。真

射出成形は、最小のサイクルタイムで大量の同一部品を迅速に生産することができる。

射出成形はプラスチック素材にしか使えない。偽

射出成形は、金属、シリコーン、ゴムなどの他の材料にも使用することができ、製造における汎用性を広げている。

射出成形の材料とは?

射出成形では、熱可塑性プラスチック、熱硬化性樹脂、エラストマー、金属など、さまざまな材料を使用します。適切な材料を選択することで、成形品の耐久性、強度、品質が保証されます。

一般的な射出成形材料には、ABS、ポリカーボネート、ナイロンなどの熱可塑性プラスチックや、熱硬化性樹脂、エラストマーなどがあります。材料の選択は、強度、柔軟性、耐熱性など、部品に要求される特性によって異なります。

ポリプロピレン(PP)

ポリプロピレンは、軽量で高強度、耐久性に優れ、耐食性と化学的安定性に優れたプラスチックです。自動車、医療機器、家庭用品など幅広い用途で使用されています。低コストで加工が容易なため人気が高い。そのため、射出成形業界で最も一般的に使用されている材料のひとつです。

ABS

ポリプロピレンは、軽量で高強度、耐久性に優れ、耐食性と化学的安定性に優れたプラスチックです。自動車、医療機器、家庭用品など幅広い用途で使用されています。低コストで加工が容易なことも人気の理由だ。そのため、射出成形業界で最も一般的に使用されている材料のひとつです。

ポリエチレン(PE)

ポリエチレン(PE)は、柔軟で安価なことで知られる軽量プラスチックである。HDPEやLDPEなどさまざまな種類があり、包装や容器から農作物や玩具まで、さまざまな産業で使用されている。

ポリエチレンは、錆や風雨、化学薬品に侵されにくいプラスチックで、パイプや容器、ビニール袋などに多く使われている。ポリエチレンは、-50℃から90℃まで使用できる。

ポリスチレン(PS)

ポリスチレンは透明な硬質プラスチックで、もろく、しばしば強度を高めたり、分子構造を変化させたりする必要がある。PSは包装、食品容器、使い捨て食器によく使われ、電気ハウジング、日用品、ビデオディスクなどを作る。ポリスチレンの使用温度範囲は-40℃~100℃である。

ナイロン(PA)

ナイロンは、機械的特性、化学的安定性、耐衝撃性に優れた高強度耐熱性プラスチックである。自動車、電子機器、玩具、衣料品などの産業で広く使用されている。使用温度範囲 ナイロン5は-40℃~120℃である。

ナイロン、特にナイロン6またはPA6は、強く、丈夫で、耐摩耗性があることで知られています。機械部品の製造に最適で、ギアやベアリングなど、速く、長持ちし、適切に製造する必要のある部品に多く使用されています。

ポリカーボネート(PC)

PC(ポリカーボネート)は、シースルーで強靭、高熱に耐えることで知られています。優れた光学特性、強度、加工性、熱安定性、電気特性を持っています。電子機器、車のライト、眼鏡などに使われている。100℃から120℃まで対応可能。

アセタール/ポリオキシメチレン樹脂(POM)

アセタールやデルリンとしても知られるPOMは、形状が変化しない超強力なエンジニアリング・プラスチックです。滑りやすく磨耗しないうえ、耐薬品性にも優れている。そのため、ギアやブッシングなど、適度な強度が求められる部品の製造に使われている。

酢酸セルロース(CA)

酢酸セルロースは生分解性プラスチックの一種で、環境にやさしく、優れた加工性能と物性を持っている。食品包装、玩具、医療機器などの分野で使用されている。使用温度範囲は-40℃~100℃です。

熱可塑性プラスチックは、射出成形で使用される最も一般的な材料である。真

熱可塑性プラスチックは、加工が容易で幅広い用途に使えることから人気がある。

射出成形には熱硬化性樹脂が常に最適です。偽

熱硬化性樹脂は耐熱性が必要な特定の用途には理想的だが、一般的な成形作業では熱可塑性樹脂に比べて必ずしも最良の選択とは言えない。

射出成形の種類とは?

射出成形は多用途の製造プロセスであり、さまざまな用途向けにいくつかのタイプがあり、それぞれがスピード、コスト、製品品質において独自の優位性を持っている。

射出成形の主な種類には、標準成形、マルチショット成形、インサート成形がある。これらの方法は、使用される材料の数、サイクル時間、部品の複雑さによって異なります。マルチショット成形では、1つの部品に異なる材料を使用することができ、インサート成形では、部品を金型に入れてオーバーモールド成形を行います。

ガスアシスト射出成形

窒素を使って金型の中で溶けたプラスチックを押し出し、中空の部品を作ることで、プラスチックの使用量を減らし、より強度の高い部品を作ることができる。

液状射出成形(LIM)

液状シリコーンゴム(LSR)または同様のエラストマーを高圧でキャビティに注入し、複雑な形状のフレキシブルパーツを製造するのに非常に適しています。

金属射出成形

金属加工工程。金属粉末と結合材からブロックを形成した後、射出成形技術で成形・硬化させ、高温で後加工する。最後に結合材を除去し、粉末を焼結して製品を得る。

反応射出成形 (RIM)

プラスチックの代わりに熱硬化性ポリマーが使われる。金型でプレスした後、触媒と混合し、硬化させる。最も一般的なRIM材料はポリウレタンである。

液状シリコーン射出成形

RIMと同様、液状のシリコーン(ゴム)を金型に注入し、硬化させる。この工程は、本格的な生産の前に、さまざまな材料構成をテストするために使用できる。

マルチショット成形では、1つの部品に複数の材料を使用することができます。真

マルチショット成形は、異なる射出ユニットを使用して、1サイクルで複数の材料を重ね合わせ、複雑な多材料部品を提供する。

インサート成形は、余分な成形工程を必要とする。偽

インサート成形は、金型内であらかじめ成形された部品を使用するため、追加工程の必要性を減らすと同時に、高品質で耐久性のある部品を提供します。

射出成形の欠点とは?

射出成形には多くの利点があるが、初期費用が高い、金型が複雑、部品設計の柔軟性に限界があるなどの欠点もある。

射出成形の主な欠点は、セットアップコストが高いこと、金型製造のリードタイムが長いこと、特定の部品では設計の複雑さに制限があることなどが挙げられる。さらに、初期投資が高いため、少量生産では費用対効果が悪い場合もある。

高い金型初期費用

射出成形の大きな欠点の一つは、金型を作るのにお金がかかることです。特定の部品形状に合わせて金型を設計・製造することは、特に複雑で入り組んだデザインの場合、非常に高くつく可能性があります。この初期投資は、生産数が少なかったり予算が限られていたりする企業にとっては、破格の値段になることもある。

スタートまでに時間がかかる

射出成形は通常、3Dプリンティングのようなラピッドプロトタイピング手法に比べ、セットアップと開始までに時間がかかる。パーツを大量に作り始める前に、金型を設計・製作し、金型トライアルを行い、プロセスパラメーターを調整する必要があります。そのため、コンセプトから完成部品までの時間は、より迅速なプロトタイピング手法よりも長くなる可能性があります。

サイズ制限

射出成形は、特に大きな部品の場合、サイズが制限されることがある。射出成形機のサイズと金型キャビティのサイズによって、製造できる部品の最大サイズが制限されることがあります。大きな部品を作るには、特別な設備や複数の金型キャビティが必要になる場合があり、その分コストが高くなり、複雑にもなります。

設計上の制限

射出成形は、あらゆる形状やディテールを作ることができる非常に汎用性の高い成形方法ですが、部品を設計する際に考えなければならないこともあります。鋭い角のような形状もあります、 薄い壁6穴が深かったりすると、金型への充填、部品の冷却、金型からの取り出しが難しくなる。

射出成形部品を設計する場合、抜き勾配の角度や肉厚など、部品が製造可能かどうか、品質が良いかどうかを確認するために考えなければなりません。アンダーカットや奇妙な形状の部品がある場合、金型に余分なものを入れたり、部品を作るために余分な工程が必要になることがあります。

射出成形は初期設定コストが高い。真

射出成形に必要な金型は高価で、特注品にする必要があるため、初期投資がかさむ。

射出成形は大規模生産にのみ適している。偽

射出成形は大規模生産に理想的だが、試作金型や小ロット生産にも対応できる。

射出成形の利点とは?

射出成形は非常に効率的な製造プロセスであり、無駄を最小限に抑えながら精密で高品質な製品を提供します。自動車、電子機器、医療機器など、さまざまな業界で使用されています。

射出成形は、迅速な生産、設計の柔軟性、高い再現性、大量生産における費用対効果などの利点を提供します。無駄を最小限に抑え、人件費を削減し、安定した部品品質を保証します。

高精度

射出成形は、非常に厳しい公差と一貫した寸法の部品を作ることができるプロセスです。射出成形は、複雑な形状や細部の入り組んだ部品を正確に作ることができるため、それぞれの部品が想定されたとおりの仕上がりになります。

複雑なディテール

射出成形が優れている点のひとつは、細部まで凝ったパーツを作れることだ。これには、薄い壁、派手なパターン、アンダーカット、スレッド、他の製造方法では難しいか不可能なその他の派手なディテールが含まれます。

耐久性

射出成形部品は丈夫です。丈夫にできています。射出成形の工程では、材料が均等に行き渡るようにするため、部品は頑丈で、衝撃に耐えることができます。簡単には摩耗しません。簡単には壊れない。天候に左右されることもない。だから、あらゆる業界のあらゆるものに使用できるのです。

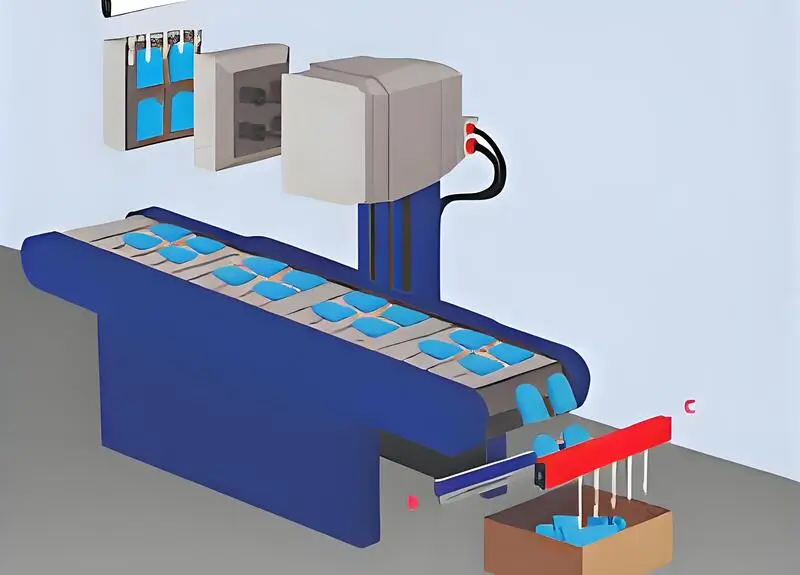

オートメーション

射出成形は超自動化されているので、早く進み、人のコストも節約できる。自動化された射出成形機は、人の手を少し借りるだけで常に稼働させることができるので、常に同じ部品が出来上がり、たくさん作ることができます。これはまた、部品を本当に速く作ることができるということでもあり、必要なときに必要な人に届けることができ、必要であればたくさん作ることができます。

大量生産における費用対効果

プラスチック射出成形金型の初期費用は高額になることがありますが、射出成形は大規模生産では非常に費用対効果が高いです。一度金型を作れば、1個あたりのコストは大幅に下がるので、射出成形は同じものを大量に作るのに最適な選択なのです。

幅広い素材

射出成形は、熱可塑性材料、熱硬化性材料、エラストマー、複合材料など、さまざまな材料を扱うことができます。つまりメーカーは、機械的特性、耐薬品性、見た目の美しさなど、特定のニーズに最適な素材を選ぶことができるのです。

後処理の軽減

射出成形された部品は、滑らかな表面と正確な寸法で金型から出てくるため、通常、後加工はあまり必要ありません。つまり、機械加工や研磨、仕上げ加工をする必要がないため、時間とコストの節約になります。さらに、射出成形は非常に一貫性があり精密であるため、不良品が少なく、再加工や修正をする必要がありません。

射出成形は、大量生産において高い精度と一貫性を保証する。真

射出成形は高精度で同一の部品を作ることができるため、均一性が重要な大量生産に適している。

射出成形は、小ロットを生産するのに最も安価な方法である。偽

射出成形は大量生産では費用対効果が高いが、初期設定費用がかかるため、3DプリンターやCNC機械加工などの他の方法と比べると、小ロットでは経済的でない。

射出成形の用途は?

射出成形は、自動車、家電、医療機器、包装などの高品質部品の製造に広く使用されており、製造における精度と効率性を提供している。

射出成形は、自動車、エレクトロニクス、ヘルスケアなどの産業で、複雑で耐久性のある大量生産部品の製造に使用されています。自動車部品からプラスチック筐体、医療機器に至るまで、あらゆるものの製造に最適で、高い精度と低い製造コストを実現します。

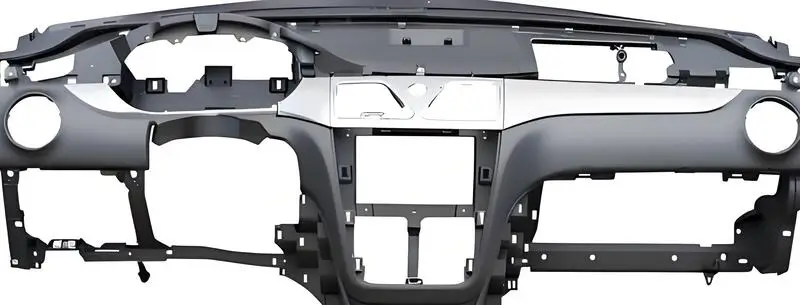

自動車産業

自動車産業は射出成形のビッグユーザーである。射出成形は、ダッシュボード、ドアハンドル、中央制御パネルなどのような多くの自動車部品を作るために使用することができます。自動車生産工程では、射出成形は生産効率を大幅に向上させ、射出成形サイクルを短縮することができます。

射出成形は、自動車部品をより速く、より良く作ることができる。より正確で、より良い表面仕上げの自動車部品を作ることができる。自動車市場はハイエンド市場であるため、これは重要である。

電子産業

電子産業も射出成形の重要な応用分野である。射出成形は、様々な電子製品のハウジング、ブラケット、ソケット、および他の小さな部品を製造するために使用することができます。

射出成形はまた、製品の保護性能、美観、耐久性を大幅に向上させることができる。電子製品の大量生産において、射出成形は高効率、安定性、再現性などの長所があり、大規模かつ高速生産のニーズを満たすことができる。

医療業界

射出成形は医療分野でも使われるようになってきている。注射器、輸液セット、体外循環装置など、あらゆる医療機器、器具、金型などを作ることができる。射出成形は、医療製品の製造において、高いレベルの精度、再現性、品質管理を持っており、医療要件を満たす高品質の製品を作ることができます。

家電業界

射出成形は、テレビ、洗濯機、冷蔵庫などの家電製品の製造など、家電業界でも広く使用されています。射出成形は、様々な家電製品の複雑なニーズに応えることができ、効率的で安定した制御可能な生産能力を備えています。

射出成形は、プラスチック部品の大量生産に適している。真

射出成形は同じ部品を大量に作ることに優れているため、大量生産が必要な業界に最適です。

射出成形は、小ロットの生産にはコスト効率が悪い。偽

射出成形はセットアップ・コストが高いが、大量生産によって費用対効果が高まり、時間の経過とともにユニットあたりのコストを大幅に削減できる。

射出成形の欠陥とは?

射出成形の欠陥は、製品の品質や製造効率に影響を与えます。一般的な欠陥を理解することで、製造工程を最適化し、無駄を省くことができます。

射出成形の欠陥には、ヒケ、反り、バリ、ショートショットなどがあります。これらの問題は、不適切な温度、圧力、冷却速度などの要因によって発生し、最終製品の強度や外観に影響を与えます。

反り

反り変形とは、射出成形品の形状が変形したり、反ったりすることで、製品の形状精度の要求を満たさないことを意味します。射出成形金型設計と射出成形生産において、よくある解決しにくい製品欠陥の一つです。

材料の硬度、強度、靭性、安定性などの特性は、製品の反りに大きな影響を与えます。材料特性が悪かったり、条件を満たしていないと、射出成形後に製品が反ってしまう。加熱、冷却、切断、溶接などの工程の温度と速度が生産工程で正しく制御されなければ、製品は反る。

表面層間剥離

表面剥離とは、部品の表面が剥離性コーティングのように薄い層に分離することです。これは、材料中の汚染物質や離型剤の使いすぎが原因で起こります。

層間剥離は、パーツの強度と見栄えを台無しにします。金型の温度を変えたり、離型剤を少なくしたり、成形前にプラスチックが乾いていることを確認したりすることで、これを防ぐことができます。

シンクマーク

シンクマークとは、成形品の表面に見られる小さなへこみやくぼみのことです。これは、プラスチックが不均一に冷却されたり、金型に完全に充填されなかったりした場合に起こります。この記事では、ヒケの世界に飛び込み、その原因を突き止め、パーツを滑らかで完璧に仕上げるためにヒケを取り除く方法を学びます。

溶接ライン

メルドラインまたはウェルドラインは、金型を通過する過程で溶融樹脂の2つの流れが出会う線です。このラインは通常、形状の穴の周囲に形成される。プラスチックが穴の周りを流れるとき、2つの流れが出会うところに目に見える線ができます。

溶接線は良くない。パーツを弱くする。樹脂が冷たすぎたり、注入が遅すぎたり、圧力が足りなかったりするとウェルドラインができます。金型を変えればウェルドラインをなくすことができます。バッフルを取ればいい。

フローライン

フローラインとは、複雑な模様のことで、多くの場合、表面の変色、筋、または部品のばらつきである。これらのマークは、プラスチック射出成形金型内を溶融プラスチックが通過する過程を視覚的に表現したものです。プラスチックが異なる速度で動くと、固まる速度も異なり、このような線ができます。

フローラインが見られる場合は、注入速度または圧力に問題がある可能性があります。肉厚を一定にし、ゲートが正しい位置にあることを確認することで、この欠陥を最小限に抑えることができます。

ショートショット

ショート・ショットとは、樹脂が金型に入りきらないことで、その結果、完全でない部品が出来上がり、それを使用することができません。金型内の流れの制限、小さなゲート、ゲートの閉塞、気泡の閉じ込め、射出圧力の不足などがショートショットの原因となります。

これらの問題を理解することは、射出成形プロセスを最適化し、完全で一貫した部品生産を保証するために非常に重要です。

ショート・ショットとは、樹脂が金型に入りきらないことで、その結果、完全でない部品が出来上がり、それを使用することができません。金型内の流れの制限、小さなゲート、ゲートの閉塞、気泡の閉じ込め、射出圧力の不足などがショートショットの原因となります。

泡

気泡(真空気泡)の中のガスは非常に薄く、真空の気泡である。一般に、型開きの瞬間に気泡が見られる場合は、ガス干渉の問題である。真空の気泡ができるのは、プラスチックの充填が不十分か、圧力が低すぎるためです。金型が急冷されると、キャビティの隅の燃料が引っ張られ、体積が減少します。

射出成形機の温度、圧力、速度、その他のパラメーターがうまく制御されていないと、射出成形品に気泡が発生する。

温度が高すぎたり、圧力が低すぎたりすると、原料がスムーズに流れず、気泡が発生し、速度が速すぎたり遅すぎたりすると、射出成形品内のガスが排出される時間がなくなり、気泡が発生する。

黒い斑点

射出成形部品の黒点は、射出成形の過程でプラスチックに混入する不純物、異物、劣化生成物によって発生します。その結果、プラスチック部品の表面や内部に黒い粒子や斑点が生じます。黒点の大きさ、分布、密度は、不純物や異物の性質と量に関係しています。

ヒケは射出成形の冷却ムラによって発生する。真

シンクマークは、金型の厚い部分が薄い部分よりもゆっくりと冷却され、表面に窪みが生じたときに現れる。

反りは常に温度の問題から発生する。偽

反りは、温度の問題だけでなく、不均一な部品設計や金型冷却によっても生じることがある。

結論

射出成形は世界で最もポピュラーな製造方法である。自動車部品から医療機器、玩具に至るまで、あらゆるものの製造に使用されています。高速で効率的であり、他の方法では不可能な複雑な形状や特徴を持つ部品を作ることができる。

この記事では、射出成形とは何か、射出成形がどのように機能するのか、なぜこれほど人気があるのかを説明します。また、射出成形のさまざまな種類、使用できるさまざまな材料、そしてあなたが遭遇するかもしれないいくつかの問題についてもお話します。射出成形ユニットは、射出成形プロセスに不可欠であり、生産される成形プラスチック部品の品質、効率、再現性に重要な役割を果たしています。

-

大量生産のための射出成形の利点について学ぶことは、企業が製造のニーズに対して十分な情報を得た上で決断するのに役立ちます。 ↩

-

射出成形が複雑な形状をどのように扱うかを探ることで、射出成形の多用途性とさまざまな産業での応用について洞察することができる。 ↩

-

溶融プラスチックの役割を理解することで、射出成形プロセスに関する知識が深まり、より良い製品設計と製造効率につながります。 ↩

-

冷却と凝固が部品の品質に与える影響を探ることは、より高い精度と耐久性を実現するための射出成形プロセスの最適化に役立ちます。 ↩

-

PA6、PA66、PA12、PA1010は4種類のナイロン射出成形プロセスの紹介です:ナイロンポリアミド(略してPA)は、ポリアミド樹脂からなるプラスチックです。 ↩

-

について学ぶ 薄肉射出成形の利点 : 薄肉射出成形で最も重要な要素の一つは、部品全体に均一な肉厚を維持することです。 ↩