新しい成形プロセスをお探しなら、反応射出成形という言葉を聞いたことがあるだろう。このプロセスは、その多くの利点のためにますます人気が高まっています。このブログでは、反応射出成形とは何か? 反応射出成形 その主な利点のいくつかを紹介する。

反応射出成形(RIMプロセス)とは?

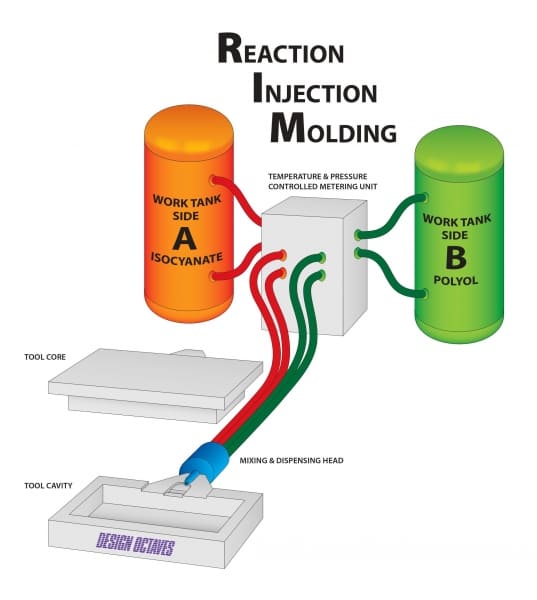

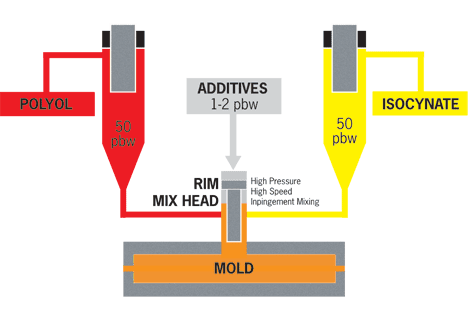

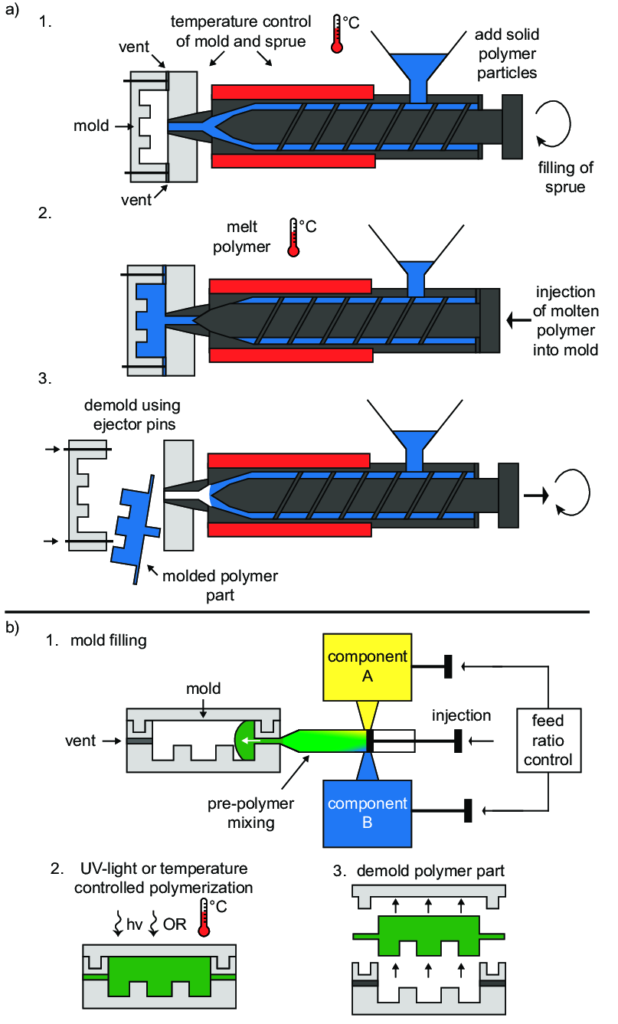

反応射出成形 (RIM)とは、化学的活性が高く相対分子量の小さい2成分材料を衝撃によって混合し、室温・低圧の密閉金型に注入して重合、架橋、硬化の化学反応を完了させ、製品を形成するプロセスである。

ニューテクノロジー・フォーラムによると 反応射出成形 シェア:この重合反応と新しいプロセスを組み合わせた。 射出成形 は、原料の混合効率が高く、流動性がよく、原料配合の自由度が高く、生産サイクルが短く、コストが安いという特徴があり、肉厚の大型製品の生産に適しているため、世界中から注目されている。

反応射出成形の起源と発展

同時に、RIM技術の応用分野、特に自動車産業における応用分野を広げるため、このプロセスは繊維強化技術も導入した。

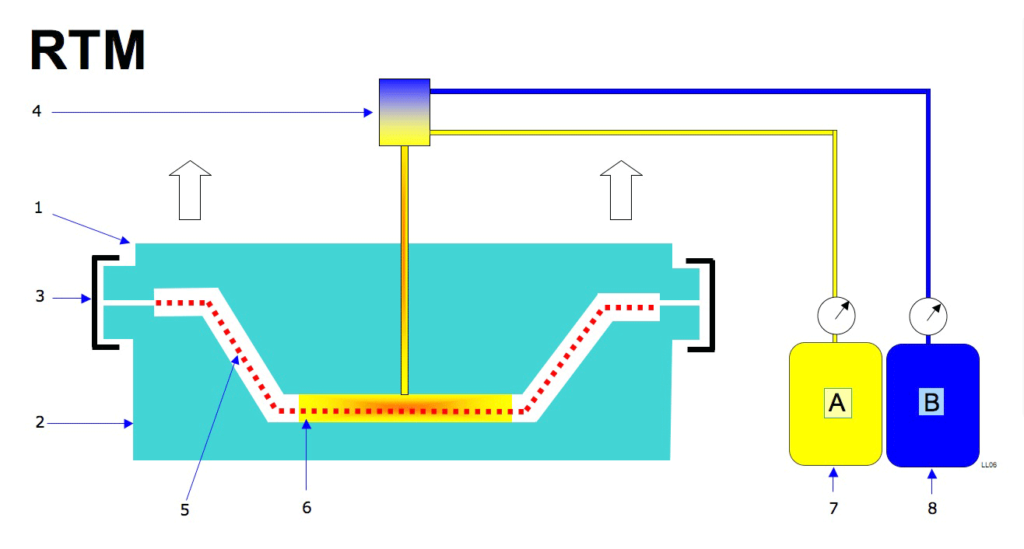

RIMは当初、ポリウレタン材料のみに使用されていたが、プロセス技術の進歩により、さまざまな材料(エポキシ樹脂、ナイロン、ポリウレア、ポリシクロペンタジエンなど)の加工にも適用できるようになった。RIMのサブセットは構造用である。 反応射出成形これは、補強材に繊維メッシュを使用するものである。

ゴムと金属の成形のためのRIMプロセスは、現在の研究のホットトピックである。

同時に、RIMの応用分野を広げ、RIM製品の剛性と強度を向上させ、構造用発泡製品にするため、RIM技術はさらに開発され、強化発泡製品(Reinforced Foam Products)は、RIMを発泡させるために開発された。 反応射出成形 (RRIM)と構造 反応射出成形 (SRIM)技術と呼ばれる、強化製品の成形に特化した技術が登場した。

RRIMとSRIMの成形プロセス原理はRIMと同じであるが、違いは主に繊維強化複合材製品の準備にある。

反応射出成形の用途

現在、典型的なRIM製品は、自動車バンパー、フェンダー、ボディパネル、硬質発泡自動車パネル、トラック用カーゴボックス、トラック用センタードア、リアドアアセンブリーなどの大型製品である。

SMC製品よりも品質が良く、生産速度が速く、二次加工が少なくて済む。

RIM成形プロセス

プロセス

RIMプロセス は、液体状態のモノマーまたはプレポリマーを定量ポンプで一定比率でミキシングヘッドに送り、混合する。

について 反応射出成形 プロセスでは、低粘度の液体ポリマーを使用する。これらのポリマーは、さまざまな化学反応によって膨張し、増粘する。ポリマーは加熱された金型に注入された後、最終的に硬化する。

混合物が金型に注入された後、脱型後の金型内で急速に反応し架橋硬化したものがRIM製品である。

このプロセスは次のように単純化できる。貯蔵→計量→混合→金型充填→硬化→排出→後処理。

プロセス制御

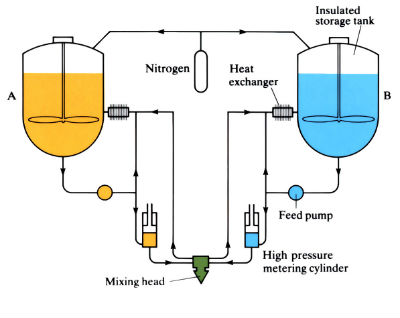

(1) ストレージ:二液性液体に使用されるRIMプロセスは、通常、2つの別々の貯蔵容器に一定の温度で貯蔵され、貯蔵容器は一般的に圧力容器である。

非成形時の原液は通常0.2~0.3MPaの低圧で、貯蔵容器、熱交換器、ミキシングヘッド内を連続循環している。ポリウレタンの場合、原液温度は通常20~40℃、温度制御精度は±1℃である。

(2) 計量:2液原液の計量は、一般にポンプ、バルブ、補助部品(原液を制御する配管系、分配シリンダーの働きを制御する油路系)からなる油圧システムによって行われる。

また、注入時には高低圧変換装置を経て、注入に必要な圧力に変換する必要がある。原液は油圧定量ポンプ(高圧の工業用ポンプは不要)で計量・出力され、計量精度は±1.5%以上、好ましくは±1%に制御する必要がある。

(3) ミキシング:での RIM製品成形製品の品質はミキシングヘッドのミキシング品質に大きく依存し、生産能力はマルチストリームミックスヘッドのミキシング品質に完全に依存する。

一般的に10.34〜20.68MPaの圧力が採用され、より良い混合効果を得るためにこの圧力範囲である。

(4) 金型充填:反応射出材料の充填は、材料の流速が速いという特徴がある。このため、原液の粘度はあまり高くない方がよく、例えば、ポリウレタン混合液の粘度は、金型に充填する場合、0.1Pa.s程度である。

材料システムと金型が決まれば、重要な工程パラメーターは2つだけである、すなわち金型充填時間と原料温度である。ポリウレタン原料の初期温度は90℃を超えないようにし、キャビティ内の平均流速は一般的に0.5m/sを超えないようにする。

(5) 養生ポリウレタン2液混合物は、金型キャビティに注入した後の反応性が高く、非常に短時間で硬化・成形できる。

しかし、プラスチックの熱伝導率が悪いため、大量の反応熱を時間内に放熱することができず、成形体の内部温度が表面温度よりもはるかに高くなり、その結果、成形体が内部から硬化してしまう。

キャビティ内の温度が高くなり過ぎないように(樹脂の熱分解温度以上にならないように)、金型の伝熱機能を十分に発揮させて熱を分散させる。

内部の硬化時間 反応射出成形金型 は、主に成形材料の配合と製品の大きさによって決まる。また 反応噴射生成物 は金型から取り出される。

熱処理には2つの機能がある。1つは硬化を補うこと、もう1つは塗装後に焼き付け、製品表面に強固な保護膜や装飾膜を形成することである。

RIMの金型と製品設計

金型設計

(1) 注湯システム:注湯システムは「インジェクション・システム」とも呼ばれ、ゲート、ランナー、ベントホールで構成される。注 RIMモールド ゲートの形状や高さは、成形品の肉厚やキャビティの流れによって異なります。

容量の大きい金型には通常ストレートバーゲートが好まれ、容量の小さい金型にはファンゲートが好まれる。

メイン・ランナーは金型に直接設置するが、製品の断面の最下部から材料がキャビティに入るようにランナーの位置に注意する。

ベントホールは、注入中に空気がキャビティから排出されるように、材料の流れの終点に配置する。

(2) 金型温度制御システム:ここにあるのは リム金型 を例に挙げて説明する。金型の温度調節は、スリーブを金型に埋め、水を流して加熱・冷却する方法が一般的です。

金型の厚みは50mmとし、加工樹脂によってケーシングの間隔を変える。

通常、ポリウレタンRIMの金型温度は40~80℃であり、金型温度制御精度は±4℃、好ましくは±1℃である。ケーシングの間隔は80~100mmで、冷却孔と金型キャビティ壁の距離は9.5mmである。

(3) パーティング面すなわち、パーティング面の位置は加工部品の輪郭よりわずかに下に位置し、材料が膨張してキャビティに充填されると、キャビティ内の残留空気が金型の外部に排出されるようにする。

製品デザイン

(1) 製品厚さの肉厚を変える設計では、従来のインジェクション製品と同じです。 RIM製品また、肉厚が厚すぎたり薄すぎたりすることも避けるべきである。

ポリウレタンフォームを取る RIM製品 例として、従来の肉厚は6.35~12.7mmで管理されるべきであり、肉厚が12.7mmを超える場合、または3.17mm未満の場合は、適切な改善措置を講じる必要がある。

(2) 補強:補強材を使用する目的は、製品の剛性と硬度特性を向上させることである。太くて短い補強材の使用は避け、細くて長い補強材を使用すべきである。

補強材のセットは、材料の流れに沿うようにし、材料の流れ中のガス放出に影響を与えないようにする。

(3) リリーススロープ: RIM製品 放出勾配は2°を選ぶべきで、大きすぎても小さすぎても製品の放出に寄与しない。

(4) 丸みを帯びたコーナー: RIM製品 内側のコーナー半径は3.175mm以上、外側のコーナー半径は1.578mm以上でなければならない。

(5) バンプ:バンプは2°の脱型勾配を採用し、インナーリブ部分の外周に沿って配置する。バンプの設計高さが6.57mmを超える場合は、ブレースプレートで補うこと。

位置決めねじとセルフタッピングねじの位置は、導入孔に形成する際に正確に決定する必要があります。ボスと導入孔の大きさは、離型強度に大きな影響を与えるため、考慮する必要があります。

反応成形と射出成形の違い

反応成形のプロセスは、標準的なものとは異なる。 射出成形 成形工程で使用される材料は、材料がまだ金型内にある間に硬化段階を必要とする。

で使用される成形材料。 反応射出成形 には、従来の素材にはない特別な利点がある。 射出成形 このプロセスのために。その一方で 反応射出成形 は、より多くの時間と高価な成形材料を必要とする。

ほとんどの場合、液状製剤はリザーバーに供給され、そこで加熱・混合された後、金型と呼ばれるプレハブの空洞に入れられ、そこで冷却・硬化される。

について 金型製作 別工程を使用し、通常は取り外し可能である。 射出成形 機械を使用する。硬化した物体は取り出され、硬化させる場所に置かれ、さらに硬化させられる。