プラスチック射出成形金型は、精密なプラスチック部品を高い効率と品質で大量生産できる、製造業には欠かせないツールです。

プラスチック射出成形金型は、金型キャビティに溶融材料を射出することでプラスチックを成形し、冷却して固化させて部品を作ります。その利点は、高精度、高速、大規模生産における費用対効果などである。

射出成形金型の力を十分に活用するには、その種類、素材、メンテナンスについて理解することが重要です。これらの要素が生産品質とコストにどのような影響を与えるか、読み進めてください。

射出成形金型は大量生産に最適です。真

射出成形金型は大量生産用に設計されており、高速かつ高精度であるため、大量生産において費用対効果が高い。

射出成形は他の製造方法よりも常に安価である。偽

射出成形は大量生産では費用対効果が高いが、金型の初期作成コストが高くつくため、3Dプリンティングのような代替手段と比べると、少量生産には向かない。

射出成形プロセスとは?

射出成形は、溶融プラスチックを金型に注入して精密で高品質な部品を作る、広く使われている製造プロセスです。自動車、医療、消費財などの業界では欠かせないものです。

射出成形は、溶融プラスチックを金型に注入して様々な部品を成形するプロセスである。生産時間が短く、精度が高く、自動車部品、医療機器、消費財などの大量生産に適しています。

原材料の準備

成形前に行われる処理には、プラスチック原料の乾燥、混合、着色などがある。原材料の準備は射出成形プロセスの基本であり、射出成形部品の品質に直接影響します。

メルティング

プラスチックの原料は、射出成形用の加熱シリンダーで加熱され軟化する。この場合、スクリューやプランジャーを加熱する必要がある場合、プラスチックペレットやプラスチック樹脂が溶融され、均一に混合される。溶融は、射出成形の最も重要な段階であり、この段階は成形品の品質に直接結びついている。

注射

溶融プラスチックは射出成形機によって強制的に射出成形機のノズルを通り、成形品の形状に合わせて金型キャビティに流れ込みます。射出成形は射出成形プロセスの中で非常に重要な段階であり、射出成形の機能は成形品の品質(表面仕上げ、硬度、肉厚など)を左右する。

パッキング(またはホールディング)

射出後、金型キャビティ内のプラスチックに圧力をかけ、冷却による収縮を相殺し、部品の寸法と表面品質を確保する。パッキング工程は射出成形において重要な工程であり、成形品の品質に直接貢献する。

冷却

金型キャビティ内のプラスチックは、金型の冷却システムの助けを借りて冷却固化され、最終的なプラスチック部品が製造される。アニーリングや冷却は射出成形で行われる非常に重要なステップであり、成形された部品の品質を左右する。

型開き

射出成形機は次に、金型の2つの部分(可動金型と固定金型)を動かして離し、金型を開きます。金型開きはプラスチック射出成形工程の中で重要な段階の一つであり、金型は成形品の品質に直接影響する。

排出

鋳型の製造工程の補助方法において、材料が成形されるとき 排出システム1 射出成形は、成形された部品を金型から取り出し、他の工程に送るために使用されます。射出成形は、射出成形の製造工程で最も重要な工程のひとつであり、成形品の品質に直接影響します。

射出成形は、高品質の部品を大量に生産します。真

射出成形は安定した品質と精度を提供するため、無駄を最小限に抑えて同一の部品を大量に生産するのに理想的です。

射出成形はあらゆる種類のプラスチックに適している。偽

すべてのプラスチックが射出成形に適しているわけではありません。融点の高い材料や特定の化学的性質を持つ材料は、特殊な成形技術を必要とする場合があります。

射出成形金型の用途は?

射出成形金型は、自動車、医療、消費財など、さまざまな産業の部品を作るために使用され、高い精度と効率を提供する、製造業には欠かせないものです。

射出成形金型は、自動車、医療、消費財などの業界で高品質な部品を生産するために使用されています。プラスチックやその他の材料を効率的に成形することで、精度を確保し、無駄を省き、生産速度を向上させます。

自動車部門

射出成形金型は、自動車の外装部品や内装部品、ダッシュボード、バンパー、ヘッドライトなどの製造に利用され、自動車の外観、効率、安全性を向上させている。自動車産業は射出成形金型に高い精度と強度、耐摩耗性を要求する。

エレクトロニクス部門

射出成形で作られるエレクトロニクス製品-多様な電子機器の筐体、コネクター、ソケットなどは精密で信頼性が高い。エレクトロニクス分野では、精度、安定性、熱伝導性に優れた射出成形用金型が必要とされています。

家電セクター

射出成形金型は、家電製品の筐体、パネル、ボタンなどの製作に応用され、電気製品の外観品質と耐用年数を向上させる。家電製品の分野では、精密で、耐久性に優れ、光沢のある仕上げの射出成形用金型が必要です。

医療部門

射出成形金型は、注射器、輸液セット、手術器具、共有アクセサリー、その他の消耗品を含む多くの種類の医療製品の製造に適用され、医療製品の安全性と衛生要件を保証します。医療分野では、精密で清潔、耐腐食性に優れた射出成形用金型が使用されます。

生活必需品部門

射出成形金型は、さまざまな消費者の嗜好や流行を反映して、ボトル、容器、玩具などの日用品の製造を支援する。日用品の分野では、高精度、光沢、生産効率を備えた射出成形金型が求められている。

射出成形金型は大量生産に欠かせない。真

射出成形金型は、精密で安定した部品を高速で大量生産することができるため、高生産性を必要とする産業には欠かせない。

射出成形金型はプラスチック部品にのみ使用される。偽

射出成形金型は、金属、シリコーン、その他の素材にも使用できるため、さまざまな製造分野で汎用性がある。

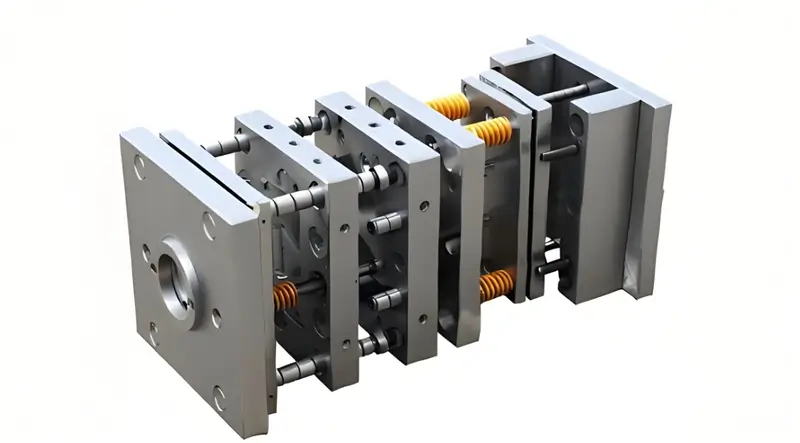

射出成形金型の基本的な構成要素とは?

射出成形金型は、精密で高品質な部品を製造するために不可欠なものです。その基本的な構成部品を理解することは、成形プロセスを最適化し、効率を向上させるのに役立ちます。

射出成形金型の基本的な構成要素には、金型キャビティ、コア、スプルー、ランナー、エジェクターシステムなどがあります。これらの要素は、成形工程でプラスチック部品を効率的に成形し、射出するために協働します。

可動金型と固定金型

射出成形金型2 は主に可動金型と固定金型に分類され、それぞれプラスチック射出成形機の可動プラテンと固定プラテンに設置される。

-

可動金型: 可動金型は、射出成形サイクルの間、射出成形機の可動プラテンに取り付けられる金型部品です。可動金型の主な目的は、固定金型と共に成形品のキャビティを提供することです。可動金型は、複雑な形状の成形品を製造するために、サイドコアや内部インサートを備えていることもあります。

-

固定金型: 固定金型は、射出成形機の固定プラテン上に設置される金型部品で、通常、射出成形機の運転中は動きません。固定金型の主な目的は、可動金型と一緒に金型キャビティを形成し、同時に溶融プラスチックをキャビティに入れるゲートシステムを確立することです。固定金型の構造は、通常それほど複雑ではありませんが、金型にかかる圧力が高いため、剛性の高い構造にする必要があります。 射出成形プロセス3.

金型ベース

金型ベースは、可動金型と固定金型を取り付け固定する一般的なセットアップで、主にフロントプレートとリアプレート、固定プレートとスライドプレートなどで構成されています。モールドベースの主な機能は、射出成形時に発生する高圧と高温に耐える金型部品の位置精度と剛性を確保することです。

-

フロントプレート: 金型の前端にあり、通常は固定金型と一緒に固定され、固定金型を支え、位置決めする役割を果たす。フロントプレートの設計は、金型の温度を均一にするために、冷却システムの配置を考慮する必要があります。

-

リアプレート: リヤプレートは金型の後部に配置され、通常は可動金型と結合して可動金型の支持と位置決めを行います。リヤプレートは、可動金型の動きや射出成形時の圧力に耐える十分な強度と剛性が必要です。

-

可動プレート: 可動プレートとは、射出成形機の可動部に取り付けられ、可動金型を固定するための金型プレートのことです。可動金型を射出機上で連続的にスライドさせるため、可動プレートは平行度と平滑性に優れていなければならない。

-

固定プレート: 固定プレートは射出成形機の固定部にある金型プレートで、固定金型の固定と支持を担当する。射出成形機上の固定金型の安定性を確保するため、固定プレートには高い精度と剛性が要求される。

冷却システム

冷却システムは金型の重要な部分であり、主に金型の温度調節に関係し、部品の品質と生産率を向上させます。冷却装置には、冷却水路、水パイプ、冷却装置などがあります。冷却された水は金型の通路を循環し、金型が過度に高温にならないようにします。

-

冷却チャンネル: 冷却水路は金型に設けた水流路で、冷却のために金型の多くの部分に均等な冷却水の流れを提供する。冷却水路の設計には、水流を均等にし、異なる部分の金型温度に冷却の影響を与えるという別の課題があります。

-

冷却パイプ: 冷却パイプは冷却水路と冷却装置をつなぐパイプで、これを使って水を輸送する。冷却パイプの位置は、金型の構造躯体や冷却性能を考慮し、冷却水がスムーズに供給できるように決定する必要があります。

-

冷却装置: 冷却装置には通常、冷却水を供給するための冷却塔、冷却器などが含まれる。冷却装置の選択と構成は、冷却効率と省エネルギーを確保するために、金型と生産環境の冷却要件に応じて最適化する必要があります。

ゲートシステム

ゲートシステムとは、射出機のノズルから金型キャビティに溶融プラスチックを運ぶ流路のシステム、メインランナー、サブランナー、ゲート、コールドスラグに関するものである。

-

メインランナー メインランナーとは、射出成形機のノズルからサブランナーまで延びる流路のことで、溶融プラスチックが金型に入るところです。メインランナーの設計は、スムーズな流れを確保するために、流動特性を考慮する必要があります。

-

サブランナー メインとサブの間の連絡通路である。 ランナーとゲート4サブランナーとは、溶融プラスチックを金型の複数のキャビティに運ぶためのものです。サブランナー構造の要件に応じて、その設計は、すべてのキャビティへの均等な充填を保証するための流動抵抗と同様に、溶融プラスチックの分布を考慮する必要があります。

-

ゲート ゲートは、サブランナーと金型キャビティをつなぐ細い入口で、高温のプラスチックを金型キャビティに供給します。ゲートの設計は、部品の表面品質と寸法精度を確保するために、溶融プラスチックの流量と充填効果を考慮する必要があります。

-

冷たいナメクジの井戸 コールドスラグウェルとは、メインランナーの先端にある穴のことで、冷却後の残留プラスチックを貯留し、金型キャビティへの侵入を防ぐために使用されます。コールドスラグウェルの設計は、部品の成形品質を確保するために、冷却効果と金型構造を考慮する必要があります。

排気システム

ベントシステムは、成形品に気泡や焦げなどの欠陥を形成するための空気や揮発性ガスを除去するために必要である。これは通常、ベント溝、ベントホール、ベントバルブなどの形で行われます。

-

ベント・グルーブ ベントグルーブとは、金型キャビティの表面に設けられた幅の小さい溝のことで、空気やガスが金型キャビティから抜けるのを助ける。ベント溝を通るガスの流れを測定することは、部品の表面仕上げの品質や達成可能な寸法精度に影響する金型の能力と関連して重要になります。

-

ベントホール スルーベントとは、金型に設けた小さな開口部のことで、空気やガスを排出するためのものです。このため、適切な表面品質と寸法精度を得るためには、ガス排出の効果や金型構造との関係から、通気口の最適な位置や大きさを決定する必要があります。

-

排気システム: 排気弁は製品を調整・制御するための装置で、ガスを放出し、出入りを自動的に制御することができる。より高い表面品質と寸法精度のプラスチック部品を生産するために、排気弁と金型構造の効率に対する要求が高い。排気弁の設計は、ガスの排気効果と金型の構造を考慮する必要があります。

排出システム

射出システムは、成形されたプラスチック部品を金型から押し出すために使用される。通常、エジェクターピンとプレート、エジェクターロッド、エジェクターシステムが含まれます。

-

イジェクターピン: エジェクターピンは、プラスチック部品(通常は細長い円筒体)に直接接触して排出する部品です。エジェクターピンは、プラスチック部品の形状や大きさに合わせて、容易に排出できるように設計する必要があります。

-

エジェクタープレート: エジェクタープレートはエジェクターピンの支持部品であり、エジェクターピンの位置決めと固定に使用される。エジェクタープレートの設計で最も重要な点は、含まれるエジェクターピンの数とエジェクターピンの位置です。

-

エジェクターロッド: エジェクターロッドは、エジェクタープレートやエジェクター機構を連結し、エジェクタープレートやエジェクターピンの動きを駆動する部品である。エジェクターロッドを設計する際には、効率的なエジェクションを可能にするために、エジェクションの力とストロークを考慮しなければならない。

-

エジェクター機構: エジェクター機構は射出成形機の機械装置であり、油圧または機械的な力によってエジェクターロッドの推進プロセスを強化します。エジェクター機構の設計は、効果的かつ効率的なエジェクションを確保するために、エジェクションの力とストロークを考慮する必要があります。射出システムの設計と最適化は金型設計の重要な側面であり、プラスチック部品の成形品質と生産効率に直接影響します。

コアとキャビティは、成形品を形作るために不可欠である。真

コアは成形品の内部を形成し、キャビティは成形品の外部形状を形成する。

射出成形金型では、エジェクター・システムは重要ではない。偽

エジェクターシステムは、完成した部品を金型から取り出し、スムーズで安定した生産を保証するために不可欠です。

金型の材質は?

金型材料は、射出成形のような製造工程で金型を作るために使用される物質です。適切な材料を選択することは、金型の耐久性、精度、効率にとって不可欠です。

金型の材料は通常、スチール、アルミニウム、または特殊合金でできている。長持ちする金型にはスチールが好まれ、短納期の金型には費用対効果の高さからアルミニウムがよく使われます。材料の選択は金型の性能と費用対効果に影響します。

金型鋼

金型用鋼は、高い引張強さ、高い硬度、良好な疲労および摩耗特性を有する。そのため、射出成形金型のほとんどは金型用鋼で製造されている。最も定期的に使用される金型鋼のいくつかは、P20、718、H13など金型鋼の選択は、金型の使用寿命や生産コストのようないくつかの要因に依存します。

ベリリウム銅合金

ベリリウム銅合金は熱伝導性がよく、耐摩耗性があり、金型のキャビティやスライドなどの金型のコア部品によく使われます。ベリリウム銅合金の選択は、金型の冷却効果と生産効率を考慮する必要があります。

アルミニウム合金

アルミ合金製品は軽量、高速熱伝導性に優れ、試作金型や小ロット生産金型に使用できます。アルミ合金の選択の問題については、生産コストだけでなく、金型のサービス時間も考慮する必要があります。

スチールはすべての金型に最適な素材だ。偽

スチールは耐久性に優れ、長期の生産には理想的ですが、高価になります。生産サイクルが短い場合は、アルミニウムの方が費用対効果の高い選択肢となります。

アルミの金型は鉄の金型より安い。真

アルミ金型は軽量で機械加工が容易なため、低~中程度の生産量であれば費用対効果の高い選択肢となる。

金型のデザインとは?

金型設計は、射出成形工程における重要な設計図であり、最終製品の形状や機能を決定します。生産効率や部品の品質にも影響します。

金型設計は、射出成形に使用される金型の形状と機能を決定する。主な種類には、シングルキャビティ、マルチキャビティ、ファミリーモールドなどがあります。効率的な設計により、生産時間と材料の無駄を削減.

金型キャビティ設計

金型キャビティ設計とは、プラスチック製品の金型の形状や大きさ、キャビティの数、レイアウト、公差などのパターンや規格のことです。金型キャビティ設計は、プラスチック部品の形状や寸法を遵守し、成形品質を確保する必要があります。

ランナーシステム設計

ランナーシステムの設計には、金型から溶融プラスチックが流れる流路のレイアウトが含まれます。 パーティングライン5メインランナー、ブランチランナー、ゲートなどの大きさ、位置、方向など。ランナーシステムの設計には、溶融プラスチックの流動特性と金型の構造を重視する必要があります。

冷却システム設計

金型冷却水路とは、冷却水路のレイアウトやサイズ、使用する冷却媒体の種類など、冷却システムの設計を意味します。冷却システムの設計は、成形品質を確保するために、金型の冷却効果と生産効率を考慮する必要があります。

換気システムの設計

ベントシステム設計とは、ベント溝やベントホールの配置や大きさなど、金型キャビティ内のガス排出経路の設計を指します。ベントシステムの設計を行う際には、ガス排出の性能と金型構造の成形品質を評価する必要があります。

排出システムの設計

エジェクションシステムの設計とは、エジェクタピンの本数や位置、エジェクタプレートやエジェクタロッドの大きさなど、プラスチック部品のエジェクション装置を設計することです。射出装置に関する設計要素は、射出の効率と成形品質との関連に焦点を当てた評価が必要である。

金型設計は最終製品の品質とコストに影響する。真

効率的な金型設計は、欠陥を減らし、部品の品質を向上させ、生産を合理化し、コスト削減につながります。

金型の設計はどの製品も同じです。偽

各製品は、その形状、サイズ、機能に基づいて独自の金型設計を必要とし、それは業界や用途によって大きく異なる場合があります。

金型製造はどうなっているのか?

金型製造は、プラスチック、金属、その他の材料を成形する射出成形で使用される金型を作成することです。様々な産業において、高品質で精密な部品を製造するために非常に重要です。

金型製造とは、射出成形用の金型を設計・製作することです。これらの金型は、大量生産で精度と寿命を確保するために、スチールやアルミニウムのような耐久性のある材料で作られています。金型の品質は、部品の精度とサイクル効率に直接影響します。

材料の準備

具体的な金型設計の要求に対して、適切な金型を選択し、応力緩和処理、焼戻し処理などの加工を行う。材料の準備は、金型の品質と寿命を決定するため、金型製造の初歩的なプロセスの一つです。

粗加工

旋盤加工、フライス加工、平削り加工、研削加工は、金型を製作する際の主な荒加工または形状作成技術として使用される機械加工である。 金型材料6.粗加工の精度と効率は、金型の製造サイクルとコストに直接影響する。

熱処理

金型の焼入れ、焼戻しなどの熱処理を行い、硬度と耐摩耗性を高める。熱処理の質は金型の耐用年数と成形品質に著しく影響する。

仕上げ加工

CNC加工、放電加工、ワイヤーカットなどの精巧な機械加工によって、金型を正確に研磨する。精密鋳造用金型の精密加工精度と表面粗さは、成形品に直接影響を与えます。精密鋳造金型の精密加工精度と表面粗さは、直接プラスチック部品の成形品質に影響を与えます。

アセンブリとデバッグ

金型をテストし、異なる部品の精度と性能を検査するために、金型、デバッグ、および試行成形の複数のメンバーをコンパイルします。組み立ては金型とデバッグの最後の工程であり、金型の運用効果と生産効率に直接影響する。

金型製造は精密な製品形状を保証する。真

金型は正確な形状を提供するように設計されており、大量生産における均一性と一貫性を保証します。

金型の製造には常に時間とコストがかかる。偽

金型製作にはコストがかかるが、技術の進歩や設計の最適化によって、時間の経過とともにその工程はより効率的で費用対効果の高いものとなっている。

カビを維持・メンテナンスするには?

射出成形において、安定した製品品質を確保し、金型の寿命を延ばすためには、適切な金型メンテナンスが不可欠です。

金型の定期的な洗浄、潤滑、点検は、欠陥やダウンタイムを防ぐ。メンテナンス・スケジュールは、ゴミの除去、摩耗のチェック、適切な冷却チャネルの確保に重点を置くべきである。タイムリーな修理は、コストのかかる遅延を減らし、金型の性能を向上させる。

クリーニング

金型の清掃は頻繁に行い、金型の表面に付着したプラスチックの残留物や油汚れなどの不純物を取り除くことで、金型を清潔で滑らかに保つことができます。金型管理の最も基本的な活動の一つである清掃は、金型の性能効率と耐用年数に直接関係します。

潤滑

金型のすべての可動部にグリースを塗布し、可動部間の摩擦を最小限に抑えることで、金型の耐久性を向上させます。金型の潤滑は、金型の機能と耐久性に影響を与えるため、金型管理の不可欠なプロセスの一つでもあります。

防錆

特に金型を長期間使用しない場合は、金型の防錆・防食処理を行う必要があります。防錆は金型メンテナンスの基本作業の一つであり、金型の稼動効率と寿命を左右する。

検査

金型のさまざまな部位を定期的に点検し、摩耗の激しい部分を交換または修正することで、生産工程での故障を防ぎます。金型検査は、金型の耐久性だけでなく、作業効率にも大きな影響を与える金型メンテナンスの主要工程です。

適切な金型メンテナンスは金型の寿命を延ばします。真

定期的な清掃、注油、点検により、金型の摩耗や損傷を防ぎ、金型の耐用年数を延ばし、安定した部品品質を確保します。

カビのメンテナンスには、常に専門家の監視が必要である。偽

専門家による監視は有益であるが、オペレーターによる適切な日常的ケアは、専門家が常に関与しなくても金型を長持ちさせることができる。

結論

射出成形金型は、プラスチック加工産業における重要な手段の一つとして機能し、複雑な構造と多様な機能を発揮する。この記事では、射出成形金型のさまざまな構成要素とその役割、すなわち可動金型と固定金型、金型フレーム、冷却システム、ランナーシステム、ベントシステム、射出システムなどについて、最もシンプルで正確な定義を示します。

また、金型材料の選択、金型の設計、製造、メンテナンス、手入れ、射出成形プロセスと射出成形金型の使用分野についても紹介している。読者が射出成形金型を設計、製造、応用する際の参考となるよう、射出成形金型に関する十分で深い知識を提供できたと思う。

-

射出成形におけるエジェクションシステムの種類について学ぶ:エジェクションシステムは、次の射出のためにクレートをクリアにするものであり、非常に重要である。 ↩

-

射出成形金型の8つのタイプについて学ぶ:一般的に遭遇する金型タイプでは、我々は2色金型、オーバーモールド、および家族型を見つける。 ↩

-

射出成形プロセスの考察について学ぶ:射出成形は、さまざまな部品や製品の製造に使用できる一般的な製造プロセスです。 ↩

-

プラスチック金型のスプルー、ランナー、ゲートについて:スプルー、ランナー、ゲートは、射出ユニットのノズルから個々のキャビティにプラスチック溶融物を搬送する機能を果たします。 ↩

-

について学ぶ 金型のパーティングラインを見つけるには?金型のパーティングラインとは、射出成形の過程で金型の2つの半分が出会い、分離する線または平面のことです。 ↩

-

プラスチック射出成形金型の材料について:射出成形金型は、スチール、アルミニウム、またはベリリウム銅で作ることができます。 ↩