コールドランナーシステムは射出成形において極めて重要な役割を果たし、無駄を最小限に抑えて高品質な部品を生産するための費用対効果の高いソリューションを提供します。

コールドランナーシステムは、ランナー溝内でプラスチックを冷却することにより作動し、完成部品から取り外すことができるため、少量生産に最適です。コールドランナーシステムは、部品の重量と精度が重要な用途によく使用されます。主な利点としては、ホットランナーに比べ、初期コストの削減とメンテナンスの容易さが挙げられます。

この概要では、コールドランナーシステムの利点を強調していますが、射出成形プロセスを最適化するには、その設計と動作原理をより深く理解することが不可欠です。コールドランナーシステムを製造ワークフローに効果的に組み込む方法については、続きをお読みください。

コールドランナーシステムは大量生産に最適です。偽

コールド・ランナーは、大量生産の場合、ホット・ランナーに比べ、無駄が多く、サイクルタイムが長くなる可能性があるため、少量から中量の生産に適している。

コールド・ランナー・システムは、ホット・ランナーよりもメンテナンスが容易である。真

コールドランナーシステムは構成部品が少なく、一般に設計が単純であるため、メンテナンスや修理が複雑でなく、費用対効果が高い。

射出成形におけるコールドランナーシステムとは?

コールド・ランナーは、金型キャビティに到達する前に冷却される溶融プラスチックの流路を作り、効率的な充填と材料の無駄を最小限に抑えます。少量から中量の生産に理想的で、一般的に消費者製品やパッケージングに使用されています。主な利点は、セットアップコストの削減とメンテナンスの簡素化です。

コールドランナーシステムの定義

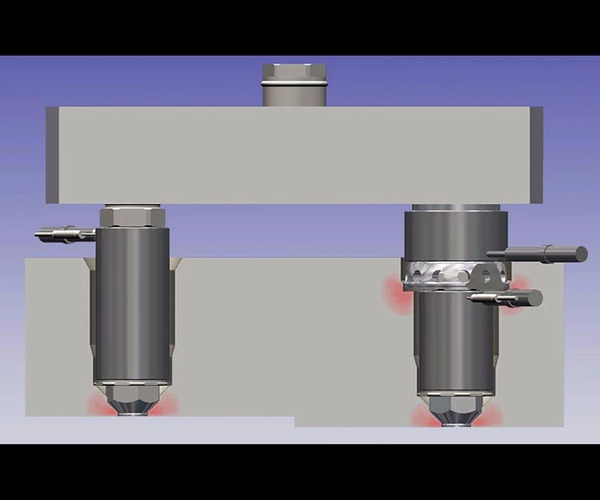

とは対照的だ。 ホットランナー1コールドランナーは常温に保たれ、機械のノズル(最初に融点まで加熱される)から金型キャビティに液状プラスチックを運び、そこで再び冷却され、サイクル時間が経過すると完成品として排出される。

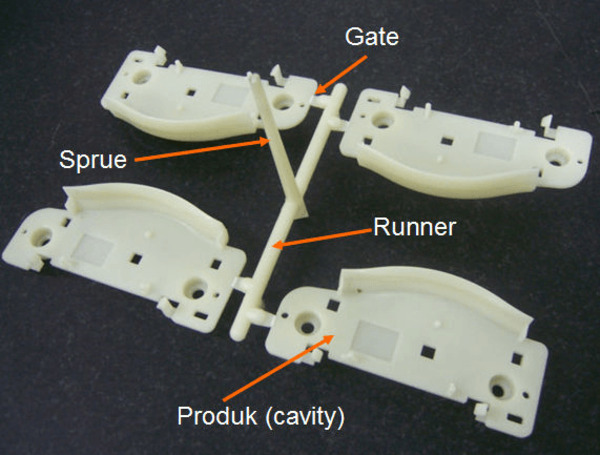

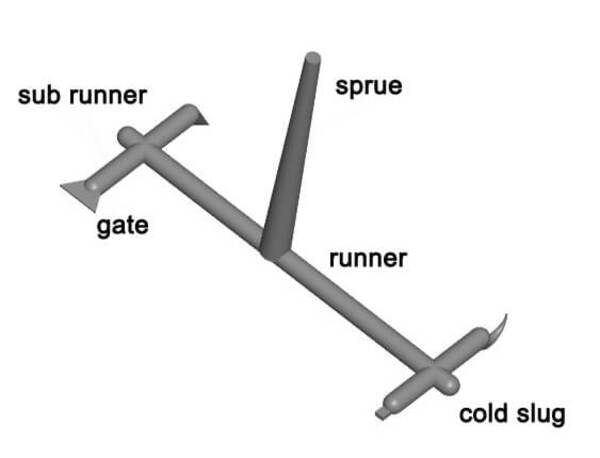

コールドランナーシステムの構成要素

典型的なコールドランナーシステムは、以下の部品で構成されている:

ノズル: 射出成形機と金型を接続し、溶融プラスチックを金型に導く。

メインランナー 金型の中央に位置し、ノズルとサブランナーをつなぐ。

サブランナー 溶融プラスチックを各金型キャビティに分配する。

ゲート サブランナーと金型キャビティを接続し、キャビティに流入するプラスチックの量を制御します。

コールドランナーシステムの動作原理

コールドランナーシステムの作業工程は、いくつかのステップに分けることができる:

プラスチックの溶解: プラスチックペレットは射出成形機のバレル内で加熱され、溶融される。

プラスチック射出: 溶融プラスチックはノズルからメインランナーに注入される。

プラスチック流通: 溶融プラスチックは、サブランナーを介して各金型キャビティに分配される。

プラスチック成形: 溶融プラスチックはゲートを通って金型キャビティに入り、冷却固化して成形部品になる。

退場: 金型が開き、冷却された成形品が排出される。

コールドランナーシステムの利点と欠点は?

コールドランナーシステムはコスト効率が良く、メンテナンスも簡単であるため、少量から中量の生産に最適です。コールドランナーシステムは、材料管理が容易な反面、固化したプラスチックによる廃棄物の増加につながる可能性があります。主な利点としては、初期費用の削減と設計の容易さが挙げられますが、欠点としては、サイクル時間が長くなることと、部品の品質にばらつきが生じる可能性があることが挙げられます。

メリット

低コスト: コールドランナーシステム2ホットランナーに比べ、金型設計および製造価格が低くなります。発熱体や温度制御システムを追加する必要がないため、予算が限られている場合や、短納期や価格重視のプロジェクトに取り組む場合にも経済的な選択肢となります。

シンプルなデザイン: コールドランナーシステムの構造は比較的単純で、設計とデバッグのプロセスが容易です。金型設計者はより早く設計を完了し、生産中のデバッグ時間を短縮することができます。

適用範囲が広い: コールドランナー金型は、熱硬化性プラスチック(一旦固まると再溶融できない)や熱可塑性プラスチック(加熱して何度も成形し直すことができる)など、さまざまな種類のプラスチックに使用できます。コールドランナーシステムは、様々な成形部品、特に小型から中型の部品を作るための汎用性の高い金型です。

デメリット

廃棄物: コールドランナーでは、固化したプラスチックがランナーに残る 射出成形 は射出サイクルごとに使用される。つまり、製品完成までに余分なコストをかけて処理(加工かリサイクル)しなければならない廃棄物が発生するのだ。

生産効率の低下: コールドランナーは冷却に時間がかかるため、全体的なサイクルタイムを遅らせることができる。ホットランナーシステムに比べ、コールドランナーシステムは生産サイクルにおいて不利です。

目立つゲートマーク: コールドランナーシステムではゲート跡が目立ちやすく、成形品の外観品質に影響を与える可能性があります。美観の要求が高い製品には、コールドランナーシステムは最適な選択ではないかもしれません。

コールドランナーシステムの応用分野は?

コールドランナーシステムは、自動車、消費者製品、パッケージングなどの業界で部品を生産するために不可欠です。固化ランナーを使用することで、材料の無駄を最小限に抑え、メンテナンスも簡単です。主な利点として、設備コストの削減、少量生産におけるサイクルタイムの短縮が挙げられます。

自動車製造

コールドランナー金型システムは、自動車業界でヘッドライトハウス、ダッシュボード、内装部品などの製造に一般的に利用されています。これらのシステムは、自動車部品に要求される複雑な構造上の強度を満たすと同時に、費用対効果にも優れています。

電化製品

電子機器分野では、コールド・ランナー・システムは、電話ケース、コンピューター・ハウジング、プラグなど、あらゆる種類のハウジングやコネクターの製造に威力を発揮している。

医療機器

医療機器には高純度・高精度の材料が要求されます。コールドランナーシステムは、注射器、輸液セット、試験管などの製造に利点があります。製品の高精度と清浄度を保証します。

消費財

コールド・ランナー・システムは、玩具、調理器具、家庭用品など、消費者が購入するものの製造によく見られる。コールド・ランナー・システムの真価が発揮されるのはここからだ。コールドランナーシステムを使用することで、メーカーは生産コストを抑えながら、たくさんの商品を素早く作ることができる。

コールドランナーシステムをどのように設計し最適化するか?

コールドランナーは、射出成形時に均一な温度分布を確保し、材料の無駄を省くために非常に重要です。通常、金型キャビティに入る前に、溶融プラスチックが流れる流路があります。主な利点としては、メンテナンスの簡素化、初期コストの低減、幅広い部品サイズと形状の製造が可能などが挙げられます。

ランナーの形状と断面

コールド・ランナー・システムの性能は、ランナーの形状と断面設計に直接影響される。円形、長方形、台形がある。円形ランナーは流れやすく冷却効果が高いため望ましいが、製造が難しい。一方、長方形や台形のランナーは製造が簡単だが、効率的な流れパターンが得られない場合があり、抵抗が増加することもある。

円形のランナー: これらのランナーは、抵抗が少なく、熱を逃がさないため、高精度で高品質な成形部品を作るのに適している。しかし、製造コストが高く、生産が難しいため、通常、需要の多い生産シーンで使用される。

長方形のランナー: 製造が容易で安価な反面、熱損失が大きく、流動抵抗が大きい。特にランナーの加工精度が重要でない場合には、一般的な成形品の製造に適しています。

台形のランナー: このランナーは、円形ランナーと長方形ランナーの中間のバランスを持ち、良好な流動性能と製造性を提供し、中程度の要求の成形品製造に適した選択です。

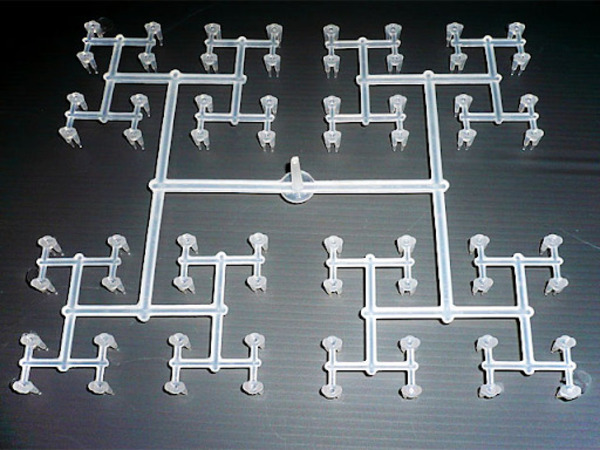

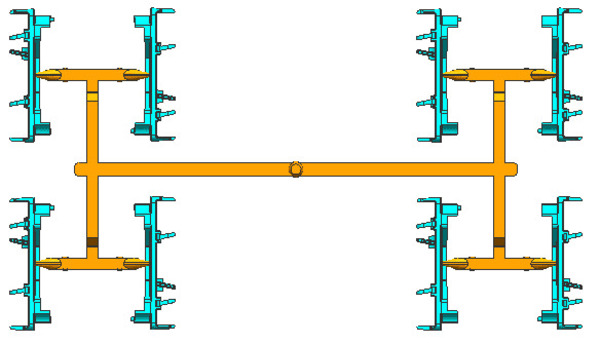

ランナー・バランス・デザイン

ランナーのバランス設計は、各金型キャビティへの均一な充填を保証するために極めて重要です。ランナーのバランスが悪いと充填時間が一定せず、成形品の品質に影響を与えます。

バランスの取れたランナーレイアウト: ランナーの長さや断面積を合理的に配置することで、各金型キャビティの塑性流動経路を同一にし、均一な充填を実現します。この方法は マルチキャビティ金型3.

アンバランスなランナー配置: キャビティの位置や形状のせいで、完全にバランスの取れたランナーシステムにすることが不可能な場合もある。しかし、断面積や形状、あるいはその両方を変更することで、少なくともほぼバランスの取れた状態にすることは可能です。これが適切に機能したかどうかをチェックするには、金型がいっぱいになったときに何が起こるかをシミュレーションする必要があります(そしておそらく、いくつかの実験も行う必要があります)。

ゲートタイプの選択

ゲートの種類の選択は、成形品の品質と外観に直接影響する。一般的なゲートタイプには、ピンポイントゲート、ファンゲート、トンネルゲートなどがある。

ピンポイント・ゲート このタイプのゲートは、小さくて複雑な成形部品に最適です。ゲート跡がほとんど目立たないため、外観への影響は少ないが、他のタイプに比べ流動抵抗が大きく、目詰まりを起こすことがある。

ファンゲート: このゲートタイプは大きくするのに適している、 薄肉部品4.断面が徐々に広がっているため、溶けたプラスチックが流れやすくなり、より効果的に金型に充填されます。しかし、その仕組み上、ゲートは表面に目立つ跡を残し、見栄えはあまり良くないかもしれない。

トンネルゲート サブサーフェスゲートとも呼ばれ、自動化された生産ラインで有用性を発揮する。自動ゲートカットが可能で生産効率が高いという利点があるが、設計や加工が複雑でコストがかかる。

冷却システムの最適化

部品の生産効率と品質の向上は、冷却システムの設計と最適化に大きく依存しています。冷却システムを適切に設計することで、次のような問題を大幅に削減できます。 冷却時間5部品の収縮や変形を減少させる。

水路のレイアウト: 効率的な熱伝達を促進するため、冷却水路をランナーやキャビティに近接して配置することを推奨する。均一な冷却のため、また局所的な過熱を防ぐため、レイアウトは規則的かつ合理的でなければなりません。

温度制御システム: 高度な温度制御システムは、冷却水の流量と温度の両方を正確に調整するように設計されており、これにより冷却が常に意図した通りに行われることが保証されます。インテリジェントな温度コントローラーとセンサーを併用することで、金型温度をライブで監視するだけでなく、冷却パラメーターに必要な調整を迅速に行うことが可能になります。

冷却時間の最適化: 冷却時間は、プラスチック材料の品質と部品のサイズに応じて最適化する必要があります。冷却に時間がかかりすぎると、生産効率が低下する。一方、冷却時間が短すぎると、変形や収縮ムラが生じる可能性がある。最適な冷却時間を決めるには、実験とシミュレーションが必要だ。

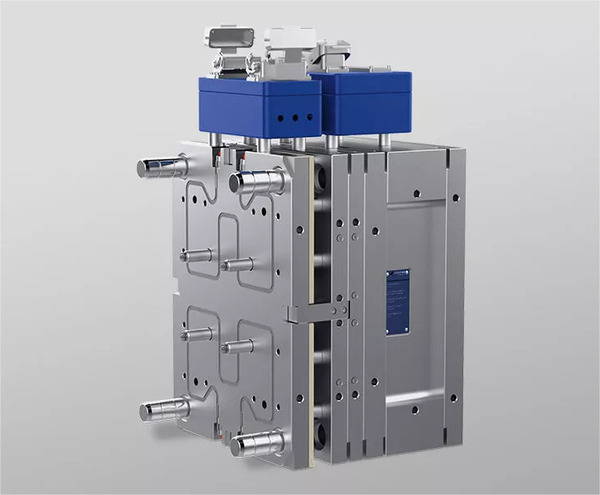

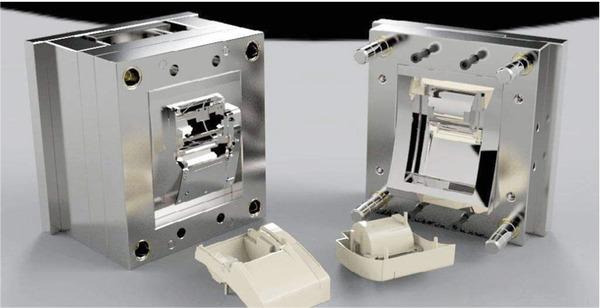

金型のメンテナンスと維持管理

金型のメンテナンスと手入れは、金型の寿命を延ばし、生産品質を確保するために極めて重要です。コールドランナーシステムの金型は、長期間の使用により摩耗や経年劣化が発生するため、定期的な点検とメンテナンスが必要となります。

洗浄と潤滑: 基本的な手入れには、定期的な清掃と潤滑が含まれる。滑らかなランナーとキャビティは、より良い製品を生み出します。これを実現するには、金型表面の汚れや残留プラスチックを除去することです。また、可動部に潤滑剤を塗布して摩耗を減らすことも重要です。

検査と修理: 金型部品、特にランナーやキャビティの摩耗は、頻繁に評価する必要がある。損傷を早期に発見することは、生産品質を高く保つために重要である。必要であれば、金型を部分的に交換または改修する。

保管と保存: しばらく使用しない金型を保管する場合は、錆や湿気、へこみなどのトラブルを避けるための対策を講じましょう。長期保管の場合は、十分に洗浄した後に防錆剤を塗布し、乾燥した風通しの良い場所に置くのが賢明です。

コールドランナーシステムの実際の応用例は?

コールド・ランナーは、固化したプラスチックの溝を使って材料を金型に誘導するもので、複雑さの軽減とコスト削減につながる。コールド・ランナーは、パッケージング、消費者製品、自動車部品によく利用されている。主な利点は、メンテナンスの容易さ、初期投資の低減、廃棄物の発生量の最小化などである。

自動車部品製造

コールド・ランナー・システムは、ヘッドライト・ハウジング、ダッシュボード、内装部品などの自動車製造によく見られる。ある大手自動車メーカーは、ヘッドランプハウジングユニットの生産にコールドランナーシステムを採用し、効果を上げている。効率的なランナーと冷却システムを設計することで、生産性が向上し、品質も改善された。これまで、これらの成形品のサイクルタイムは、新装置の導入後に5分の1に短縮され、同時に不良品も15%減少した。

電子製品ハウジング製造

エレクトロニクス製品に関しては、精密で魅力的な筐体の必要性が高い。これはスマートフォンにも見られることで、ある企業はコールドランナーとともにデザインゲートを使用することで、高品質の射出成形を行い、ケースを非常に正確に製造することに成功した。しばらく時間がかかったが、いくつかの変更を加えた後、生産速度は25%向上し、同時に見た目が悪くなる問題も減少した。

医療機器製造

医療器具は、純度が高く正確な高級材料で作られる必要がある。例えば、ある企業では、コールドランナーシステムを使って注射器を製造している。金型を入念に設計し、冷却システムを微調整することで、1本1本が清潔で正確であることを確認できる。その結果、使用可能なアイテムの割合は99%を上回り、生産量も20%増加した。

消費財製造

コールドランナーシステムは、玩具、調理器具、家庭用品などの日常消費財の製造によく見られる。ランナーのバランスをとり、冷却を改善することで、廃棄物と生産時間の両方を削減した。現在では、おもちゃ1個の製造にかかる時間は15%短縮され、廃棄物は10%削減された。

コールドランナーシステムの今後の開発動向は?

コールドランナーシステムは、金型キャビティに入る前にプラスチックを冷却することで、よりシンプルでコスト効率の高い射出成形プロセスを実現します。コールドランナーシステムは、より小型の部品を生産し、サイクルタイムを短縮するのに適しています。主な利点としては、金型費用の削減と材料の無駄の削減が挙げられ、大量生産に理想的です。

インテリジェント・自動化システム

インダストリー4.0が進むにつれて、コールドランナーシステムにスマート技術が適用され、よりインテリジェントで自動化されたものになっている。センサーと制御機構の追加により、これらのシステムはリアルタイムで監視・調整できるようになった。

新素材の応用

新素材を使用することで、コールドランナーシステムの開発は今後も進むだろう。生分解性プラスチックや高性能プラスチックの登場は、可能性とともに新たな挑戦をもたらしている。システムは、これらの素材が持つ特性を生かせるよう、設計とプロセスを継続的に改良していかなければならない。

省エネルギーと環境保護

省エネルギーと環境保護は、コールドランナーシステム開発における重要な将来の方向性である。ランナーと冷却システムの設計を最適化することにより、エネルギー消費と材料廃棄を削減することができる。再生可能な材料と環境に優しい製造プロセスを使用することで、コールドランナーシステムの環境性能はさらに向上する。

精密製造

コールドランナーシステムの重要性はますます高まっている。 精密製造6正確で高品質な製品への要求が高まるにつれて。これらのシステムを入念に設計し、最先端の製造方法を使用することで、精度の高い成形品を製造し、全体として安定した製品を製造することができるのです。

結論

コールドランナーシステムは射出成形技術に不可欠なものです。コールドランナーシステムには、低コスト、シンプルな設計、幅広い適用性といった利点があります。しかし、材料の無駄や生産効率の低下といった欠点もあります。ランナー設計、冷却システム設計、および金型材料の選択を最適化することで、コールドランナーシステムの性能を向上させ、さまざまな応用シナリオのニーズを満たすことができます。今後、インテリジェント化、自動化、新素材の応用、省エネ技術の発展により、コールドランナーシステムは新たな機会と課題に直面することになる。この記事は、読者にコールドランナーシステムに関する総合的な知識を提供し、実用的な応用と技術革新を支援することを目的としている。

射出成形の分野において、コールドランナーシステムの絶え間ない最適化と革新は、製造業の発展を牽引し、絶えず増大する市場の要求と技術的要求に応えていきます。コールドランナーシステムが各業界に広く応用され、工業生産により多くの利便性と利益をもたらすことを期待しています。

- ホットランナーとは:ホットランナーシステムは、射出成形金型内で使用される溶融プラスチック搬送装置です。 ↩

- 射出成形の基礎について学ぶ:コールドランナーシステム:コールドランナーとは、金型キャビティに溶融プラスチックを射出するための非加熱金型と流路のことです。 ↩

- シングルキャビティ金型とマルチキャビティ金型について:マルチキャビティは、金型に複数のキャビティがあり、複数の部品を同時に生産します。 ↩

- 薄肉部品の加工方法について学ぶ:薄肉部品とは、通常、部品の肉厚と軸方向または半径方向の寸法比が1/10を超える部品を指します。 ↩

- 射出成形における冷却時間の重要性について学ぶ:冷却時間は、溶融プラスチックを固化させ、寸法安定性を確保し、部品の品質に直接影響します。 ↩

- 精密加工とは:精密加工とは、設計から極めて正確で複雑な部品を作り出すことです。 ↩