インサート成形は高度な射出成形プロセスで、プラスチックを射出する前に金属やその他の材料を金型に入れ、材料の間に強力な結合を作ります。

インサート成形は、インサートの周囲にプラスチックを注入することで、金属などのインサートをプラスチックと結合させる。このプロセスは、自動車、電子機器、医療機器の製造において一般的であり、耐久性を提供し、組み立てコストを削減します。

インサート成形のニュアンスを理解することで、製品に最適なプロセスを選択し、強度とコスト効率の両方を向上させることができます。インサート成形でどのように生産を効率化できるか、さらに深く掘り下げてみましょう。

インサート成形は、追加の組み立ての必要性を減らします。真

インサートとプラスチックを1つの成形工程で組み合わせることで、別個に組み立てる必要がなくなり、時間とコストを節約できる。

インサート成形は、従来の射出成形よりも常に高価である。偽

インサート成形は、インサートのためにセットアップ費用が高くなるかもしれないが、組み立てや人件費を削減することで、長期的には費用対効果が高くなる。

インサート成形の基本原理とは?

インサート成形は、金属やその他の材料をプラスチックと組み合わせ、1回の成形工程で強度の高い多機能部品を作り出す。この方法は、自動車や電子機器などの産業で一般的に使用されている。

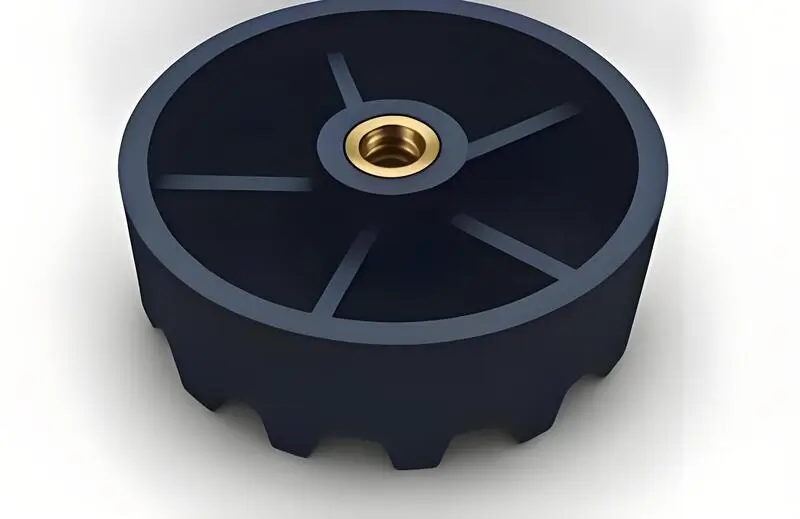

インサート成形では、あらかじめ成形されたインサート(金属など)を金型に入れ、その周囲にプラスチックを射出する。これにより、一体化した部品ができあがる。電気コネクターや自動車部品など、耐久性のある複雑な部品の製造に広く使われている。

インサートの準備

予備成形されたインサートは、プラスチック材料との結合を確実にするために洗浄され、表面処理が施される。一般的な表面処理方法には、コーティング、サンドブラスト、酸化などがある。

金型の準備

金型内の所定の位置に保持し、成形中に動かないようにする。 射出工程1 そして適切に固定される。金型の設計は、射出中にインサートが損傷したり不必要に動いたりしないように、正確でなければならない。

射出成形

プラスチック材料の溶融が行われ、その材料が金型に注入され、インサートを取り囲む。したがって、プラスチック材料がインサート上に均等に分布し、必要な形状が形成されるように、温度、圧力、射出速度を効果的に制御する必要があります。

冷却と脱型

プラスチック材料の製造後、金型キャビティ内で冷却固化し、金型が開いて完成品が排出される。冷却の速度と時間には特に注意が必要である。 反り2 または 縮み3.

インサート成形は部品の強度を向上させる。真

インサート成形は、異なる素材を組み合わせることで、金属の耐久性とプラスチックの汎用性の両方の利点を生かした、より強度の高い部品を作り出します。

インサート成形は、小さくて単純な部品にのみ使われる。偽

インサート成形は、小さな部品にも大きな複雑な部品にも適用できるため、幅広い用途に対応できる。

インサート成形の利点とは?

インサート成形は、金属や他の材料をプラスチック部品に組み込むことで、耐久性と精度を提供します。自動車、電子機器、医療機器などの産業で広く使われている。

インサート成形は、複数の材料を1つの部品に組み合わせることで、強度を高め、組み立てコストを削減します。また、優れた精度が得られるため、自動車、電子機器、医療産業などの複雑な設計に最適です。

部品強度の向上

金属やその他の強度の高い材料で作られたインサートは、通常、プラスチック部品の硬度や靭性を高めるのに有効である。このことは、負荷がかかったり、動作中に応力やひずみを受けたりする部品には、さらに関連性が高くなります。

組み立てステップの削減

インサートを含むキャビティとプラスチック部品は、従来の射出成形工程後の組み立て工程を省くことができ、コストと時間を削減できる。

機能性の向上

インサート成形により、導電性、耐摩耗性、耐食性などの付加機能を向上させることができる。例えば、エレクトロニクス製品では メタルインサート4 成形は、電気的接触とシールドを達成するために使用することができる。

デザインの柔軟性

様々な構造を作り出すという点では、インサート成形は複雑な構造の製造を可能にし、他の革新的な設計を実現するために設計の自由度をより良く利用することができる。金型設計を最適化することで、複雑な形状や統合された機能を持つ部品を製造することができる。

インサート成形は、複数の材料を一体化することで部品の強度を高めます。真

金属とプラスチックのような材料を組み合わせることで、インサート成形は、頑丈な用途に理想的な、より強く耐久性のある部品を作り出します。

インサート成形は、通常の射出成形よりも常に高価である。偽

インサート成形は初期費用が高くつくが、組み立てや材料の無駄を最小限に抑えることで長期的な費用を削減でき、複雑な部品では費用対効果が高い。

インサート成形の応用分野は?

インサート成形は、自動車、電子機器、医療機器、消費者製品などの産業で使用されている。金属やその他の材料をプラスチック部品に組み込むことができ、機能性と耐久性が向上します。

インサート成形は、自動車、電子機器、医療機器の製造において一般的に使用されている。プラスチック部品に金属部品を挿入することで、強度、導電性、その他の重要な特性を得ることができます。

自動車産業

インサート成形は、ヘッドランプ、ダッシュボード、ドアハンドルなどの厳格な部品を製造するために、自動車用途で広く使用されています。インサート成形は、自動車部品の強度と耐久性を向上させるだけでなく、自動車の重量を減らし、燃費を向上させます。

エレクトロニクス産業

インサート成形は、コネクターやスイッチ、センサー本体など、信頼性が最優先される複雑で精密な様々な部品を製造することができます。電子製品におけるインサート成形プロセスは、製品の一貫性と信頼性を向上させながら、成形後のアセンブリを排除します。

医療業界

インサート成形は、医療機器、手術室用機器、その他高い衛生性と品質が要求される要素用の筐体を製造することができます。医療産業におけるインサート成形の応用は、センサー機能や小型の複雑な診断ツールなどの高度な機能性に対応するために、製造されたサービスガジェットの堅牢性を高めることとは別に、環境上の危険から最終製品を保護します。

消費財産業

インサート成形は、工具のハウジングや家電製品など、期待耐用年数の長い材料の生産に使用できる。消費財のインサート成形は、美的スタイリングと総合的な機能向上を実現し、製品の競争力を高めることができる。

インサート成形は、金属とプラスチックを組み合わせることで、部品の耐久性を向上させます。真

インサート成形は、金属インサートを組み込むことで部品を強化し、特定の用途に適した耐久性と機能性を実現します。

インサート成形は大規模生産でのみ使用される。偽

インサート成形は、少量生産から大量生産まで、さまざまな製造ニーズに柔軟に対応します。

インサート成形の技術的ポイントは?

インサート成形は、プラスチック射出成形と(金属部品のような)既成部品の挿入を組み合わせたもので、耐久性のある多素材製品を作るためのコスト効率の良い方法を提供します。

インサート成形は、射出前にインサートを金型キャビティに入れ、プラスチックがインサートの周りを流れるようにする。インサート成形は、部品の強度と機能性を向上させるもので、自動車、電子機器、医療産業などで一般的に使用されている。

インサート材料の選択

プラスチックとの接着の必要性、必要な強度、使用される環境に応じて、インサートの材料を選択する必要がある。インサート材料には、スチール、アルミニウム、セラミック、ガラス繊維など、さまざまな種類がある。

表面処理

インサート表面は清浄にし、処理する必要がある。また、コーティングや研磨工程などのいくつかの工程は、インサートとプラスチック材料との接着強度を高める。コーティングは、接着強度と、さらに重要な最終製品の外観と機能性の両方に影響を与える。

金型設計

金型設計は、射出中に動かないように設計されなければならない。また、金型はインサートの熱膨張とプラスチック材料の流動を考慮しなければならない。金型設計の精度と安定性は製品の品質に直接影響する。

射出パラメータ制御

射出成形を行う場合、温度、圧力、射出速度は、成形品の機能性を阻害する成形不良を避けるために非常に重要である。射出のパラメータは、製品の外観や寸法だけでなく、内部構造やその特性にも影響を与えます。

インサート成形は、材料を接着することで部品の強度を向上させます。真

プラスチックはインサートと強固に結合し、部品の耐久性と性能を向上させる。

インサート成形は大量生産にのみ適している。偽

インサート成形は、部品の複雑さや費用対効果に応じて、少量生産でも大量生産でも使用できる。

インサート成形の品質管理とは?

インサート成形の品質管理は、材料の選択から最終検査まで、工程のあらゆる段階を監視することで、正確で欠陥のない部品を保証します。

インサート成形の品質管理には、インサートの配置、金型設計、材料の適合性、部品の一貫性の検査が含まれます。主なステップには、目視チェック、測定、ショートショットや反りなどの欠陥検査が含まれます。

原材料検査

インサートだけでなくプラスチック素材についても、組成分析に関する厳格な品質チェックを実施し、要求される品質を満たすよう素材の物理的性能をチェックする。

金型メンテナンス

金型のメンテナンスと適切な手入れは、金型の精度と機能性を維持し、不良金型によって製品の品質が損なわれるのを防ぐのに役立つ。

プロセス監視

射出中の温度、圧力、流量などの監視パラメータに応じて、センサーとデータ収集システムを使用して異常を検出し、修正する。

製品テスト

完成したインサート成形部品について、外観チェック、寸法チェック、物理的性能チェックなど、設計と性能の特性を満たすための完全な品質チェックを行う。

インサート成形における品質管理は、欠陥のない部品を作るために必要である。真

適切な品質管理プロセスが不良を防ぎ、インサートが正しく配置され、部品が仕様を満たしていることを保証します。

インサート成形の品質管理は目視検査だけである。偽

品質管理は目視チェックにとどまらず、測定、材料試験、機能性試験などを行い、部品の完全性を保証します。

インサート成形の課題と解決策とは?

インサート成形では、射出前に金型にインサートを入れる。この方法は耐久性のある部品を作るのによく使われるが、アライメントや材料の適合性などの課題がある。

インサート成形の課題には、インサートのミスアライメント、一貫性のない材料の接着、金型設計の複雑さなどがあります。解決策には、インサートの正確な配置、適切な材料の選択、効率と品質を向上させるための金型設計の最適化が含まれます。

インサートの固定と位置決め

インサートは、射出圧力のためにずれたり、反ったり、射出工程中の熱のために膨らんだりすることがあります。解決策としては、金型設計のさらなる改善、インサートの固定手段の追加、インサートの動きを減少させる射出工程の最適な設定などがあります。

インサートとプラスチックの接着強度

インサートとプラスチックの接着強度が低いと、部品は早期に破損する。結合強度を向上させるには、適切なタイプのインサートを選択したり、表面処理を施したりする方法があります。

複雑な形状の成形

複雑な形状やカスタマイズされた部品の場合、インサート成形は充填不良や冷却不良などの問題に直面することがあります。金型設計の最適化と 射出成形プロセスパラメータ5 は、プラスチックの流動と冷却を促進する可能性がある。

生産コスト

インサート成形の大きな欠点は、特に少量生産に使用する場合、金型の立ち上げコストが比較的高いことである。金型の多重化、加工装置の自動化、生産コストの最小化など、生産コストを最小化する方法はいくつかある。

インサート成形は、金属インサートによってより強度の高い部品を作ります。真

この方法は、プラスチックと金属部品を組み合わせることで、特に自動車や電子機器用途で、より耐久性と機能性に優れた部品を作ることができる。

インサート成形は常に複雑な金型を必要とする。偽

金型の複雑さはさまざまだが、効率的な設計と技術によって、より単純な部品でもインサート成形が利用しやすくなっている。

インサート成形と従来の射出成形の違いは?

インサート成形と従来の射出成形は、どちらも製造業で広く使われているが、プラスチック部品に部品を組み込む方法が異なる。

インサート成形は、従来の射出成形が単に金型にプラスチックを射出するのに対して、プラスチックを射出する前に金型に金属やその他の材料を配置します。インサート成形では、複雑な部品アセンブリを1つのステップで行うことができ、コストと生産時間を削減することができます。

プロセスの流れ

インサート成形:

- 成形済みのインサートを金型に挿入し、しっかりと取り付けられていることを確認する。

- 金型が準備できたら、溶けたプラスチック材料を金型に注入し、インサートを囲みながら材料を固化させて部品を作る。

- クールで デモールド6 で完成品を取り出す。

伝統的な射出成形:

- 溶かしたプラスチック材料を金型に注入し、キャビティを埋める。

- プラスチックが冷えて固まり、部品ができる。

- 冷却し、脱型して完成品を得る。

適用範囲

- インサート成形:主に高張力、強靭で多目的な構造部品、金物、自動車、モバイル機器、電子製品、健康製品の製造に使用される。

- 従来の射出成形:梱包材、家電製品、その他耐久消費財、非耐久消費財を含む様々なプラスチック製品の生産に主に使用される。

メリット

インサート成形:

-

パーツを強化し、長持ちさせる。

-

多機能統合が可能になり、組み立て工程数を減らす効果がある。

-

より柔軟な設計が可能。

伝統的な射出成形:

-

幅広い用途を持つ成熟したプロセス。

-

生産レベルが高く、大量生産に適している。

-

比較的低コスト。

課題

インサート成形:

-

インサートのクランプと位置決めにおける問題。

-

インサートとプラスチック間の高い接着強度が必要。

-

ワークピースの複雑さが増すと、それに伴って材料の導入量も増え、ワークピースのエッジがより近く、より精密になる。

伝統的な射出成形:

-

部品の強度と耐久性に限界がある。

-

その後の組み立て工程が必要となり、製造コストが上昇する。

-

設計の柔軟性が比較的低い。

インサート成形は、複数の材料を組み合わせた部品を作るのに理想的です。真

インサート成形は、成形工程で金属やその他の部品をプラスチックに直接組み込むことができるため、複数の材料を使用する用途に適している。

インサート成形は、従来の射出成形よりも常にコスト効率が高い。偽

インサート成形は組み立てにかかるコストを削減できるが、設計の複雑さによっては、インサート成形の初期セットアップと金型は、従来の射出成形よりも高価になる可能性がある。

インサート成形の業界標準と仕様とは?

インサート成形は、金属やその他の材料をプラスチック部品に組み込むことで、高い耐久性と設計の柔軟性を提供します。強度と複雑さが要求される用途には不可欠です。

インサート成形の業界標準は、温度、圧力、材料の適合性を正確に管理することを重視しています。仕様には、金型設計、公差限界、挿入工程が含まれます。主な利点は、部品の強度と組立コストの削減です。

ISO 9001

品質マネジメントシステム規格。インサート成形の品質管理プロセスの改善を目的とした運用ツールである。

ISO 14001

EMASは、生産プロセス全体を通じて環境保護を達成し、維持することを促進するための環境マネジメントシステム規格である。

ISO 13485

医療機器用の規格で、医療機器を提供するインサート成形企業に役立つ。

IATF 16949

自動車部品製造のインサート成形企業に関連する自動車業界の品質マネジメントシステム規格。

これらの基準には、品質、環境、衛生、安全管理基準が含まれ、インサート成形工程における効率的で安全かつ持続可能な生産を達成するために企業を支援する。

インサート成形は、より強い部品のために材料を統合します。真

インサート成形は、金属などのインサートを埋め込むことで耐久性を確保し、最終製品の強度と寿命を高める。

インサート成形は単純な部品にしか適さない。偽

インサート成形は汎用性が高く、複雑なインサートによる複雑な部品設計にも対応できるため、さまざまな用途に適している。

結論

インサート射出成形は一種の先進的な製造プロセスとして、多くの利点と広い応用の見通しを持っています。適切なインサート材料を選択し、最適な金型設計を実現し、さらに射出パラメーターを正しく制御することで、高品質で高性能なマルチローブコンポーネントを生産することができます。

技術の進歩が続き、市場のニーズがより専門化するにつれて、インサート成形はさらに多くの分野で使用されるようになり、製造業はより効率的で、インテリジェントで、持続可能な基盤を築くことになる。企業にとって、この技術を理解し応用することは、市場シェア競争においてより多くのチャンスと力を与えてくれるだろう。

-

射出成形プロセスのステップとは?射出成形は、多くのプラスチック部品を作るために使用されるプロセスです。 ↩

-

射出成形を学ぶ:反りの原因:反りを特定することは、射出成形の最も簡単な側面の一つです。 ↩

-

射出成形について学ぶ - プラスチック収縮を避ける方法 : プラスチック収縮は射出成形プロセスの残念な結果です。 ↩

-

について学ぶ 金属インサートによる射出成形について知っておくべきことは?金属インサートによる射出成形は、近年ますます人気が高まっているプロセスです。 ↩

-

射出成形パラメータについて学ぶ:射出成形パラメータは、成形プロセスの品質と効率に影響を与える重要な要因である。 ↩

-

射出成形における脱型について学ぶ:技術とベストプラクティス:プラスチック部品の脱型は、射出成形プロセスの最後のステップです。 ↩