射出成形は新エネルギー自動車(NEV)産業において極めて重要な役割を果たしており、軽量で高性能な部品のための革新的なソリューションを提供しています。この技術は、自動車の効率と持続可能性の向上に不可欠です。

NEVにおける射出成形は、軽量化、エネルギー効率の向上、環境に優しい素材への対応を実現します。バッテリーハウジング、コネクター、軽量構造部品に使用され、高精度で迅速な生産を実現します。

NEVが進化し続ける中、コスト効率に優れ、高品質な部品を提供する射出成形の役割はますます大きくなっていくでしょう。これらの技術革新がどのように業界の成長を促進し、製造工程を改善するのかをご覧ください。

射出成形はNEVの部品精度を高める。真

射出成形は高精度と複雑な形状を可能にし、これはNEV用の信頼性が高く軽量な部品を製造するために不可欠である。

射出成形は、新エネルギー自動車に使用するにはコストがかかりすぎる。偽

射出成形の初期コストは高いが、その効率性、迅速な生産速度、廃棄物の削減により、NEVメーカーにとって長期的には費用対効果の高いソリューションとなる。

新エネルギー車の効率化の核となる推進力とは?

新エネルギー車の効率は、バッテリー技術、軽量素材、空気力学の改良の進歩にかかっており、これらの技術が総合的にこれらの車の性能と持続可能性を高めている。

リチウムイオン電池や固体電池をはじめとする電池技術の進歩は、航続距離、充電速度、エネルギー消費量を改善することによって、新エネルギー車の効率を高める上で極めて重要である。

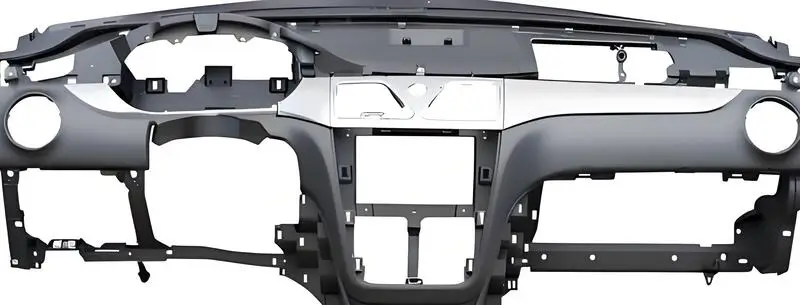

車両の軽量化は、NEVのエネルギー効率を改善し、バッテリーの航続距離を延ばすために最も重要である。 射出成形1 は、金属部品を高性能の熱可塑性プラスチックや複合材料に置き換えることを可能にし、構造的完全性を維持しながら30-70%の軽量化を達成する。

主要素材と用途

-

PEEK(ポリエーテルエーテルケトン) そして PPS(ポリフェニレンサルファイド):これらの高温耐性ポリマーは、モーターハウジング、バッテリー絶縁体、シーリングリングなどに広く使用されている。例えば、PEEKギアは、自己潤滑性とノイズ低減を提供しながら、金属製のものに比べて70%の軽量化を実現しています。

-

長ガラス繊維強化熱可塑性プラスチック(LFT)2:PP-GFやPA-GFなどのLFT複合材料は、バッテリーハウジングやシャーシ部品の構造強度を向上させます。長繊維の直接射出技術(ArburgのFDCなど)は、コンパウンド前の工程を省き、エネルギー消費量を30%削減します。

-

マイクロセル発泡(ミューセル):溶融プラスチックに窒素やCO2を注入することで、マイクロポーラス構造を形成し、性能を損なうことなく部品の重量を10-20%削減します。

先進的なバッテリー技術は、新エネルギー車の効率を高める主な要因である。真

バッテリーはエネルギー貯蔵と管理の中心であり、自動車の航続距離とエネルギー使用量に直接影響する。

エアロダイナミクスは新エネルギー車の効率には影響しない。偽

エアロダイナミクスは、空気抵抗を減らすことでエネルギー消費と航続距離に大きく影響し、車両効率を向上させる。

新エネルギー自動車はインサート成形でどのように部品内蔵を実現できるか?

インサート成形は、部品を新エネルギー車の構造に直接組み込むことで、性能の向上と製造工程の合理化につながる。

インサート成形は、成形中に部品を車両構造に組み込むことで、効率を高め、新エネルギー車の組み立てコストを下げる。

NEVシステムへの応用

-

バッテリー管理システム(BMS)3:銅バスバーとコネクターは、高電圧環境での短絡を防ぐため、絶縁プラスチック(PBTやPPSなど)でカプセル化されています。この統合により、耐衝突性とスペース利用も向上します。

-

パワーエレクトロニクス:モーター・コントローラーおよびDC/DCコンバーターは、以下の技術に依存しています。 インサート成形部品4 は、確実な電気接続と熱管理を実現します。例えば、ARBURGの縦型射出成形機は、金属インサートの配置を自動化し、生産サイクルを25%短縮します。

-

内装部品:タッチセンサーパネルやHVACシステムでは、トリム部品に直接回路を埋め込むクルツのインモールド・エレクトロニクス(IME)技術など、インサート成形された電子部品が使用されることが多くなっており、30%の軽量化とコスト削減を実現しています。

インサート成形は、新エネルギー車の組み立てコストを削減する。真

成形工程で部品を埋め込むことにより、インサート成形は追加の組み立ての必要性を最小限に抑え、全体的なコストを削減します。

新エネルギー車のすべての部品は、インサート成形で一体化できる。偽

すべての部品がインサート成形に適しているわけではなく、材料の適合性や部品の大きさなどを考慮する必要がある。

新エネルギー車の持続可能性と循環経済性とは?

新エネルギー車の持続可能性と循環型経済は、自動車のライフサイクル全体を通じて環境負荷を低減し、資源効率を促進することに焦点を当てている。

新エネルギー車は、再生可能な資源を使用し、排出ガスを削減し、資源のリサイクルを支援することで、持続可能性を促進する。環境に優しい素材やデザインを採用し、循環経済を助け、廃棄物やエネルギー消費を削減する。

リサイクル素材の採用

-

EUの規制では、2026年までに自動車用プラスチックに25%の再生材を使用することが義務付けられています。ENGELのRecyclatePilotのような先進的なシステムは、ポストコンシューマーリサイクル(PCR)プラスチックのばらつきを補正し、成形時の安定した品質を保証します。

-

バイオベースポリマー5:PLA(ポリ乳酸)やPA610(ヒマシ油由来)のような素材は、内装トリムや非構造部品に採用されつつあり、化石燃料への依存を減らしている。

エネルギー効率の高いプロセス

-

デジタル・ツイン・プラットフォーム:住友デマグのmyAssistソフトウェアは、射出成形機のリアルタイムデータを分析することによりエネルギー使用を最適化し、カーボンフットプリントを最大15%削減します。

-

クローズド・ループ・リサイクル:TrinseoやSABICのような企業は、使用済みの自動車用プラスチックをバージングレードの樹脂に戻すケミカルリサイクル法を開発している。

新エネルギー自動車は、従来の自動車に比べて二酸化炭素排出量を削減する。真

再生可能エネルギーへの依存と効率の向上は、使用段階を通じて二酸化炭素排出量の削減に貢献する。

新エネルギー車は完全に持続可能である。偽

電池は環境面で多くの利点をもたらすが、電池の生産と使用済み電池の管理にはまだ課題が残っており、完全な持続可能性を実現するためにはこれに対処しなければならない。

新エネルギー自動車部品の先端成形技術とは?

先進的な成形技術は、新エネルギー車向けの高品質な部品を製造する上で極めて重要であり、進化する自動車セクターにおける性能と効率を向上させる。

高度な成形技術は、耐久性を高め、重量を減らし、複雑な設計を可能にすることで、新エネルギー自動車部品を強化する。

-

コインシュア™圧縮成形:テデリックの技術は、射出成形と圧縮成形を組み合わせることで、ヘッドランプレンズのような超平滑な光学部品を製造し、サイクルタイムを30%短縮します。

-

ハイブリッド成形:熱可塑性プラスチックをシリコーンやTPU(熱可塑性ポリウレタン)と組み合わせることで、バッテリーパックや防水コネクターの柔軟なシールが可能になります。

スマート・マニュファクチャリングの統合

-

AIによる品質管理6:クラウスマッファイのAPC Plusのようなシステムは、溶融粘度をモニターし、リサイクル材料の加工に不可欠なパラメーターをリアルタイムで調整します。

-

インダストリー4.0:IoT対応金型と予知保全はダウンタイムを削減し、Wittmann Battenfeld社のIMAGOxtのようなプラットフォームは生産ライン全体のエネルギー消費を追跡します。

高度な成形技術が新エネルギー車部品の耐久性を高める。真

これらの技術は、精密な製造を可能にし、環境や操作上のストレスに耐える、より強く、より弾力性のある部品を生み出す。

3Dプリンティングは、新エネルギー自動車部品の製造には適さない。偽

3Dプリンティングは、複雑な設計や迅速なプロトタイピングを可能にし、新エネルギー車向けの革新的なカスタム部品の製造に適している。

結論

射出成形はNEV革命の中核であり、より軽く、より安全で、より持続可能な自動車を実現します。インサート成形されたバッテリーシステムからAIに最適化された生産ラインまで、この技術は設計と効率の壁を破り続けている。

自動車メーカーがネット・ゼロ目標の達成を競う中、材料科学者、成形業者、OEMのコラボレーションは、次世代の自動車イノベーションを解き放つ鍵となるだろう。

メーカーにとって、高度な成形技術やリサイクル可能な素材への投資は、単に競争力を高めるだけでなく、電化された未来で繁栄するために必要なことなのだ。