アセタール射出成形は精密さと耐久性を提供し、高性能プラスチック部品の製造に不可欠なプロセスとなっている。

アセタール射出成形は精密部品に理想的で、強度、耐摩耗性、低摩擦性、寸法安定性があり、自動車、家電、工業分野で人気がある。

アセタール射出成形には明確な利点がありますが、最適な結果を得るためには材料特性と加工パラメータを理解することが重要です。この技法が製造能力をどのように向上させることができるのか、さらに深く学んでみましょう。

アセタールは寸法安定性が高く、精密部品に最適である。真

アセタールは吸湿性と熱膨張率が低いため、長期にわたって安定した寸法を保つことができる。

アセタールは脆性が高いため、射出成形には適さない。偽

アセタールは強度と弾力性のバランスが取れており、耐久性のあるさまざまなプラスチック部品に適している。

アセタールの材料特性は?

ポリオキシメチレン(POM)としても知られるアセタールは、さまざまな産業用途において高い強度、剛性、優れた寸法安定性で知られる汎用性の高いエンジニアリング熱可塑性プラスチックである。

アセタールの高い耐摩耗性、低摩擦性、優れた耐薬品性は、ギアやベアリングに理想的です。40℃から120℃の間で性能を維持し、機械的安定性と耐久性を保証する。

物理的性質

-

高い結晶化度: アセタールは結晶化度の高い素材なので、かなりの硬度と剛性がある。

-

低吸湿性: アセタールは吸湿性が非常に低く、高湿度の閉鎖環境でも素材の性能は変わらない。

-

高い耐摩耗性1: アセタールは優れた耐摩耗性と良好な自己潤滑性を持ち、高い耐久性が要求される部品の製造に非常に適している。

化学的性質

- 耐候性: アセタールは耐候性がかなり高いので屋外での使用に適しているが、紫外線に長時間さらされると屋外での性能が低下する可能性がある。

機械的特性

-

高い強度: アセタールは高い引張強度と衝撃強度を持つ。

-

高い剛性: この特性は、アセタールの高い結晶性によるもので、非常に高い剛性を持つ。

-

低摩擦係数: 自己潤滑性により、摩擦用途で優れた性能を発揮する。

アセタールは150℃以上の高温用途に適している。偽

アセタールは通常、-40℃~120℃の温度範囲で使用され、より高い温度性能が要求される用途には適さない。

アセタールは吸水率が低い。真

アセタールは吸水率が低いため、寸法安定性が高く、湿度の高い環境でも安定した性能を発揮する。

アセタール素材の長所と短所とは?

アセタール材料は、その卓越した強度、低摩擦、高い寸法安定性により、エンジニアリング用途に広く使用されている。

アセタールは優れた機械的特性、摩耗の低減、湿気や化学薬品に対する高い耐性を持つが、熱膨張や耐酸性の制限といった欠点がある。自動車、配管、エレクトロニクス産業で使用されている。

メリット

-

優れた機械的特性4: アセタール材料は、引張強さ、剛性などの機械的強度と硬度に優れており、高い強度と剛性性能を必要とする部品やガジェットに適している。

-

良好な寸法安定性5: アセタール製品は広い温度範囲で寸法安定性を維持することができ、温度の上昇や下降に関係なく、アセタール製品は温度変化による膨張や収縮がほとんどなく、精密機械部品にとって非常に有益である。

-

良好な化学的安定性7:アセタールは、溶剤や燃料など多くの化学薬品に対する耐性を備えているため、化学的安定性が重要視される環境に適している。

-

加工のしやすさ8: アセタール素材は加工や成形が容易で、射出成形や機械加工の効果も高いため、大量生産して生産効率を高め、最終製品に複雑さを与えることができる。

デメリット

-

脆さ: また、アセタールは低温で弾力性がわずかに低下したり、脆くなったりすることがあり、低温条件下での性能に影響を及ぼす可能性がある。

-

熱安定性: アセタールは通常の使用温度範囲では良好な特性を示すが、耐熱性は他のエンジニアリング・プラスチックほどではなく、熱安定性も低いため、高温用途には適さない。

-

より高いコスト: アセタールを使用する場合、原材料費は従来から使用されているプラスチックのいくつかよりも相対的に高くなるため、製造コストが高くなる可能性がある。

アセタール材料は高い引張強度を持ち、エンジニアリング用途に理想的である。真

アセタールの分子構造は優れた機械的特性を提供し、耐久性のある堅牢な部品を保証する。

アセタール素材はあらゆる化学薬品に耐性を持つ。偽

アセタールは多くの化学薬品に耐性を持つが、強酸には弱いため、使用環境を慎重に検討する必要がある。

アセタールの射出成形条件とは?

アセタールの射出成形条件を理解することは、自動車や消費財製造などの産業において、製品の品質と効率を最適化するための鍵となる。

アセタールの射出成形では、最適な流動性と安定性を確保し、欠陥を最小限に抑えるために、190~230℃の溶融温度と80~120℃の金型温度を必要とする。アセタールはその強度と低摩擦のために好まれる。

材料の準備

射出成形の前にアセタールを乾燥させる必要がある。ただし、アセタール自体は吸湿性が高くないが、高湿度の場所に保管するとやはり少量の水分を吸収するため、乾燥が必要であることに注意する必要がある。通常、乾燥温度は80~100℃の間で選択され、乾燥時間は2~4時間である。

射出成形機の選択

射出成形機の選択は、最終製品のサイズと形状に基づいて選択する必要があります。アセタール射出成形は通常、スクリュー直径が30~150mmの射出成形機を選択する。スクリューの圧縮比は2.5:1から3.0:1の間であるべきで、溶融と射出の間にアセタールが完全に混合され、可塑化されるようにする。

金型設計

アセタール射出成形において、金型設計は非常に重要である。主な考慮事項は以下の通りです:

-

金型温度: 制御された温度は、金型内の最終製品の品質にも影響する。通常、成形中にアセタールの十分な流動と冷却を可能にするため、80~120℃の範囲内にする必要がある。

-

ゲートデザイン: フラッドランナーゲートまたはダイレクト/サイドゲートは、溶融アセタール が金型キャビティにできるだけ早く充填されることが望ましい。

-

換気システム: 成形中、アセタールは少量のガスを放出するため、完成品に気泡やボイドが発生しないよう、換気システムをよくするのが最善である。

射出成形プロセスパラメータ

プロセス・パラメーターとは、プロセスの一部としての特定の要因の設定が、製品の品質に直接影響することを意味する。一般的なパラメータとその推奨範囲は以下の通りである:

-

射出圧力: 一般的な射出圧力は70~120MPaで、製品、密度、部品の厚さによって一定に調整される。

-

射出速度: 射出速度はあまり速くせず、溶融アセタールが金型キャビティ内を流れるのに十分な速さでなければならない。一般的には中速が選ばれる。

-

保持圧力と冷却時間: 圧力と冷却時間は通常、製品のサイズと厚さによって異なる。保持時間は通常10~30秒、冷却時間は20~60秒です。

アセタール射出成形は、非常に高い金型温度を必要とする。偽

アセタール金型の温度は80~120℃と適度で、過剰なエネルギーを消費することなく、適切な材料フローを確保できる。

アセタールは成形品の熱安定性に優れている。真

アセタールは熱下でも強度と寸法安定性を維持するため、高性能用途に最適。

アセタールの射出成形プロセスとは?

アセタールの射出成形プロセスは、その耐久性と様々な用途における精度を考えると、高品質の部品を製造するために非常に重要である。

アセタール射出成形は、アセタール樹脂を加熱して金型に注入し、耐久性のある部品を作る工程であり、その優れた機械的特性から自動車産業や消費財産業で広く使用されている。

-

金型の組み立て: 金型が清潔で、射出成形機に適切にセットされていることを確認する。金型の通気口と冷却方法が適切であることを確認する。

-

材料乾燥10: 適切な製品に材料を使用する過程で、アセタールを乾燥機に入れ、アセタールに含まれる余分な水分を除去し、適度な水分レベルにする必要がある。

-

プロセスパラメータの設定 製品の要求に応じて、射出温度、射出圧力、射出速度、保持時間、冷却時間を設定しなければならない。

-

成形と射出: 射出成形機の加熱システムは、ポリオキシメチレン材料を溶融し、金型に注入して完了することを含む。射出速度は、製品表面の品質問題を排除するために遅くする必要があります。

-

保持圧力と冷却: 最終製品が特定の製品の設計を完全にカバーするように、保持圧の段階で必要な圧力を加えなければならない。冷却時間は、製品のサイズと肉厚によって異なります。

-

脱型と抽出: 冷却後、型を開け、完成品を取り出す。製品の品質をチェックする。欠陥があれば、工程パラメーターを調整する。

-

廃棄物の処理: 射出成形工程で発生する廃棄物の処理。廃棄物を減らすために、主にリサイクルが行われている。

アセタールは射出成形において優れた寸法安定性を提供する。真

アセタールは吸水率が低く、剛性が高いため、成形品の寸法が正確で安定する。

アセタールは射出成形用の最も安価な材料である。偽

アセタールは優れた特性を持つが、一般的にポリプロピレンのような他のプラスチックよりも高価であるため、特定の高性能用途に適している。

アセタール射出成形における一般的な問題と解決策とは?

アセタール射出成形には独特の課題があるが、それらに効果的に対処することで、製品の品質と製造効率を高めることができる。

反りや収縮といったアセタール射出成形の問題は、金型設計、加工パラメーター、材料乾燥の最適化によって解決することができ、部品の一貫性の向上と欠陥の減少につながる。

収縮抑制

収縮率に関しては、アセタールの方がやや高く、1.8~2.5%である。製品の寸法精度を最良のものにするためには、十分な 収縮許容量11 金型設計を見直し、金型温度を均一に保つ。収縮や変形の問題を修正するために、実際の生産条件に応じて射出圧力、保持時間、冷却時間を調整する必要がある場合があります。

反りと変形

反りや変形は、自動車業界では一般的な問題である。 ポリオキシメチレン12 射出成形では、通常、冷却速度の違いや大きな内部応力が原因となります。すべての金型部品が均一に冷却されるように、金型設計で冷却システムを最適化する。射出速度と保圧を調整し、内部応力を軽減する。

表面欠陥

アセタール製品に発生する可能性のある表面欠陥には次のようなものがある。 銀筋13気泡、焼け跡。シルバーの筋は湿気が原因であることが多く、生産前に乾燥させる必要がある。気泡の問題は、不十分な換気または速すぎる射出速度によって引き起こされることがあり、換気システムをチェックするか、必要に応じて射出速度を下げることによって解決することができます。バーンマークは、溶融温度が高いか、部品の滞留時間が長いために発生します。

内部ストレスの問題

成形時の内部応力は、製品の割れや変形の原因となる。この問題は、金型温度と射出温度を下げて冷却速度を遅くすることで軽減できる。保圧時間を長くして、金型内で溶融物を完全に固化させ、成形品の変形を最小限に抑える。 内部応力14.金型キャビティ内の均一なメルトフローを確保するために、ゲートの位置とサイズを最適化する。

適切な金型設計により、アセタールの反りの問題を軽減。真

よく設計された金型は均一な冷却を保証し、アセタール部品の反りにつながる内部応力を最小限に抑える。

アセタールはどんな条件でも成形しやすい。偽

アセタールには収縮や湿気に対する過敏性といった問題があり、最適な結果を得るためには成形条件を注意深く管理する必要がある。

アセタールの実際の用途は?

多用途の熱可塑性プラスチックであるアセタールは、その強度、耐久性、優れた寸法安定性により、さまざまな用途で広く利用されている。

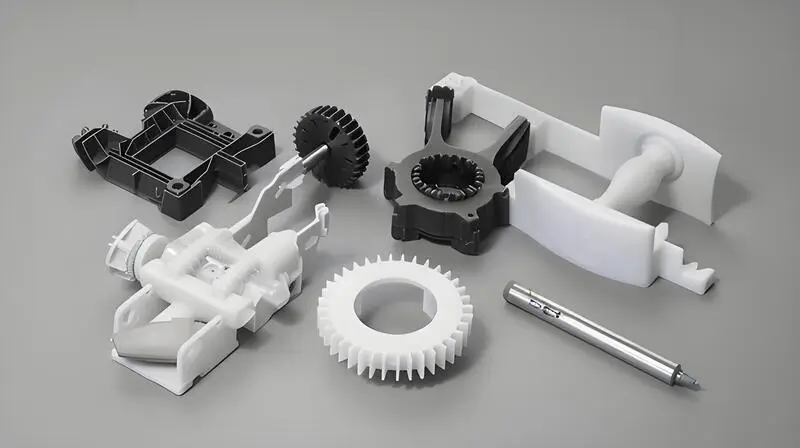

アセタールは、低摩擦性、高耐摩耗性、耐久性、精密性により、自動車、電子機器、医療機器のギア、ベアリング、継手などに使用されている。

自動車産業

アセタールは、自動車の燃料系統部品、ヘッドランプ・ハウジング、ドアロック・システム、シート・アジャスターなどによく使用されている。これらの部品には高い強度と耐摩耗性が要求されるため、アセタールは理想的な材料である。

-

燃料系統部品: アセタールは、高温安定性、優れた耐食性、優れた機械的特性を必要とする、燃料ポンプ、燃料ライン、燃料フィルターなどの自動車燃料システム部品に広く応用されている。

-

ヘッドランプハウジング ヘッドランプハウジングの用途では、高い透明性、紫外線安定性、耐候性が要求されるが、これらはすべてアセタールが提供できる。

-

シートアジャスター アセタールは、高強度、低摩擦、耐摩耗性が要求されるシート・アジャスターのギア、レバー、スライドなどの機械部品に使用される。

電子・電気機器

電子機器では、アセタールはセンサー筐体とともにコネクター、スイッチ部品に採用されている。その耐熱性と絶縁性は、電子製品にとって重要である。

医療機器

アセタールには優れた特性がある。 生体適合性15 そのため、アセタールは手術器具、注射器、歯科関連製品などの医療機器の製造に使用できる。

家電製品

アセタールはまた、洗濯機の付属品、食品加工用器具、電子レンジ用回転テーブルなど、家庭用器具や電子機器にも広く応用されている。その強度と最終用途特性は、この分野にとって非常に重要である。

アセタールは低摩擦歯車の製造に使用される。真

アセタールは摩擦係数が低いため、滑らかな動作と最小限の摩耗を必要とするギアに最適である。

アセタールは自動車用途にはもろすぎる。偽

アセタールは高い強度と耐性を備えているため、燃料システムや内装を含むさまざまな自動車部品に適している。

結論

ポリオキシメチレン(POM)とも呼ばれるアセタールプラスチックは、射出成形に理想的な高品質の機械的特性を備えた半結晶性のエンジニアリング熱可塑性プラスチックです。アセタールポリマーは2つの主要な形態があります:それは、ホモポリマーアセタールとコポリマーアセタールです。両方の種類のアセタールプラスチック材料は堅さ、剛さ及びより少ない摩擦特性のために機械商品の製造の間に利用される高い傾向を持っている。

自己強化ホモポリマーのアセタールは引張強度がやや高く、耐薬品性・耐熱性のアセタールコポリマーは引張強度が低い。アセタール樹脂の射出成形 ]製造工程は、正確に成形され、高効率の機械的歯車や他の高精度部品を作成します。さらに、アセタール樹脂は、エチレンオキサイドのような多くの化学物質の攻撃に対して非常に耐性があり、工業市場での使用に適している。

このガイドでは、アセタール射出成形の材料特性、利点と欠点、成形条件、および一般的な問題について説明します。材料を適切に準備し、適切な 成形機16金型を効果的に設計し、工程パラメータを制御することで、製品の品質は大幅に向上し、一般的な加工上の問題を解決することができる。

-

高い耐摩耗性の利点を理解すれば、なぜアセタールが耐久性のある部品に理想的なのかをご理解いただけるでしょう。 ↩

-

寸法安定性を探ることで、アセタールが精密機械部品に好まれる理由が明らかになるだろう。 ↩

-

耐薬品性について学ぶことで、アセタールが過酷な環境や用途に適していることを強調することができる。 ↩

-

アセタールの機械的特性を理解することは、さまざまな産業におけるその用途を理解し、材料科学に関する知識を深めるのに役立つ。 ↩

-

アセタールの寸法安定性を探ることで、高性能用途に不可欠な精密工学における利点が見えてくる。 ↩

-

アセタールの耐摩耗性を学ぶことで、要求の厳しい機械部品への適性を知ることができ、材料選択のスキルを高めることができる。 ↩

-

アセタールの化学的安定性を理解することで、プロジェクトに適した材料を選択し、耐久性と性能を確保することができます。 ↩

-

アセタールの加工のしやすさを探ることで、効率的な製造技術やコスト削減戦略への洞察を得ることができる。 ↩

-

アセタールの理想的な射出温度について学ぶことは、成形工程を強化し、製品の品質向上につながる。 ↩

-

最適な成形結果を得るために重要な水分を除去するために、アセタールの効果的な乾燥技術を学ぶ。 ↩

-

収縮代を正確に計算する方法を発見し、金型設計の寸法精度を向上させます。 ↩

-

ポリオキシメチレンのユニークな特性と産業におけるさまざまな用途について学び、この素材に関する知識を深めてください。 ↩

-

シルバーストリークの原因を理解することは、アセタール製品の生産品質を向上させ、欠陥を減らすことに役立つ。 ↩

-

内部応力管理について学ぶことで、アセタール製造における製品の耐久性と性能を高めることができる。 ↩

-

アセタールの生体適合性を探ることで、医療用途におけるその安全性と有効性を洞察することができる。 ↩

-

射出成形機の総合ガイド:射出成形機は、工業生産に広く使用されている機器の一部です。 ↩