射出成形機は、自動車、消費財、医療機器などの業界で、内部または外部にねじ山がある部品を製造するために一般的に使用されるプロセスであるねじ山付き金型を作成することができます。

射出成形機は、ねじ付き金型を成形することができる。インサートまたはコアピンを備えた特殊な金型を使用し、射出工程でねじ山を形成します。この方法は効率的で、ねじ部品の高い精度を保証します。

射出成形でねじ部品を成形することは可能ですが、正確で機能的なねじ山を実現するには、適切な金型設計と材料を選択することが鍵となります。ねじ切りされた金型がどのように作られ、生産に最適化されるのか、さらに深く掘り下げてみましょう。

射出成形機でネジ付き金型を成形することができる。真

射出成形機では、インサートやコアピンを備えた専用の金型を使用し、成形工程でねじ山を正確に形成する。

射出成形機は、ネジ部品にとって常に最良の選択肢です。偽

材料、精度、生産量によっては、ダイカストやCNC機械加工のような他の工程の方が、特定のネジ部品に適している場合もある。

射出成形技術とは?

射出成形は、精密かつ効率的で、再現性のあるプラスチック部品を大量生産するための製造プロセスです。射出成形は、自動車、医療、消費財などの産業で不可欠なものです。

射出成形技術は、溶かしたプラスチックを金型に注入して精密な部品を作る技術である。高効率で無駄が少なく、自動車、電子機器、医療機器の製造に広く利用されている。

射出成形は、溶融したプラスチック材料を金型に注入することで行われる。その後、冷却、固化を経て、完成したプラスチック製品が金型から取り出される。プラスチックの加熱、可塑化、射出成形用金型への溶融プラスチックの注入、加圧、成形品の冷却、そして金型からの離型はすべてこの工程の一部である。射出成形プロセスは、成形サイクルが短く、生産効率が高く、製品の品質が安定しているという利点があり、現在最も広く使われているプラスチック成形プロセスの一つである。

射出成形プロセス

射出成形プロセスには、主に以下のステップが含まれる。

-

プラスチックを加熱する: プラスチック原料は、溶融プラスチック原料を得るために加熱小道具の助けを借りて溶融される。通常、射出成形機の多くは、同時にそれを加熱しながら前方にプラスチック材料を押すネジやプランジャーを持っています。

-

可塑化: 加熱中、材料であるプラスチックはスクリューやプランジャーの作用によって可塑化され、射出に必要な粘度と流動性を持つようになる。

-

注射をする: 可塑化されたプラスチック材料はスクリューの中を循環し、押し込まれる。 金型キャビティ1 油圧によって。プラスチック材料を射出する場合、溶融した材料が金型に充填され、その中で所望の形状が形成される。

-

保持圧力: 射出が完了した後、冷却中の材料体積の減少に対応するために一定の圧力が維持され、適切な製品サイズと表面仕上げが得られる。

-

冷却: こうして金型内のプラスチック材料は冷却され、最終製品へと固化する。その 冷却時間2 は、プラスチック材料の特性と製造品の厚さに比例する。

-

脱型: 最後に、プラスチック射出成形用金型は、通常、製品が所望の温度まで冷却されると開かれ、その後、成形されたプラスチック製品が放出される。

ネジ型とは?

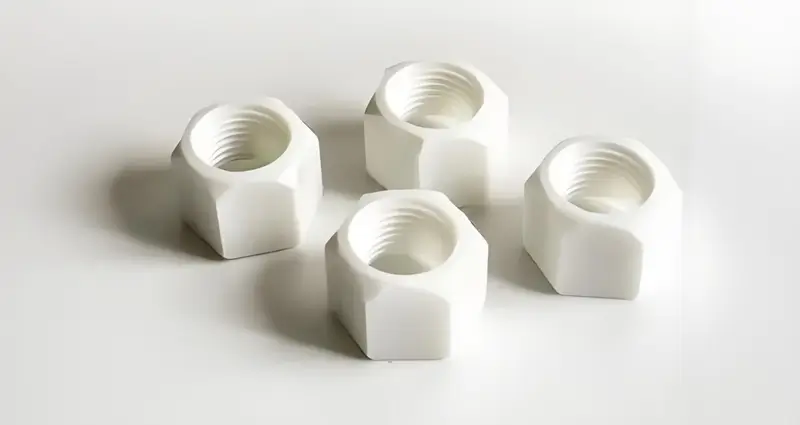

ネジ付き金型は、射出成形において、ボルトやナットのような内部または外部のネジ山を持つ部品を作るために使用され、正確なフィットと機能を保証します。

ネジ付き金型は、内部または外部にネジ山がある部品を成形するために設計されています。射出成形の過程で、ネジやナットのようなタイトフィットを必要とする部品を作るために、インサートまたは内蔵のネジ切り機構を備えています。

糸型設計のポイント

ネジ式の金型の主な設計ポイントは以下の通りである。

-

スレッド・ジオメトリー まず、ねじの種類、内ねじか外ねじか、ピッチ、角度、ねじの深さなどを決める必要があります。このねじの種類の形状は、接続効率と製品の寿命に大きな影響を与えます。

-

ドラフトの角度 ねじ切りされた製品の脱型には困難が伴う可能性があるため、基本的には 抜き勾配3 通常、内ねじ面と外ねじ面は設計時に考慮される。抜き勾配の位置決めをする際には、ねじ山の深さや金型の骨格の詳細を見極める必要があります。

-

パーティングラインのデザイン: また、射出成形時や脱型時に金型が容易に分離できるように、金型のパーティングラインに合わせて合理的に設計する必要がある。 パーティングライン4 (シングル・パーティング・サーフェス・モールドまたはダブル・パーティング・サーフェス・モールド)もまた、成形品において、特に成形品質を向上させるためにねじ山が単一ユニットで複合化されている場合には、異なるデザインを有する場合がある。

-

回転脱型機構: 脱型を容易にするために、金型内に回転する脱型構造を設けることができ、金型内のネジ製品と一緒に回転して金型を開くことができる。 脱型5 製品に傷をつけることなく。

ねじ付き金型は、ねじ付き部品の製造に欠かせない。真

ネジ付き金型には、成形品にネジ山を形成するインサートや機構があり、正しい適合と機能性を保証します。

ネジ式金型は、標準的な金型よりも常に高価である。偽

ねじ切り金型は、その複雑さゆえに初期費用が高くつくかもしれないが、長期的な効率とねじ切り部品を正確に生産する能力によって、初期投資を相殺することができる。

糸型射出成形機の実現性を左右する要因とは?

糸型射出成形機の実現可能性は、金型の設計、材料の選択、機械の能力など、いくつかの重要な要素に左右される。これらの要素は、生産効率と製品品質に影響を与えます。

ネジ型射出成形の実現可能性に影響を与える要因には、ネジ設計の複雑さ、金型の冷却効率、材料の流れ、使用する射出成形機のタイプなどがあります。適切な設計は、最小限の欠陥で高品質のねじ部品を保証します。

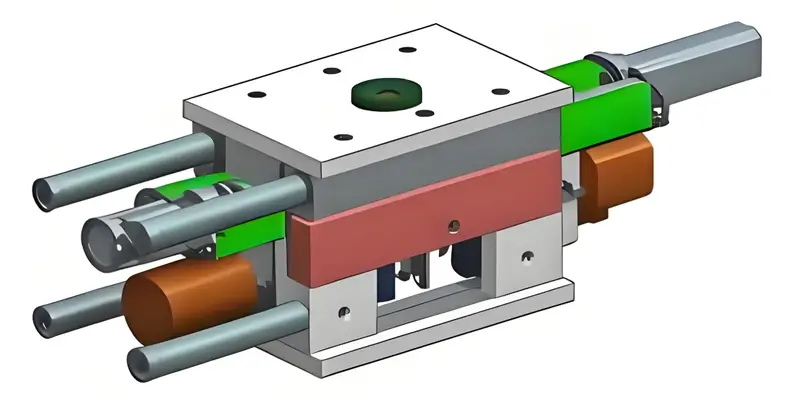

金型設計

完璧なネジ付き射出成形品を作りたいなら、良いネジ金型を持つことが非常に重要である。しかし、従来の金型設計はネジ成形に適しておらず、プラスアルファが必要です。そのため、ネジ成形と脱型を実現するには、パーティングライン設計、回転脱型機構、移動ネジコアなどの技術が必要です。例えば、回転可能な移動金型を使用し、型開時にネジ製品と一緒に回転することで、ロスのない脱型を実現します。これらの技術を応用することで、ネジ型の製造精度を向上させるだけでなく、生産効率を向上させることができます。

-

パーティングラインのデザイン: エンジニアがパーティングラインの位置と形状を正確に決定することで、射出成形と脱型の両方で金型がスムーズに分離するようになります。優れたパーティングラインの設計は、金型の摩耗や損傷を減らし、金型の耐用年数も延ばします。

-

回転脱型機構: 脱型時の破損を防ぐため、金型はねじ切りされた製品が開くときに一緒に回転するように設計することができます。回転脱型機構の設計は、ねじピッチ、形状、回転速度を考慮する必要があり、これらすべてがこの重要なステップをいかにスムーズに行うかに影響します。

-

ムービング・コア 金型にムービングコアがある場合、コアを動かすことで糸を作るだけでなく、糸を取り除くこともできる。ムービングコアの設計は、その動作軌跡、速度、精度を考慮し、成形品質とスムーズな糸抜きを保証する必要があります。

機材要件

ネジ付き金型の射出を成功させるには、射出成形機に特定の技術的特性が必要です。これには、成形中の金型の安定性を確保するための十分な型締力が含まれる。第二に、ねじの設計は、プラスチックの溶融と射出の要件を満たすだけでなく、速度/圧力を制御し、制御システムは、製品の品質の一貫性を確保するために、成形工程における様々なパラメータを正確に調整することができます。

-

クランプ力: 射出成形機の型締力は、成形時に金型が安定していることを保証するのに十分な大きさが必要です。一般的に、ネジ付き金型の型締力は通常の金型に比べて高い。

-

スクリューデザイン: 射出成形機のスクリューを設計・選択する際には、プラスチックの溶融や射出などの要素を考慮することが重要です。例えば、スクリューの長さ、直径、ピッチ、ねじ山の深さは、プラスチック材料の種類や成形パラメータに応じて最適な構成が必要です。

-

制御システム: 射出成形機の制御システムは、射出圧力、射出速度、金型温度、冷却時間など、成形時にいくつかの要素を調整することが不可欠です。射出成形機の制御システムは、射出圧力、射出速度、金型温度、冷却時間など、成形時のさまざまな要素を調整するために不可欠であり、これらのパラメーターを正確かつ厳密に制御することで、ねじ切り製品の適切なサイズと実績のある表面仕上げを保証することができます。

素材の選択

射出成形に使用する材料の決定は、糸型の成形効果に大きな影響を与える。一般的に、射出成形の材料には、ポリプロピレン(PP)、ポリエチレン(PE)、ポリアミド(PA)、ポリカーボネート(PC)などがあり、これらの材料の特徴は、流動性、耐摩耗性、防錆性などを示し、糸構造を作る上で必要な条件を満たしています。また、耐熱性、耐薬品性、強度、耐久性など周辺環境や製品の制約との関係も課題となっている。

-

ポリプロピレン(PP): ポリプロピレンは、比較的高い耐薬品性、耐熱性、電気的自己動員性を持っており、プラスチック製品の製造に使用することができます。ポリプロピレンは流動性が良く、ネジ構造を成形することができる。

-

ポリエチレン(PE): ポリエチレンは化学的腐食性が低く、低温でも使用できるため、注目すべきプラスチックである。ポリエチレンは良好な流動特性を持っているため、ねじ形状に成形することが容易である。

-

ポリアミド(PA): ポリアミドは機械的特性と耐摩耗性に優れ、自動車部品や家電製品の製造に応用されている。また、ポリアミドは流動性に優れているため、目的とするネジ構造に容易に成形することができます。

-

ポリカーボネート(PC): ポリカーボネートは熱可塑性プラスチックに属し、透明度が高く、耐熱性が高く、衝撃強度が高いという特徴があり、光学機器や安全アクセサリーの製造に広く使用されている。流動性の面では、ポリカーボネートは非常に優れた特性を持っているため、ネジ構造を簡単に作ることができます。

プロセスパラメーター制御

ネジ金型の射出成形で特に守るべき工程管理パラメータには、次のようなものがある。射出する材料の種類や金型の設計によって、射出圧力、射出速度、金型温度、冷却時間などを適切に調整しなければならない。複雑なネジ形状を持つ製品の場合、高精度・高品質を実現するために、試作や工程の微調整を行いながら、効果的な成形条件を見極める必要がある。

-

射出圧力: 射出圧力は、プラスチック材料の流動性と製品の成形品質を制御するため、射出圧力の本質的な要因として考えることができます。射出成形のネジ山が多く複雑な場合、プラスチック材料が金型キャビティに入るために、より高い射出圧力が必要となる。

-

射出速度: 射出速度は、実は製品の表面仕上がりだけでなく、プラスチック材料の流動状態の決定要因でもある。射出速度が適正であれば、表面欠陥や成形品質は最小限に抑えられるとも言える。

-

金型の温度管理: 金型の冷却は、プラスチック材料の製造において、冷却速度と材料の寸法精度との関係で不可欠なパラメータです。従って、必要な寸法精度と製品表面の品質を達成するためには、金型温度を適切に調整する必要があります。

-

冷却時間: この時間は、結果的に製造される製品の冷却と凝固プロセスを決定する。適切であれば、成形品質に影響を与える変形や内部応力を減らすために冷却時間を確保すべきである。

材料の流れは糸型射出成形の実現性に影響する。真

材料の流れが適切であれば、一貫したねじ山が形成され、成形工程での欠陥が最小限に抑えられる。

複雑な金型設計は、ねじ成形の成功を保証する。偽

複雑な設計は精度を向上させるが、製造コストと時間を増加させる可能性があり、シンプルな設計の方が効果的な場合もある。

糸型射出成形の実用化事例とは?

射出成形ネジ型は、ネジ部品を高精度で製造するための効率的なソリューションを提供します。ケーススタディでは、この技術がさまざまな産業でどのように応用されているかをご紹介します。

射出成形における糸型は、自動車、医療、消費財など、さまざまな製品に精密で耐久性のある糸を作ります。最小限の後処理で高品質の生産を保証します。

ボトルキャップ製造

ネジ金型はボトルキャップの生産に使用され、それは最も一般的に使用されるアプリケーション部品の一つです。ボトルキャップは、ボトル本体との密封とねじ込み機能のため、ボトルキャップ製品のねじ構造は非常に特殊で特殊である必要があります。ボトルキャップの高効率生産は、金型設計と射出成形プロセスを最適化することによって達成することができます。

-

金型のデザイン: ボトルキャップの金型は、生産性を高めるために多くのキャビティ金型を採用することが多い。また、金型の設計には、ボトルキャップのネジ山の精度と互換性を応用し、ボトルボディの密封性にうまく適合させる必要がある。

-

射出成形プロセス: ボトルキャップの射出成形では、成形品の寸法を非常に厳密に管理する必要がある。 射出圧力6射出速度、 型温度7冷却時間など。そうすることで、ボトルキャップの成形品質や全体的な生産率などのパラメータが向上する可能性があります。

-

自動化された生産ライン: ボトルキャップ製造ラインを使用したボトルキャップ製造の現在の業界では、自動供給、脱型、検査を使用することにより、作業を強化し、高品質の製品を生産している。

自動車部品

自動車分野では、ボルト、ナット、コネクターなどが一般的なねじ部品である。これらの部品は、強度と耐久性を必要とするだけでなく、良好な組立特性を提供する必要があります。高性能材料と精密射出成形は、自動車製造業界の要求を満たすことができるネジ部品を作成するためにも採用することができます。ホットランナー金型を統合することで、自動車用途に不可欠な耐久性と精度の高いねじ部品の生産が容易になります。

-

素材の選択: 一般的な自動車用樹脂は、ポリアミド(PA)やポリカーボネート(PC)のような高性能エンジニアリング・プラスチックである。このような材料は、機械的特性に優れ、熱間強度が高く、自動車部品産業での使用に適している。

-

金型のデザイン: 自動車用ねじ部品の金型は、その部品の形状と組立応答性を重視しなければならない。精密な金型設計は、部品の寸法公差と組立特性を保証することができます。

-

射出成形プロセス: 自動車用ネジ部品の射出成形工程で重要なパラメータは、射出圧力、射出速度、金型温度、冷却時間などである。そのため、これらの工程パラメータを調整することで、成形品質の低下や部品の効率低下を引き起こす原因を突き止め、修正することができる。

家電製品

また、洗濯機のノブやミキサーのコネクターなど、ねじ込み式の構造も家電製品に含まれる。これらの部品は、外観だけでなく、魅力的な外観、満足のいく機能性、製品の頑丈さも要求される。高品質の家電用ネジ部品の生産には、大きく引き伸ばす必要はないが、適切な金型設計と十分に開発された射出成形技術が必要だと推定するのは妥当だろう。ホットランナー射出成形金型は、これらの部品が高い精度と効率で設計仕様を満たすことを保証します。

-

素材の選択: 家電業界の場合、家電やRACのネジ部品はポリプロピレン(PP)やポリエチレン(PE)から製造されている。家電製品のネジ部品に使用するのに適した材料の流動性と機械的性質が良い。

-

金型のデザイン: 家電用ネジ部品の製造に使用される金型を使って作られるネジは、意図された機能を果たすだけでなく、見栄えの良い部品を提示する必要があります。精密な金型作りにこだわることで、見た目だけでなく使い勝手も向上する。

-

射出成形プロセス: 家電製品のネジ部品の射出成形工程は、射出圧力、射出速度、金型温度、冷却時間などをよく制御する必要がある。これらのプロセスパラメータは、部品の成形品質と生産効率を向上させることが可能になります。

ネジ型は射出成形におけるネジ精度を向上させます。真

射出成形用ネジ型は、精密で均一なネジ山を作り、後加工を減らし、製品全体の品質を向上させます。

糸型は単純で複雑でない糸にのみ適している。偽

糸型は単純な糸から複雑な糸まで作ることができるため、さまざまな業界のさまざまな用途に対応できる。

結論

ネジ付き金型の射出成形に関しては、射出成形機で可能であり、その応用分野はボトルキャップ、自動車部品、家電製品などである。

このように、金型設計を適切に選択することで、良質のねじ切り製品を開発することができる、 適切な射出成形材料の選択8そして、パラメータを効果的に制御する。今後、ネジ金型の射出成形の応用分野はさらに拡大し、高精度、知能化、環境保護の方向に発展する。

-

金型キャビティについて:金型キャビティは、目的の製品の寸法に正確に一致するように細心の注意を払って作られています。 ↩

-

射出成形における冷却時間の重要性:冷却時間は、成形サイクルとプラスチック製品の生産量に直接影響します。 ↩

-

射出成形における抜き勾配のガイドラインについて:抜き勾配とは、成形品の面が金型開口部の動きと平行にならないように施すテーパーのことです。 ↩

-

射出成形のパーティングラインについて学ぶ:パーティングラインは、射出成形サイクルが完了した後、2つの金型が分離する場所です。 ↩

-

射出成形における脱型工程の理解について学ぶ:主なステップとベストプラクティス:脱型工程は、成形工程の最終段階です。 ↩

-

インジェクション圧力について:インジェクション圧力とは、冷媒がコンプレッサーに噴射される圧力を指します。 ↩

-

金型温度について学ぶ:金型温度は、おそらく品質面で最も重要な温度であり、様々な形で品質に影響する。 ↩

-

射出成形に最適なプラスチック材料とは?強度、耐熱性、コスト、外観などの要素を考慮して、特定の用途に最適な材料を選択します。 ↩