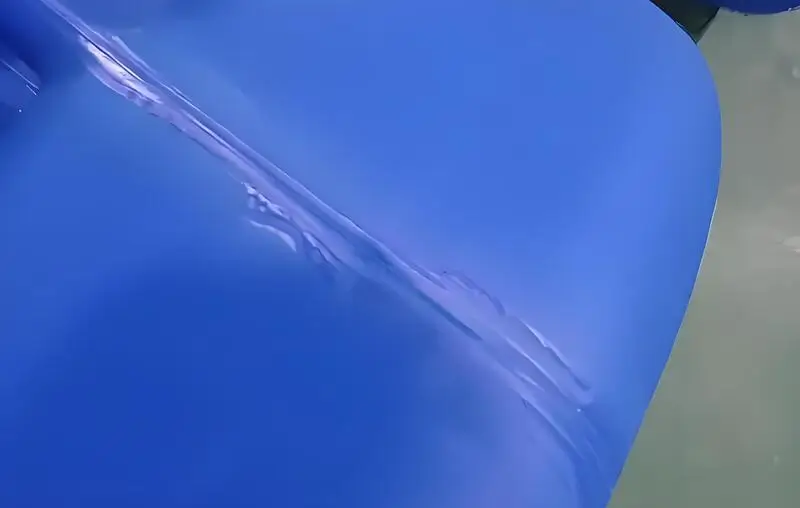

射出成形におけるフローマークは製品の品質を危うくする可能性があり、最適な表面仕上げと機能性を確保するために精密な調整が必要となります。

フローマークは、プラスチックの流動速度が変化することで表面品質に影響を及ぼすことで発生する。調整するには、加工パラメーターを最適化し、金型設計を改良し、一貫性と美観を向上させるために適切な材料を選択します。

フローマークが発生する原因や、フローマークをなくすための戦略を理解することで、生産成果を大幅に向上させることができます。射出成形工程におけるフローマークに対処するための的を絞った解決策を発見してください。

温度と射出速度を調整することで、フローマークを減らすことができる。真

これらの変数を制御することで、プラスチックの流れが安定し、フローマークのような表面欠陥のリスクを軽減することができます。

フローマークは成形品の外観にのみ影響する。偽

多くの場合、外観上の問題であるが、ひどいフローマークは、部品の構造的完全性に影響を及ぼす可能性のある根本的な問題を示している場合がある。

射出成形品のフローマークとは?

フローマークは射出成形品の表面に発生し、美観に影響を与えるだけでなく、製造上の根本的な問題を明らかにする可能性がある。

フローマークとは、射出時の材料流動のばらつきから生じる成形品表面の欠陥のことである。一般的な原因としては、冷却の不均一性、金型設計の不適切さ、材料の選択ミスなどが挙げられます。これらの問題を特定することは、メーカーが製品の品質と外観を向上させるために不可欠です。

フローマークは素材の物理的特性によって生じるもので、その名の通りの現象である。素材の流動痕は フローマーク1フローマークは基本的に素材に含まれるフィラーに起因する。

もちろん、このフィラーには以下が含まれる。 マスターバッチ2.マスターバッチがうまく着色されないと、粒状のカラーブロックが形成される。流れるときは、厚みが一定でない部分を川のように流れる。

フローマークは成形品の外観にのみ影響する。偽

フローマークは主に美観を損ねますが、金型設計や工程パラメータに深い問題があり、それが部品の機能性に影響を及ぼす可能性があることを示すこともあります。

適切な金型設計により、フローマークを完全になくすことができる。偽

金型設計を改善すればフローマークを減らすことができるが、材料の選択や加工条件といった他の要因も重要な役割を果たす。

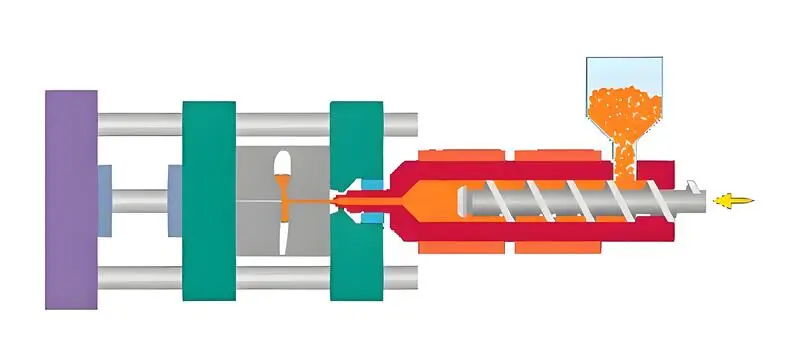

射出成形機製品にフローマークが発生するのはなぜか?

射出成形品のフローマークは、材料の流れや冷却の違いによってしばしば発生する外観上の欠陥で、美観と機能性の両方に影響を与える。

射出成形品のフローマークは通常、成形工程における材料の流動速度や冷却速度のばらつきから発生する。主な原因としては、金型設計の不備、射出速度のばらつき、不適切な温度設定などが挙げられます。解決策としては、金型設計と加工パラメーターを最適化し、製品の品質を向上させることである。

プラスチック

プラスチック材料は射出成形における重要な要素の一つである。材料が適切でなければ、フローマークの問題が発生する。

流動長/肉厚比(Flow Length to Thickness Ratio)の高い金型には、流れやすいプラスチックを充填する必要がある。プラスチックが十分に流れなければ、溶融物の流れはますます遅くなり、流れが遅くなればなるほど冷たくなる。

射出圧力と保圧だけでは、凝縮した表皮を金型表面にしっかりと押し付けることができないため、溶融物の流れ方向にシュリンクマークが残る。

ABSなどの共重合樹脂原料を使用する場合、加工温度が高いと、樹脂や潤滑剤から発生する揮発性ガスによって、プラスチック部品の表面に雲状の波流跡が発生します。

耐摩耗性素材は流動性が悪いため、ゲートを核とする樹脂部品の表面に年輪状の波流痕ができる。

流動性の悪い超低温・低粘度の耐摩耗材を射出口や流路の凹型金型内に半乾固波状に導入すると、耐摩耗材は金型コアの表面に沿って流動し、後方に連続的に導入される耐摩耗材に圧迫されて逆流・滞留する。

こうして、ゲートをコアとするプラスチック部品の表面に、年輪状の波状のフローマークが形成される。 射出成形では、金型設計も大きな問題である。もし 金型設計3 が悪いと、プラスチックが金型内で均一に流れず、フローマークができる。

金型

射出成形では、金型の設計も大きな問題だ。金型設計が悪ければ、プラスチックは金型内で均一に流れず、フローマークができる。

金型温度が低すぎると、材料温度が急速に低下し、射出圧力と保圧が不十分となり、凝縮した表皮を金型表面に強く押し付けることができなくなる。 縮み痕4 を溶融物の流れ方向に移動させます。金型温度が高すぎると、プラスチック溶融物が金型表面に付着して流れにくくなり、フローマークが形成される。

射出成形機

注入のスピードが速すぎると、プラスチックが金型に流れ込む際に空気を押し出すことができず、フローマークができてしまう。

圧力が足りないと、プラスチックが金型に流れ込むときに十分に速く充填できず、フローマークができる。

溶融材料

溶融物の流れが悪いと、プラスチック部品の表面、ちょうどゲートのあたりに、このようなリング状のフローマークができます。溶融物が冷たくて厚く、流れが悪いと、ゲートとランナーで半固体波の状態でキャビティに注入される。

それが金型キャビティの表面に沿って流れ、その後ろから入ってくる溶融物によって圧迫され、逆流して動けなくなり、プラスチック部品の表面、ちょうどゲートのあたりにこのようなリング状のフローマークができるのです。

ランナー内で溶融物がうまく流れないと、プラスチック部品の表面にらせん状の波状のフローマークが発生する。溶融物が狭いランナー部分から大きな断面のキャビティーに流れ込んだり、金型のランナーが狭くて仕上がりが非常に悪いと、流れが乱流を形成しやすくなり、その結果、プラスチック部品の表面にらせん状の波状流跡が生じます。

射出圧力と保圧では、凝縮した表皮を鋳型の表面に強く押し付けることができず、流れ方向に溶融物の収縮痕が残る。

プラスチックがチューブ内に留まる時間が短すぎる。 溶融温度5 が低い。キャビティがほとんど充填されていなくても、保圧中にプラスチックを圧縮することができず、溶融物の流れ方向に収縮痕が残る。

サイクルタイムが短すぎると、材料管の中でプラスチックの加熱が間に合わず、溶融温度が低くなる。キャビティがかろうじて充填されていても、保圧中にプラスチックが圧縮されず、溶融物の流れ方向に収縮痕が残る。

材料管の温度が低すぎると、溶融物の温度が低くなり、射出圧力と保圧が十分でなく、凝縮面を鋳型表面に強く押し付けることができず、溶融物の流れ方向に収縮痕が残る。

プラスチックは、加熱帯から放出される熱と、スクリューの回転によるプラスチック分子の相対運動によって発生する摩擦熱を吸収し、温度が徐々に上昇する。材料管の最後の加熱ゾーンはノズルである。溶融物はここで理想的な材料温度に達するはずだが、最良の状態を維持するためには適度に加熱しなければならない。

ノズル温度が十分に高く設定されていないと、ノズルと金型が接触して熱を奪いすぎ、材料温度が低下し、射出圧力と保圧が十分でなく、凝縮面を金型表面にしっかりと押し付けることができず、溶融物の流れ方向に収縮痕が残る。

フローマークは射出成形において避けられないものである。偽

金型設計と加工パラメーターを適切に最適化することで、多くの場合フローマークを防ぐことができる。

一貫性のない冷却は、射出成形品のフローマークの原因となります。真

不均一な冷却は、材料の流れにばらつきを生じさせ、その結果、製品表面に目に見える線や模様が生じることがある。

射出成形機製品のフローマークに対する解決策とは?

フローマークは射出成形でよく見られる欠陥で、製品の外観や品質を損なう可能性がありますが、効果的な解決策を講じることで発生を最小限に抑えることができます。

フローマークは、しばしば溶融プラスチックの不規則な流れによって引き起こされるが、射出速度、温度、金型設計を最適化することによって軽減することができる。解決策には、製品の美観と完全性を高めるために、工程パラメータを調整したり、金型流動解析ツールを使用したりすることが含まれます。

プラスチック

-

プラスチックの流動性向上6:プラスチック素材には、ポリエチレン、ポリプロピレン、ポリ塩化ビニルなど多くの種類があります。これらの材料は融点や流動性が異なるため、材料を選定する際には加工性や物性を考慮する必要があります。また、材料中に存在する不純物や不良粒子もフローマークの原因となります。そのため、材料の選定にあたっては、流動性の良い材料を選定し、材料中に不純物や不良粒子がないことを確認する必要がある。

-

成形潤滑剤の不適切な使用:通常、潤滑剤の含有量は1%以下である。均一肉厚に対する流動長の比が大きい場合は、製品が最終的に仕上がるまで凝縮層が金型表面に密着し、フローマークが発生しないように、潤滑剤の含有量を適度に増やす必要があります。潤滑剤の含有量を増やす場合は、材料メーカーと相談してください。

金型

- 金型の調整7:フローマークが出やすい金型は、設計の最適化や流路の改善によって金型内の空気を減らすことができます。フローマークの問題が解決できない場合は、金型構造に無理があるか、金型全体が均一に凝縮していないことが考えられます。金型構造の調整、金型の清掃、金型全体の凝縮時間の調整などで解決できます。

-

金型を調整する:この場合、金型とバレルの温度を適切に下げ、金型の排気条件を改善し、材料の温度と充填率を下げ、ゲート部を適切に拡大し、潤滑剤の種類や量を変更する必要があります。金型を設計する際には、いくつかの基本原則に従う必要があります。構造は合理的であるべきで、サイズは正確であるべきで、キャビティの分布は均一であるべきである。また、金型の表面処理はフローマークにとって重要である。表面処理を適切に行えば、金型の表面を滑らかにし、フローマークを減らすことができる。

-

金型温度を上げる:金型温度を上昇させ、材料温度を高く保ち、射出圧力と保圧で結露層を金型表面に強く押し付け、製品が完成し、フローマークがなくなるまで金型温度を上昇させる。各調整の増分は6℃である。金型とノズルの温度を上げるには、射出速度と充填率を上げる。

-

金型温度を上げる:射出圧力と保持圧力を上げ、時間を長くする。ゲートに電気ヒーターを設置して、ゲート位置の部分温度を上げることもできます。金型内の冷却水の流量をコントロールし、金型を高温に保つ。プロセス使用温度範囲内でバレルとノズルの直径温度を上げると、溶融物の流動性能を向上させることができます。

-

ランナーを向上させる:スプルー、ランナー、ゲートが小さすぎる。スプルー、ランナー、ゲートが小さすぎて、流動抵抗が大きくなる。射出圧力が十分でないと、メルトフロントの動きが鈍くなり、溶融プラスチックはますます冷たくなる。射出圧力と保圧が十分でないと、凝縮した表皮を金型表面に強く押し付けることができないので、溶融物は流れ方向に収縮する。

-

換気を改善する:ベントが十分でなかったり、ベントが良好でなかったりすると、溶融物の充填に影響を与え、溶融物の波面が凝縮面を鋳型表面にしっかりと押し付けることができず、溶融物の流れ方向に収縮痕が残ることになる。キャビティへのガスの侵入を防ぐために、各ランナーの端でベントを行うことを推奨する。キャビティのガス抜きを無視してはならない。全周ベントを使用するのが最善である。

射出成形機

射出圧力と保圧を高め、製品が成形され、フローマークが発生しなくなるまで、凝縮層を金型表面に強く押し付けることができるようにする。

ショットとバレルの比率は1対1.5から1対4の間が望ましい。

プラスチックが完全に溶融し、溶融温度が流れ方向のシュリンクマークを防ぐのに十分高くなるまで、サイクル時間を延長する。

部品が成形され、フローマークが見えなくなるまで、溶融温度、射出圧力、パック圧力を上げて、凝縮層を金型表面に押し付けます。溶融温度は、材料メーカーの推奨に従って設定してください。

メルトパイプはリア、センター、フロント、ノズルの4つのゾーンに分かれている。後方から前方へのメルト温度設定は、各ゾーンが10°Fずつ上がるように、徐々に上げていく。必要に応じて、ノズルゾーンおよび/またはフロントゾーンのメルト温度をセンターゾーンと同じに設定することもある。

射出圧力を高め、保持時間を長くして、プラスチック型または同様のセメント製品の型が形成されるまで、凝結層が金型表面にしっかりと押し付けられるようにする。

ノズル温度を上げる。通常、ノズルゾーンの温度はフロントゾーンの温度より6℃高く設定されています。

射出速度を遅くするか、または射出速度を低速-高速-低速に制御する。金型のゲートを肉厚部分に入れるか、壁側の右側に入れる。ゲートの形状は、ハンドル、ファン、またはダイヤフラムにする。ランナーとゲート部分を大きくして、溶融物の流動抵抗を減らすこともできる。

メルト

流動長が比較的長い射出成形品では、流動性の良い材料を選ぶ必要があります。材料の流動性が要求を満たさない場合は、適量の成形用潤滑剤を加えて材料の流動性を改善することができます。

一般的に潤滑剤の量は1%以下です。流動長が金型肉厚に与える影響が大きい場合は、潤滑剤の量を適切に増やす必要があります。

スプルーの底とランナーの端でコールドスラッグを大きくする必要があります。材料の温度は、溶融物の流れに大きな影響を与えます。コールドスラッグウェルの大きさにもっと注意を払う必要があります。コールド・スラグ・ウェルは、溶融物がスプルー内を流れる方向に、溶融物の端に置く必要があります。

年輪波のフローマークの主な原因が樹脂の性能低下である場合、条件が許せば低粘度の樹脂を選択することができます。

フローマークは、射出速度を下げることで完全に消すことができる。偽

射出速度を下げることは有効だが、フローマークを完全になくすには、工程の調整と金型設計の変更を組み合わせる必要があるかもしれない。

金型流動解析は、フローマークの予測と防止に役立ちます。真

金型流動解析は射出工程のシミュレーションを可能にし、生産開始前にフローマークなどの潜在的な問題を特定します。

結論

射出成形品のフローマークを最小限に抑えるには、以下のような様々なパラメータを最適化する必要があります。 射出成形プロセス8.射出速度を上げて充填を改善したり、射出圧力と射出温度を最適化してプラスチックの流れを制御したり、ゲートやランナーの設計を変更してより均一な充填を実現したりすることができます。

また、金型温度が適切であること、ベントが良好であること、適切な材料を使用していることも確認する必要があります。部品の設計を評価し、金型表面の仕上げを考慮することも、フローマークの発生を抑えるのに役立ちます。あなたが望む効果を得るためには、系統的にテストし、調整する必要があります。

-

射出成形で製品の品質を向上させるには、フローマークを理解することが重要です。このリンクからフローマークの原因と解決策をご覧ください。 ↩

-

マスターバッチは、プラスチックの一貫した色と品質を実現する上で重要な役割を果たします。マスターバッチが生産工程にどのような影響を与えるかをご覧ください。 ↩

-

金型設計は、均一な流れを確保し、欠陥を防ぐために非常に重要です。射出成形における金型設計の重要性についてご覧ください。 ↩

-

引け巣の原因を理解することは、射出成形プロセスと製品品質の向上に役立ちます。 ↩

-

射出成形プロセスを最適化し、製品の完全性を確保するためには、理想的な溶融温度を知ることが不可欠です。 ↩

-

射出成形でフローマークを減らすために重要な、材料の選択と流動性の向上について理解するために、このリソースをご覧ください。 ↩

-

射出成形におけるフローマークを大幅に削減し、製品品質を向上させる金型調整のテクニックをご覧ください。 ↩

-

射出成形プロセスのステップとは?射出成形は、多くのプラスチック部品を作るために使用されるプロセスです。 ↩