射出成形のコスト見積もりは、製造業における予算編成やプロジェクト計画に欠かせません。関係する様々な要因を理解することで、より正確な予測が可能になります。

射出成形のコストを見積もる上で重要な要素には、材料費、金型の設計と製造費用、生産量、サイクルタイム、人件費などがある。材料の選択は全体的なコストに大きく影響し、複雑な金型や生産量の増加は単位あたりの費用を削減する可能性があります。

この概要では射出成形のコストに影響する主な要因を取り上げていますが、各要素を詳細に分析することで、見積もりをより精緻にすることができます。より深く掘り下げて、特定の材料や設計がお客様のプロジェクトの価格設定にどのように影響するかを理解してください。

材料の選択は、射出成形の全体的なコストに大きく影響します。真

素材によってコストは異なり、ポリカーボネートのような高価な素材を選ぶと、ポリスチレンのような安価な素材に比べて全体的な製造コストが高くなる可能性がある。

射出成形の費用を見積もる際の唯一の要素は人件費である。偽

人件費は重要ではあるが、射出成形のコストを左右する多くの要因の一つに過ぎず、材料費、機械時間、金型の複雑さなども含まれる。

射出成形のコストは?

射出成形は、プラスチック部品を作るための大きな仕事だ。同じものをたくさん作るのに最適で、思い通りのものを作るのにとても適している。安くて、同じものをたくさん作るのに適しています。

射出成形は、プラスチック部品を作るための大きな仕事だ。同じものをたくさん作るのに最適で、思い通りのものを作るのにとても適している。安くて、同じものをたくさん作るのに適しています。

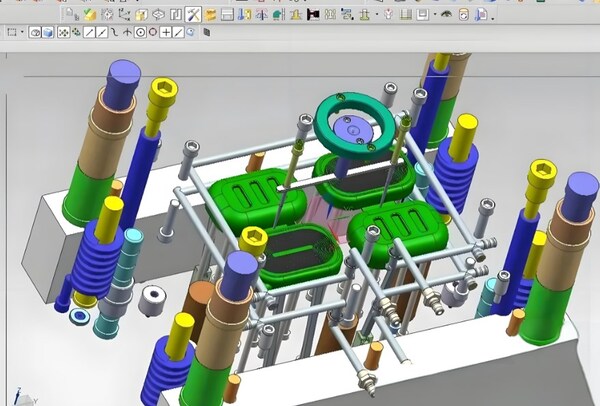

射出成形の主なコスト要因は、射出成形金型費用である。これは金型を作るのにかかる費用です。金型費用は、生産量、部品の複雑さ、金型材料、選択した金型作成プロセスなどによって異なります。

例えば、3Dプリンターで作る小ロット用のシンプルな金型は、$100程度のコストで作ることができる。一方、大量生産用の複雑な金型は、設計と製作に$万円ほどかかることもある。

射出成形は、立ち上げコストが高いにもかかわらず、熱可塑性プラスチック材料が安価で、サイクルタイムが速く、自動化と規模の経済により労働力が時間とともに減少するため、変動コストが低い。

その結果、変動生産コストは低く抑えられ、効率が向上する。一方、生産量が増えるにつれて部品当たりのコストは下がり、多くの部品にコストが分散される。

射出成形のコストに影響を与える要因とは?

射出成形金型のコストは、すべての状況に当てはまる決まった数字ではありません。数百ドルから数十万ドルまで、幅があります。

その幅は非常に広く、具体的な金額は射出成形工程に関連する様々な要因に左右される。射出成形のコストを下げるこれらの要因には、以下のようなものがある:

設備

射出成形機にかけるべき金額は、どんな成形機が欲しいか、それで何を作りたいかによって大きく違ってくる。

射出成形機には、企業内で使用するために設計された小型のものがあります。一方、大型射出成形機は、サービスプロバイダーや大量生産産業の製造業者が使用することが多い。

に真剣に取り組みたいのであれば 射出成形しかし、本格的な機材が必要になる。プロ用の工業用機械は、1TP450,000から1TP420,000もする。それに送料は含まれていない。これらのマシンは、趣味やアマチュアのためのものではありません。熟練したオペレーターが必要です。

どのようなビジネスにとっても、射出成形は財政的に大きな負担となることは間違いない。そのため、多くのメーカーが射出成形のニーズを最先端の射出成形機を持つ3ERPのような専門家にアウトソーシングしているのです。アウトソーシングは、顧客が必要な部品のための最も経済的なオプションを見つけ、変動生産コストを最小限に抑えることができる費用対効果の高いソリューションである。

金型費用

金型コストは射出成形において大きな問題である。成形設備は1回限りの投資ですが、金型コストは全体のコストを決定するため、大きな問題です。

金型費用は、選択する金型製作工程によって異なります。通常、2つの工程から選択することができます:

CNC加工

CNCマシニングは、ステンレスやアルミなどの金属金型を作るためによく使われます。例えば、アルミニウムの金型を加工する場合、切削工具を使ってアルミニウムのブロックから材料を取り除きます。この方法により、アルミ金型の製造において優れた精度が保証されます。

しかし、金型製造の機械サイクルタイムに関しては、CNC加工には小さな欠点がある。これらの機械は、工具のセットアップと異なる切削形状のための工具交換に時間を要する。

放電加工(EDM)

放電加工(EDM:Electrical Discharge Machiningの略)は、複雑な形状の金型を作るために使われる技術である。放電を利用して金属加工物を溶かし、目的の金型デザインに成形する。

CNCマシニングと同様、EDMは高い精度を提供する。しかし、CNCマシニングとは異なり、EDMは金属型の作成にのみ適しており、他の材料には使用できません。

3Dプリンティング

3Dプリンティングは、射出成形用金型を迅速かつ安価に製造するための強力なソリューションである。必要な設備は最小限で済み、CNCの時間や熟練オペレーターを他の価値の高い作業に振り向けることができます。メーカーは、社内で3Dプリントのスピードと柔軟性を活用し、デスクトップ型成形機と工業用成形機の両方で動作する金型を作成できます。

さらに、大量生産のためのハード・ツーリングに着手する前に、設計を反復し、最終用途の材料をテストできることから、製品開発にもメリットがある。

SLA 3Dプリンティングは射出成形に最適です。滑らかな表面仕上げと高い精度を持ち、金型が最終部品に転写するため、脱型も簡単です。SLA 3Dプリントは化学的に結合されているため、完全に高密度で等方性です。

FormlabsのようなデスクトップSLAプリンターは、$5,000以下から購入でき、セットアップ、使用、メンテナンスが簡単なため、どのような射出成形ワークフローにも簡単に組み込むことができます。

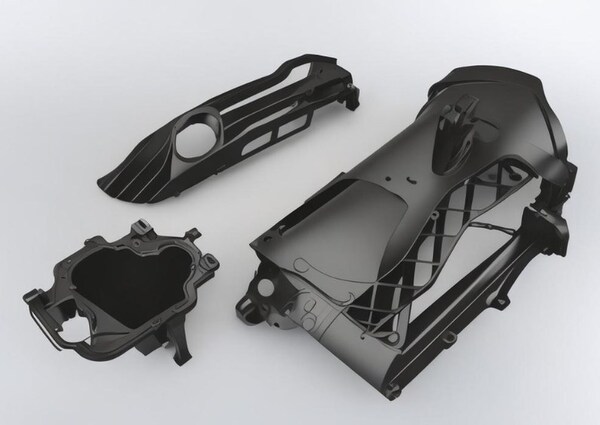

射出材料

射出成形は、射出成形材料として使用できる材料に関しては、柔軟なプロセスです。プラスチック射出成形では、ABS、PU、PE、PP、PCなど様々なプラスチックが一般的に使用されます。

プラスチック射出成形のコストは通常、キログラム当たり$1から$5の範囲である。射出材料の最終的なコストは、設計仕様によって決定される必要量に依存します。

射出成形に使用できる材料は、プラスチック以外にもさまざまな金属や液状シリコーンなどがある。このような他の材料を使うことで、モノを作るときの選択肢が増え、柔軟性が増す。

デザインの複雑さ

複数のキャビティや高い金型仕上げを持つ複雑な部品を設計しようとすれば、より多くの費用がかかる。こうした設計には、多くの研究、開発、技術的な専門知識が必要になります。プロの設計者を雇うか、専門企業に設計を委託することができます。しかし、どちらの方法も費用がかかります。

人件費またはサービス費

射出成形に付随する設備は通常、自己制御型であり、オートメーションに依存している。CNCマシン、EDMマシン、3Dプリンターは、金型を製造するためにCAD設計の仕様に依存しています。

射出成形機もまた、材料を金型に射出するための自動化に依存しており、一方、工業用IM機は通常、完成品の冷却と排出を自律的に行う。

人件費を含む:

セットアップ費用: セットアップの労力とは、金型や完成品を作るための設備の準備にかかる時間のことだ。

修繕費: 修理やメンテナンスの仕事には、動かない部品を交換したり、工具を使ってメンテナンスをしたりすることも含まれる。

モニタリング・コスト

機械がほとんどの作業を行うとはいえ、プラスチック部品を作るときには機械を監視する人が必要です。その人に給料を払わなければならず、その費用もプラスチック部品を作るコストの一部となる。

自分の工場で部品を作る場合、そのコストは人件費に含まれる。他の人に部品を作らせる場合は、機械を監視するための人件費と、部品を作るための人件費が必要になります。

部品サイズ

作りたいものや部品が大きければ大きいほど、それを作るために必要な金型も大きくなる。大きな部品を作るには、より多くの材料が必要になる。大きな金型は小さな金型よりもコストがかかる。

パーツデザイン

複雑な形状の部品を設計する場合、それを作るための複雑な金型が必要になる。金型にはA面とB面がある。A面はきれいな面、つまり目に見える面です。滑らかで、見た目がよくなければなりません。B面には、パーツを機能させるための隠れた部分がすべてあります。

リブやボス、そういったものがある。B面は通常、A面よりも粗い。A面とB面のデザインが複雑な金型は、単純な金型よりも製造コストが高くなります。アンダーカットのある複雑なデザインの場合、スライドや中子が必要になることもあり、金型のコストが高くなります。

生産量

射出成形で作る製品の数によって、生産技術と金型に使う材料の品質が決まります。少量のプロジェクトであれば、3Dプリント金型や低品位のアルミ削り出し金型を使うかもしれません。

大量生産する場合、金型が摩耗して製造するパーツの品質に影響を与えることなくプロセスを継続するために、高品位なスチール金型を使用するか、あるいは複数の金型を使用することになります。これは金型のコストに影響しますが、もちろん、大量生産金型のコスト増はより多くの部品に分散されるため、一般的に部品あたりのコストは低くなります。

部品容積とキャビティ

パーツボリュームとは、金型の穴の大きさのことです。金型の穴や穴の大きさが大きいほど、プレスにかかる時間は長くなる。プレス時間を長くすると工程が遅くなり、その分コストがかかる。

射出成形の価格はどのように計算されますか?

基本構成

金型はあらゆる工業製品を作るために重要なものです。工業製品の開発や生産には欠かせないものだ。しかし、金型は通常、直接販売されていません。その代わり、受注生産になります。

買い手と売り手が取引交渉。射出成形金型はハイテク製品です。少量生産です。つまり、優れた生産管理、設備、人材が必要なのです。金型製作における最大の問題のひとつは、そのコストがいくらかということだ。

成形品の価格を決める際には、技術的な価値と、早く完成させるための追加コスト(私たちはこれを突貫工賃と呼んでいます)を考える必要があります。つまり、金型の価格は、材料費+製作費+諸経費+利益+税金+技術的価値ということになります。

ラッシュ・チャージは、金型費用+利益+税金+技術的価値+クラッシュ・チャージである。金型費用は、材料費+製作費+諸経費である。

製造コストには機械加工費も含まれ、間接費には金型を作るときに支払わなければならない機械加工以外の費用や経費も含まれる。

経験的計算

金型の価格は、材料費、設計費、加工費と利益、付加価値税(VAT)、試作金型費、包装費、輸送費などの部分から構成されている。通常、各パーツが金型費用全体に占める割合は以下の通りです。

材料費

材料費と標準部品費は、金型費用全体の約15%から30%を占める。

処理手数料と利益

この部分は通常、金型の加工費と必要な利益率を含め、総コストの30%から50%を占める。

デザイン料

この費用は金型全体の約10%~15%を占め、設計プロセスに関わる費用に充てられる。

金型トライアル料金

大・中型金型の場合、トライコストは通常、金型総コストの3%以内に抑えられ、精密小型金型の場合は5%以内に抑えられる。

梱包・輸送料

梱包・輸送料は、実際の金額に基づいて計算するか、または金型費用合計の3%の固定率で計算することができる。

材料係数

金型の材料費がいくらかを知るには、金型の大きさと材料費がいくらかを知る必要があります。金型の価格は、材料費に金型の種類によって異なる数値を掛けたものです。

プラスチック金型用: 金型の価格は通常、材料費の6倍。

ダイカスト金型用: 金型の価格は一般的に材料費の10倍。

金型価格見積もり

まず、顧客が何を望んでいるかを考え、どのような材料を使い、どのように金型を熱処理するかを決める必要がある。

素材が決まったら、金型の大まかな計画を立てる必要がある。金型の重さ(コアとキャビティ材を含む)と、熱処理にかかる費用を考える必要があります。また、モールドベースの重さも考える必要がある。

次に加工費について。金型コアの加工費は、その複雑さにもよりますが、一般的にコア材価格の1.5~3倍です。モールドベースの加工費は通常、基材の価格と同額です。

また、潜在的なリスクに対するコストも考慮する必要があり、これは通常、これまでに算出した合計金額の10%となる。

最後に、総金型費用の10%のデザイン料も含めること。

射出成形金型の見積もりと見積もり方法?

金型は特定の目的を持ったハイテク製品である。私たちは低価格に重点を置いてはいけないし、赤字でも売るべきではない。我々は高品質と競争力のある価格に焦点を当てるべきである。

私たちは金型の品質、精度、耐用年数を重視しますが、金型の価格は重視しません。低価格の金型を選ぶと、金型の品質、精度、寿命を保証することが難しくなる可能性があります。

金型製造と製品開発・生産が同一の会計単位に属するか、財務的に相互に関連している場合、金型価格は金型原価で見積もるべきである。金型価格の見積もりは、金型の基本原価のみを考慮し、その他の費用や利益は一時的に除外する。

その後、金型が生産に投入された後、発生した利益から金型代の付加価値を対価として引き出すことができる。ただし、この最初の見積もりは、実際の金型の価格とみなすことはできず、開発初期の金型費用とみなすことに注意する必要がある。

将来、製品開発に成功してお金を稼いだら、金型メーカーに戻って金型の代金を支払ってもらう。この2つが金型の最終的な値段になる。

この時点では、金型の価格は当初購入した金額よりも高いかもしれないし、投資収益率(ROI)はもっと高い、もしかしたら当初金型に支払った金額の10倍や100倍になっているかもしれない。しかし、状況によってはROIがゼロになるかもしれない。

プラスチック射出成形のコスト削減のヒントは?

アンダーカットをなくす

アンダーカットを回避または制限することで、金型の設計と排出が容易になり、生産のスピードアップとコスト削減につながります。アンダーカットは部品の設計を複雑にする。また、金型からの取り出しも難しくなります。

アンダーカットが存在する場合、金型はスライドやリフターのような複雑な機構を含めなければならない。このため、金型の設計と製造工程は複雑で長くなる。

よりシンプルに プラスチック射出成形金型 金型は、スライディング・クロージャーやパススルー・コアを使用したり、パーティング・ラインや抜き勾配を変更したりすることもできる。これにより、製造コストを増加させる金型部品の追加を避けることができ、金型費用を節約することができます。

装飾効果を減らす

あなたのプロジェクトに、つるつるやピカピカの表面が本当に必要だろうか?もしそれらがあなたの収益を上げないのであれば、処分した方がいいかもしれない。

よりシンプルな表面仕上げを選択することで、後加工や射出成形の複雑さを軽減し、コストを削減することができます。見栄えの良い部品は良いものですが、見栄えを良くするためには、ビーズブラスト、EDM、高精度金型研磨が必要になることが多く、金型コストが高くなります。

コアキャビティ法を用いる

コアキャビティ法は、装置筐体の複雑な内部部品を中実のコアに加工する。その後、このコアの周囲に金型材料を成形することにより、最終部品が形成される。

コア・キャビティ方式は、製造工程全体を通じて一貫性があり、複雑な内部形状を毎回まったく同じように作ることができる。また、抜き勾配を少なくすることができ、滑らかな仕上がり、良好な通気性、簡単な離型が得やすくなります。

リーン設計の遵守

リーン設計とは、製品開発プロセスを通じて無駄を省き、効率を高め、シンプルにすることを重視した製品設計手法である。顧客の期待に応える製品を作りながら、不必要な複雑さやコストを削減することを目的としている。

効率的でシンプルに設計すること。物事を複雑にしたり、特別な道具を必要とする余計なものを加えたりしないこと。そうすることで、材料費や製作費を節約することができる。

DFM分析の適用

製造性のための設計とは、プラスチック射出成形プロセスの複雑さと製造コストを増加させる可能性のある設計上の欠陥を見つけるのに役立つプロセスです。これらの問題に対処することで、時間とコストを節約することができます。

不要な機能の削除

パーツのデザインを見て、製品の利便性や見た目にプラスにならないものがないか確認する。必要のないものを取り除くことで、金型設計をよりシンプルにし、部品製造にかかる費用を節約することができます。

必要ないものもあるかもしれない。例えば、表面に派手なテクスチャーや何かを施す必要はない。何の役にも立たないリブも必要ない。部品にエンボス加工されたロゴなども必要ありません。そういうものは全部取り除いていい。そうすれば金型は作りやすくなるし、金型代も節約できる。

シリーズ金型/マルチキャビティ金型

シリーズ金型とも呼ばれるマルチキャビティ金型は、1回の成形サイクルで複数の同一または関連部品を作ることができる金型設計の一種です。シリーズ金型は、同じ金型ベースに複数のキャビティがあるため、部品ごとに異なる金型を使用する代わりに、一度に複数の部品を作ることができます。

こうすることで、道具や人件費を抑え、より早く、より多くのものを作ることができる。

概要

プラスチック射出成形コストの計算には、金型コスト、射出成形設備、材料選択、設計の複雑さ、人件費、サービスコストなど多くの要素が含まれます。金型コストは通常射出成形の最大の経費であり、生産量、金型の複雑さ、製造工程に影響される。

設備投資、材料費、人件費も総コストに大きな影響を与える。設計を単純化し、複雑な装飾効果を減らし、無駄のない設計とDFM分析を適用し、多数個取り金型を使用することで、コスト削減が可能になります。 射出成形 を効果的に削減し、効率的な生産と品質管理を達成することができる。

射出成形金型コスト計算機は、ユーザーがインサート成形の複雑さと金型サイズに基づいて射出成形の総コストを正確に見積もるのに役立ちます。