PET射出成形完全ガイドのリソース

PETとは?

ポリエチレンテレフタレート(PET)

ポリエチレンテレフタレート(PET)はポリエステル樹脂としても知られ、熱可塑性ポリエステルの最も重要なタイプである。ポリエチレンテレフタレートはポリエステルの仲間で、広く使用されている熱可塑性ポリマーです。主にエチレングリコールとテレフタル酸という2つの主要なモノマーからできている。これらの成分が重合すると、長鎖のPETが形成され、繊維、フィルム、容器などさまざまな形に加工できる。

PETは乳白色または淡黄色の高結晶性ポリマーで、表面は滑らかで光沢がある。耐クリープ性、耐疲労性、耐摩耗性、寸法安定性に優れている。摩耗が少なく硬度が高く、熱可塑性プラスチックの中で最も高い靭性を持つ。電気絶縁性に優れ、温度による影響を受けにくいが、耐コロナ性に劣る。無毒性で耐候性に優れ、化学的安定性が高い。吸水性が低く、弱酸や有機溶剤には強いが、熱水浸漬やアルカリには弱い。PET樹脂はガラス転移温度が高く、結晶化速度が遅く、成形サイクルが長く、成形収縮率が大きく、寸法安定性が悪く、結晶化が脆く、耐熱性が低い。

PET素材にはどのような種類がありますか?

ポリエチレンテレフタレート(PET)は、ポリエステル系に属し、汎用性が高く広く使用されている熱可塑性ポリマーである。その構造と用途からいくつかの種類に分類することができる:

1.標準的なPET(ポリエチレンテレフタレート):

通常のPETは最も一般的なPETで、化学的、熱的、機械的特性に優れているため、多くの産業で使用されています。PETは半結晶性ポリマーで、透明で強度があり、ガスや湿気を通しません。PETは包装、特に飲料用ボトルや食品用容器の製造に多く使用されています。

2.非晶質PET(APET):

APETはPETの一種で、結晶構造を持たないため、透明で光沢がある。APETは主に、透けて見える必要があるものに使われる。APETは熱くなっても形があまり変わらず、形を作るのも簡単で、かなり丈夫で化学薬品に侵されることもない。

3.結晶PET(C-PET):

C-PETは通常のPETよりも結晶性が高く、不透明で耐熱性に優れている。C-PETは高温に耐えることができるため、オーブンに入れる食品トレーのような高温になるものによく使われる。また、C-PETは結晶性が高いため強度が高く、より大きな圧力にも耐えることができる。

4.二軸延伸PET(BOPET):

二軸延伸PET(BOPET)とは、PETを二方向に延伸したもので、より強く、より安定し、よりシースルーになります。BOPETフィルムは様々な産業や包装に使用されています。BOPETフィルムは引っ張り強度に優れ、湿気を通さず、バリア性に優れています。

5.グリコール変性PET(PETG):

グリコール変性PET(PETG)は、重合工程でグリコールを添加して変性させた材料である。この改質により、PETGは標準PETよりも柔軟で加工しやすくなり、特に熱成形や押出成形がしやすくなります。PETGは標準PETよりも透明性と耐衝撃性に優れ、耐久性と透明性が要求される用途によく使用されます。

6.リサイクルPET(rPET):

rPETは、消費者や産業廃棄物からリサイクルされたPETから作られています。PETをリサイクルすることで、プラスチック廃棄物が環境に与える影響を軽減し、資源を節約し、温室効果ガスの排出を減少させます。rPETはバージンPETの特性の多くを保持していますが、リサイクル工程の違いにより若干異なる場合があります。

7.エンジニアリンググレードのPET:

エンジニアグレードPETは、より要求の厳しい工業用途やエンジニアリング用途向けに設計された高性能PETです。このタイプのPETは、機械的強度、耐熱性、耐摩耗性を高めるために改良されています。強度、寸法安定性、耐摩耗性、耐薬品性に優れているため、エンジニアグレードPETは機械部品、自動車部品、電気用途によく使用されています。

ポリエチレンテレフタレート(PET)の特徴は?

PET(ポリエチレンテレフタレート)はポリエステルの一種で、溶かしてまた冷やすことができる。固体であることに非常に優れているため、包装、電子機器、建築などあらゆるものに使用されている。ここでは、PETについて知っておくべきことをたくさん紹介しよう:

1. 物理的特性:

色と光沢: PET素材は通常、白色または淡黄色で、結晶化度が高く、表面は滑らかで光沢があります。PETは透明度が高いので、パッケージの中身が見えるし、見栄えもいい。透明でも透明でなくても作ることができ、それによって強くも強くもなります。

密度と重量: PETはあまり密度が高くなく、特にガラスや金属のような素材と比べると軽い。

2.機械的性質:

強度と剛性: PET素材は超高強度かつ高剛性で、構造用途に使用した場合、本当に丈夫で変形することがありません。PETの引張強度は約11,500psiで、非常に硬く、衝撃に耐えることができます。

屈曲性と柔軟性: PETは優れた耐屈曲性を持ち、何度も折り曲げても損傷しない。さらに、その柔軟性は加工方法によって調整することができ、半硬質と硬質の間で変化させることができる。

耐摩耗性と帯電防止性: PETは耐摩耗性に優れ、吸湿性が低いため、長期間の使用でも安定性が保たれる。しかし、PETは静電気を帯びやすく、特に粉体を包装する際には静電気対策が必要となる。

3.熱特性:

耐熱性: PETは耐熱性に優れ、熱変形温度は約85℃である。純粋なPETは高温での安定性に限界があるが、ガラス繊維強化PETのような強化処理によって耐熱性が大幅に向上し、熱変形温度は最高225℃、長期使用温度でさえ最高120℃になる。

ガラス転移点(Tg)と融点: PETのTgは通常、結晶化度によって65℃から80℃の範囲にあり、これは材料が脆性から延性になる温度である。PETの融点は240℃から270℃であり、これはPETが壊れることなく高温で加工できることを意味する。

4.化学的性質:

耐薬品性: PETはほとんどの化学薬品(弱酸、弱アルカリ、アルコール、油など)に耐性があり、さまざまな場所で化学的安定性を保ちます。しかし、強アルカリや熱水には弱く、分解してしまいます。

水分およびガスバリア特性: PETは湿気を防ぐのに優れています。また、酸素や二酸化炭素を食品から遮断する効果もあり、食品を長持ちさせます。

抗菌性: PETには抗菌作用もあるため、清潔さが求められる食品や飲料の包装にも適している。

5.その他の特性

電気絶縁: PETは電気絶縁性に優れ、電子製品や電気機器の絶縁材料として最適で、高温・高周波下でも良好な電気性能を維持する。しかし、耐コロナ性は悪い。

寸法安定性: PET素材は、気温が変化しても形を保つのが得意だ。強度を保ち、見た目の美しさも保ちます。

リサイクル性と持続可能性: PETはリサイクル可能な環境に優しい素材で、世界で最もリサイクルされているプラスチックのひとつです。PETはリサイクル・加工後、繊維製品、カーペット、建材などの新製品に使用することができ、汚染や資源の浪費を抑えることができます。

PETの特性は?

ポリエチレンテレフタレート(PET)は、優れた機械的、熱的、化学的特性で知られ、広く使用されている熱可塑性ポリマーです。以下に、PETの主な特性をまとめた包括的な表を示します:

| プロパティ | PET | アペト | CPET | PETG | rPET |

|---|---|---|---|---|---|

| 密度 | 1.38-1.40 g/cm³ | 1.33-1.35 g/cm³ | 1.40-1.45 g/cm³ | 1.27-1.30 g/cm³ | 1.38-1.40 g/cm³ |

| 引張強度 | 50-80 MPa | 50~70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| 曲げ弾性率 | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| 破断伸度 | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| 熱偏向温度(HDT) | 70〜80℃(0.45MPa) | 60〜75℃(0.45MPa) | 200-220℃ (0.45 MPa) | 60〜75℃(0.45MPa) | 70〜80℃(0.45MPa) |

| 吸水 | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| 融点 | 250-260℃ | - | - | - | 250-260℃ |

| 光伝送 | - | 90%まで | - | 90%まで | - |

| 耐熱性 | - | - | 耐熱性 | - | - |

PET素材は射出成形できますか?

確かに、PET(ポリエチレンテレフタレート)は射出成形が可能です。PETは熱可塑性ポリマーで、飲み物のボトルや食品容器、包装など、いろいろなものに使われている。

PET射出成形の特性と要件:

1.材料特性:

熱可塑性ポリマー:PETは半結晶性の熱可塑性ポリマー。高い光沢、寸法安定性、耐紫外線性、良好な引張強度と剛性を持っています。飲料ボトル、食品容器などに広く使用されている。

吸湿性:PETは空気中の水分を吸収するため、加工前によく乾燥させる必要がある。

2.主な処理要件:

乾燥:PETは120~160℃で4~6時間乾燥させ、含水率を0.02%以下にする必要がある。

溶融温度:通常240~280℃。PETは融点が高いので、均一に溶けるように温度を厳密にコントロールする必要がある。

金型温度:80-120℃の間に保ち、材料が適切に冷却されるようにし、最終製品の強度、透明度、サイズに影響する結晶化度をコントロールする。

射出圧力:PETは厚いので、金型に充填するために、より高い射出圧力(通常80-140MPa)が必要です。

射出速度:コントロールしなければならない。そうしないと、特にガラス繊維で強化されたPET素材では、ゆがんだり、沈んだり、いろいろな問題が起こる。

3.結晶化と金型設計:

結晶化度:PETは、冷却の速さによって非晶質にも半結晶にもなる。結晶化度は最終製品の外観や強度に影響します。金型と冷却経路を正しく設計する必要があります。

金型の設計:金型設計:PET金型は、材料の劣化を防ぎ、部品が冷却され不良品が減少するのに十分な時間を確保するために、通気性が良く、高速冷却チャンネルを持つ必要があります。

PET射出成形の主な検討事項は?

PET射出成形は、軽量で飛散しにくく、リサイクル可能なプラスチック製品を作るための重要な工程です。うまくやるためには、正しくやらなければならないことがたくさんあります。ここでは、PET射出成形を行う際に考慮すべき最も重要な点をいくつか紹介します。これらを正しく行えば、良い部品を素早く、高い品質レベルで、低コストで作ることができる可能性が高くなります。

1.材料の選択と準備:

乾燥処理:PETは水分に非常に弱く、吸湿性が強い。含水率が高すぎると、高温で加水分解しやすくなり、分子量が低下し、製品の色が濃くなり、もろくなり、機械的特性も低下する。したがって、PETは加工前に乾燥させる必要がある。一般的に、乾燥温度は150~170度、乾燥時間は3~4時間です。乾燥後、エアショット法で適合性を試験することができる。また、再生PETの使用比率は25%を超えてはならない。品質問題を避けるため、使用前に乾燥させる必要がある。

溶融温度制御:PET材料の溶融温度は通常270℃から280℃の範囲である。ガラス繊維強化PET(GF-PET)の場合、温度はもう少し高く、290℃から315℃です。メルト温度を適切にコントロールする必要があります。温度が低すぎるとメルトフローが悪くなります。温度が高すぎると分子構造が破壊され、製品の性能が低下します。

リサイクルPET(rPET)の使用:射出成形にrPETを使用する場合、使用量は特定の用途の要件に基づいて決定する必要があります。rPETの流量と物理的性質はバージン材料と異なる場合があるため、使用前にテストが必要であり、通常は必要に応じて5%-100% rPETを使用する。

2.射出成形機と金型の設計

射出成形機の選択:PETの射出成形機には、通常、スクリュー式射出成形機が必要で、スクリューにはノン・リターン・リングが装備され、L/D比は15:1から20:1、圧縮比は約3:1である。L/D比が高すぎると、材料がバレル内に長く滞留して熱劣化を起こし、圧縮比が低すぎると、せん断発熱が十分でなく、可塑化が悪くなる。また、ガラス繊維強化PETを加工する場合、スクリューとバレル内壁は耐摩耗性材料で作られ、摩耗を減らす必要がある。

金型の設計:金型の設計は、製品の寸法安定性、外観品質、生産効率に直結する。PET素材は反りやすいため、製品にガスがこもらないよう十分な排気を考慮した金型設計が必要です。金型と射出機テンプレートの間に断熱板を使用し、熱伝導による金型温度への影響を防ぐことを推奨する。製品の透明性に影響するPETの急激な結晶化を防ぐため、金型温度は通常5~15℃に制御される。合理的なゲート設計により、溶融PETが金型に均一に充填され、製品の欠陥を避けることができます。

3.射出工程の最適化:

射出速度と射出圧力:PET材料は流動性が良いので、射出速度は金型内で材料が早く固まらないように速くする。ただし、射出速度が速すぎると、せん断速度が大きくなり、材料が脆くなることがある。一般的に射出時間は4秒以内にコントロールする。射出圧力は、製品の構造や金型の設計に応じて調整する必要があり、一般的には80MPaから150MPaの範囲である。ガラス繊維強化PETの射出圧力は、90MPa~150MPa程度と高くする必要がある場合があります。

背圧と保持圧のコントロール:スクリューの摩擦と材料の劣化を抑えるため、背圧はできるだけ低く、通常は100 bar以下に保つ。適度な保圧時間は、金型が完全に満たされたことを確認し、気泡やへこみなどの欠陥を減らすのに役立ちます。

滞留時間と冷却:射出成形機内での材料の滞留時間は、高温に長時間さらされると材料の劣化につながる可能性があるため、あまり長くならないようにする。射出成形機の短時間停止(15分以内)であれば、エアショットによる洗浄が可能であるが、停止が15分を超える場合は、スクリューの洗浄にポリエチレン(PE)材料を使用し、PET材料の分解を防ぐためにバレル温度をPE材料温度まで下げる必要がある。

4.金型のメンテナンスと品質管理

金型のメンテナンス:PET金型は需要が高いため、使用中の金型の清掃やメンテナンスが必要である。特にガラス繊維強化PETを加工する場合、ガラス繊維によって金型が摩耗する可能性があるため、金型表面を耐摩耗性の材料で作るか、定期的に補修する必要がある。また、金型のベントポートは、溶融物のスムーズな流れを確保しつつ、過剰なフラッシュを防止するために合理的に設計する必要がある。

品質検査と管理:PET射出成形の過程で、総合的な品質管理システムを確立することが非常に重要である。オンライン検査に加え、定期的な寸法検査と物理的性能試験を実施し、製品が仕様の要求を満たしていることを確認する必要があります。製品の表面仕上げ、透明度、寸法精度を確保するために、金型温度、溶融温度、射出パラメーターを厳格に制御しなければならない。

5.成形後の加工とその他の考慮事項:

成形後の加工:PET製品の中には、アニーリングやUV安定化処理など、より強度を高め、経年劣化に強くするための加工が必要なものがあります。このような追加工程は、特に厳しい条件下で製品を長持ちさせるのに役立ちます。

色と添加剤の加工:PETは、着色剤や添加剤に対して高い安定性を要求する。着色剤や添加剤の使用を誤ると、色の違いや性能上の問題を引き起こす可能性があります。製品の性能と外観を期待通りにするために、ニーズに応じて適切な添加剤を選択してください。

6.生産効率とコスト管理:

生産サイクルと効率の最適化:PET射出成形工程は通常、生産に時間がかかり、特に大型の生産部品では、サイクルを最適化することが重要です。金型冷却システムを合理的に配置し、射出パラメータを最適化することで、効果的にサイクルタイムを短縮し、生産コストを削減することができます。

金型と材料のコスト:金型の設計・製造コストは高く、特に多数個取り金型は生産効率を向上させるが、複雑なためメンテナンスコストも増加する。効率的で加工しやすいPET素材を使用すれば、製造コストを大幅に削減できる。

PET射出成形製造完全ガイドのリソース

PET射出成形の方法:ステップバイステップガイド

PET(ポリエチレンテレフタレート)射出成形は、プラスチック製品を作る素晴らしい方法です。PETは、包装、産業用製品の製造、そして皆さんが購入する製品の製造に多く使用されています。PETを使ったものづくりには多くのステップがあり、そのひとつひとつが、作ったものが最悪なものにならないようにするために重要です。ここでは、PETを使ったものづくりの詳しいガイドを紹介します:

1.金型の設計と準備

金型設計: 射出成形では、金型の設計からすべてが始まります。エンジニアはCAD(コンピュータ支援設計)ソフトウェアを使用して、溶融したPETがどのように流れ、どのように冷却され、部品が金型からどのように取り出されるかを考慮して金型モデルを設計します。金型は通常、硬化鋼やアルミニウムのような耐久性のある材料で作られ、長持ちするようになっています。

金型の準備: 始める前に、型をよく掃除し、離型剤をスプレーして、成形時にPETがくっつかないようにする。金型に磨耗や破損がないか常に目を配り、汚れたものは直したり、取り替えたりする。

2.PET原材料の準備

原材料の選択 用途によってPET原料に求められる条件は異なるため、最終製品の具体的なニーズに基づいて適切なPETグレードを選択する必要があります。高品質のPET原料は、最終製品の見た目と感触を良くします。

原材料の洗浄と乾燥: 原料の洗浄と乾燥は重要なステップである。PET原料は吸湿しやすいため、水分が溶融時の流動性や成形品の強度に影響を与えないよう、適切な水分レベルまで乾燥させる必要がある。

計量材料: 必要なPET原料を正確に計量します。設計と生産要件に基づいて行ってください。生産工程が正確であることを確認するために、正しく行ってください。

3.射出成形機のセットアップ:

マシンのセットアップ 射出成形機に金型を取り付けたら、成形機のパラメーターを設定する必要がある。最も重要なのは、温度、射出圧力、射出速度、金型温度である。温度はPETを溶かすのに適した範囲にコントロールする必要があります。射出圧力と射出速度は、溶融材料がどのように流れ、金型キャビティを満たすかに影響します。

金型温度制御: 金型の温度は、冷却にかかる時間や最終製品の滑らかさに直接影響します。使用するPETの種類によって温度設定を調整し、均一に冷えるようにする必要がある。

4.供給と溶解プロセス:

給餌: 乾燥したPET原料を射出機のホッパーに入れる。ホッパーを塞ぐものが何もないことを確認し、供給プロセスが中断されないようにする。原料は射出機のスクリューによって加熱バレルに押し込まれます。

溶ける: PETの原料は加熱バレル内で徐々に溶融され、均一な溶融物を形成する。PETがスムーズに溶融し、その後の射出成形に十分な粘度を維持できるよう、この段階では厳密な温度管理が必要です。

5.射出と金型への充填:

射出工程: スクリューが溶融PETを高圧で金型キャビティに押し込む。PET溶融物が金型のどの部分にも同じように充填されるように、射出速度と圧力を正確に制御する必要があります。射出速度や圧力が正しく設定されていないと、気泡やショートショット、その他の問題が発生する可能性があります。

保持圧力: 金型にプラスチックを注入し終わったら、溶けたプラスチックが金型の隅々まで行き渡り、空洞や弱点が残らないように、しばらく圧力を保つ必要がある。

6.冷却と凝固:

冷却: 金型に充填された後、溶けたPETは冷え始めます。金型内の冷却システムがキャビティ内の熱を除去し、PETが徐々に固まって最終的な形状になります。冷却プロセスの速度と均一性は、完成品の寸法安定性と外観品質にとって重要である。

冷却時間のコントロール: 冷却が長すぎると生産サイクルが長くなる。冷却時間が短すぎると、製品に反りや内部応力が生じます。ですから、冷却時間のコントロールは良い製品を作るために重要です。

7.型開きと脱型:

型開き: 冷却が終わると、金型はひとりでに開きます。固まった成形品は、射出装置によって金型から押し出されます。このとき、早すぎたり力を入れすぎたりして製品を傷つけないように注意する。

脱型工程: 製品が金型から飛び出し、表面に傷やその他の欠陥がないことを確認する。また、金型内にPET素材が残っていないか確認し、次の作業のために金型を清掃する。

8.成形後の加工:

トリミングと研磨: 金型から出てきた製品は、通常、端に余分なもの(フラッシュ)があるため、ナイフなどで切り落とす必要があります。この工程を経ることで、製品の見た目を整え、製品全体をより良いものにすることができる。

その後の仕上げ: これをどのように使うかにもよるが、さらにサンディング、研磨、組み立てを行い、準備万端にしておく必要があるかもしれない。

9.品質検査:

品質管理: ものを作り終えたら、それが良いものかどうかを確認する必要がある。サイズが合っているか、見た目が良いか、正しい方法で作られているかを確認する必要がある。そうすることで、自分の作ったものがいつも同じであることがわかる。

梱包と配送 認定された製品は梱包され、出荷またはさらなる加工のために準備される。

10.プロセスの反復と監視:

反復作業: PET射出成形の工程は、何度も何度も繰り返され、たくさんの部品を作ることになる。その間、射出成形機、金型、原材料に目を配り、各バッチの製品が同じ品質であることを確認する必要があります。

PET射出成形の利点は何ですか?

PET(ポリエチレンテレフタレート)射出成形は、プラスチック容器(ボトルなど)を作る一般的な方法です。PET射出成形は、包装、自動車、電子機器など多くの産業で使用されています。PET射出成形の主な利点は以下の通りです:

1.高い生産効率:

PET射出成形では、部品の複雑さにもよりますが、通常1サイクルあたり10秒から60秒の高速連続生産が可能です。この迅速な生産時間は、同じ部品を大量に素早く効率的に作る必要がある大規模な製造業務に最適です。

2.費用対効果:

特にたくさん作るなら、超安い。部品も安いし、効率もいい。また、運営に多くの人を必要としない。

3.製品デザインにおける多様性:

PET射出成形は、あらゆるものを作ることができる素晴らしい方法だ。ボトルのような単純なものも作れるし、車の部品などの複雑なものも作れる。他の製造方法では作れないようないろんな形やものが作れるからクールなんだ。

4.優れた物理的特性:

PETは軽量、透明、耐薬品性、熱安定性で知られている:

軽量:軽量:軽量化が必要な包装用途に最適。

透明:PETは、透明またはわずかに透明で、濁りや歪みの少ない製品を作ることができる。

耐薬品性:PETは酸、塩基、溶剤の有害な影響に対応できるので、食品、飲料、医薬品の保存に適している。

耐熱性:熱変形温度が高く、高温でも形状を保持する。

5.高次元の精度:

PET射出成形は、正確な寸法と高い表面品質を持つ部品を作ります。安定した状態を保ち、ばらつきを抑えることができるため、厳しい公差が必要な用途に最適です。

6.後処理の必要性が低い:

PET射出成形でパーツを作ると、通常は見た目が良いので、その後あまり手を加える必要がありません。つまり、あまり手を加えなくていいので、より早く作ることができるのです。

7.環境の持続可能性:

PETは100%リサイクル可能なので、環境にとって素晴らしい選択です。さらに、PETボトルを作る際、材料を大量に無駄にすることはありません。余ったものはほとんど使えますし、リサイクルすることもできます。

8.滅菌と食品の安全性

PETはさまざまな方法(高圧滅菌やガンマ線照射など)で滅菌できるため、医療、製薬、食品に接触する用途に適しています。FDA(米国食品医薬品局)の認可を受けた食品・飲料用パッケージなので、安全で清潔です。

9.低吸湿性:

PETは吸湿性が低い。これは、食品や医療品が汚染されたり腐ったりしないことを意味するので、良いことだ。

10.広い温度範囲:

PETは-40℃から120℃までの温度に対応できるため、寒冷な用途にも高温な用途にも適している。

11.最小限のゆがみ:

射出成形では、部品のゆがみを心配する必要はありません。このプロセスは、すべての部品が毎回同じサイズと形状になることを保証します。

12.添加物への適応性:

PETは添加剤を混ぜて強度と柔軟性を高めることができるため、さまざまな産業向けにカスタマイズすることができる。

PET射出成形の欠点は何ですか?

PET(ポリエチレンテレフタレート)射出成形には、生産効率、材料特性、全体的なコストに影響するいくつかの欠点があります。主な欠点は以下の通りです:

1.脆さと低い耐衝撃性:

PETはかなりもろい素材なので、力や衝撃が加わるとひびが入ったり割れたりします。そのため、PET製品は輸送中や使用中に、特に大きな衝撃を受ける必要がある場合に、ぐちゃぐちゃになってしまうことがあるのです。

2.高い金型費用と加工費用:

PETボトルを作るには特別な金型が必要で、設計、製造、手入れに費用がかかる。PETがよく溶けて流れるためには高温の金型(約80~100℃)が必要なので、金型は高熱に対応し、熱をよく広げる必要がある。また、金型を作るには長い時間がかかり、特に形状が複雑だったり非常に精密だったりすると、数ヶ月かかることもある。つまり、小ロットの製造にはコストがかかり、金型の維持や交換には長期にわたって費用がかかることになる。

3.長い成形サイクルと高い収縮率:

PETは特殊なプラスチックだ。PETで物を作ると、冷えて硬くなるまで時間がかかる。そのため、PETで物を作るには長い時間がかかる。PETは冷えると小さくなる。通常は1.5%から2.5%小さくなります。小さくなるので、PETで作ったものはサイズが合わないかもしれません。PETで作るものが適切なサイズであることを確認するには、金型と工程を本当に、本当に良くしなければなりません。PETの冷却がうまくいかないと、内部で問題が生じて割れたり曲がったりしてしまう。

4.温度感度と正確な制御が必要:

PETは加工温度に非常に敏感だ。熱すぎると劣化する。冷たすぎると流れが悪くなり、悪い部品ができる。ですから、射出工程ではプラスチックの温度をコントロールする必要があります。溶融温度、金型温度、冷却時間をコントロールする必要があります。これらの温度のどれかが変動すると、部品の品質に影響します。そうなると、設備はより高価になり、運転も難しくなる。

5.色の選択と成形後の加工における限界:

PET素材はもともと透明であるため、成形時に一貫した鮮やかな色を出すのが難しい。PETを着色するためにカラーマスターバッチを使用することはできますが、異なるロットの製品間で色が一致しないことがあります。また、PET製品は内部応力を取り除き、使用時に反りや亀裂が生じないようにするため、アニーリングなどの二次加工が必要になることが多い。このような余分な工程には、より多くの時間と費用がかかる。

6.環境と持続可能性の問題

PETはリサイクルできるが、簡単でも安価でもない。PETのリサイクルや再加工には通常、化学的または機械的なリサイクル工程が必要であり、エネルギー集約的でコストもかかります。場合によっては、リサイクルPETはバージンPETほど品質が良くないこともあり、何にでも使えるわけではありません。さらに、PETは使い捨てプラスチックの需要を減らすのに役立つとはいえ、自然には分解されないため、適切に廃棄しなければ長期的な環境問題を引き起こす可能性があります。

7.金型への高い要求:

PETは温度、圧力、流動性に対する要求が高いため、金型の設計は非常に精密でなければならず、金型の製造には高い精度と高品質の表面処理が要求される。金型の製造コストとメンテナンスコストが高いだけでなく、金型が破損したり、調整が必要になったりすると、生産ライン全体が停止する可能性があり、その結果、さらなる時間と経済的損失が発生する。

8.材料特性のばらつき:

PETは半結晶材料です。その特性は加工によって変化します。加工方法は、結晶化度、強度、透明度に影響します。例えば、温度、冷却の速さ、圧力のかけ方などがこれらの特性に影響します。工程をうまくコントロールしないと、製品の性能にばらつきが出てしまいます。つまり、最終製品はばらつきが大きくなり、それほど良いものにはならないのです。また、PETは湿気に弱い。濡れると脆くなり、機械的特性が低下します。そのため、工程管理がさらに難しくなります。

9.限定的な耐薬品性:

PETはいくつかの化学薬品に耐えることができる。しかし、特定の溶剤、酸、塩基には弱い。過酷な化学環境では、PET製品が膨張したり、ひび割れたり、あるいは他の点で悪化することがあります。つまり、PETは特定の化学産業には不向きなのです。

PET射出成形における一般的な問題と解決策

PET射出成形をしていると、製品の品質や生産効率に影響する問題が必ず出てきます。これらの問題を解決できれば、より良い製品を作ることができます。以下に、よくある問題とその解決策を詳しく分析します。

1.成形部品の外観問題

成形部品の波打った表面:

問題の原因ゲートなどの幅が狭すぎると、溶融プラスチックが部分的に固化した成形品に押し付けられ、表面に波紋ができることがあります。これは射出成形品の薄い部分で起こりやすく、金型の設計や温度が不均一だとさらに悪化します。

解決策この問題を解決するには、ゲートの直径を大きくし、ノズルと金型の温度を上げ、射出速度を上げて、プラスチックが金型キャビティに入ったときに早く冷えすぎないようにします。さらに、金型内の冷却水注入口の位置をゲート付近から離して、より均一な冷却ができるように調整します。

成形部品の銀条または黄変:

問題の原因プラスチック中の水分、ガスが十分に排出されない、または添加剤を過剰に使用すると、射出工程中にシルバーストリークや黄変が発生することがあります。これは、乾燥が不十分であったり、均一に混合されていなかったり、バレル内で材料が焦げていたりすることが原因である可能性があります。

解決策原料の乾燥工程を強化し、金型温度を適切に上昇させ、射出工程での射出速度を下げることで、シルバーストリークを減らすことができます。また、添加剤の量をコントロールし、材料の均一性を確保することで、成形品の黄変や表面欠陥を効果的に防ぐことができる。

表面のへこみ:

問題の原因表面のへこみは、金型の温度ムラや冷却工程での冷却時間不足が原因です。

解決策射出流量と保圧を上げれば、金型への充填がよくなり、プラスチックが冷えたときのへこみも防げます。また、保圧を長くすれば、金型から取り出す前にプラスチックがより冷えるので、へこみができません。

溶接線:

問題の原因金型内のプラスチックの流れが分離し、再び合流する際に、完全に合流せず、部品の表面にウエルドラインができることがあります。これは、金型の設計、プラスチックの注入方法、またはプラスチックが十分に流動していないことが原因である可能性があります。

解決策ウェルドラインの発生を抑えるには、射出速度と射出圧力を上げ、金型温度を最適化し、金型キャビティ内のプラスチックの流れをスムーズにすればよい。また、ゲートのサイズを大きくしたり、ゲートの位置を変えたりすることで、プラスチックの流れを改善し、ウェルドラインの発生を最小限に抑えることができます。

2.成形部品の形状と構造の問題

成形部品の反り変形:

問題の原因金型温度が高すぎたり、冷却工程で冷却が不十分だったりすると、収縮が不均一になり、プラスチックが曲がったりねじれたりすることがある。

解決策金型温度を下げて冷却時間を長くすれば、冷却中に成形品が局部的に収縮することはありません。また、金型設計を最適化して肉厚を均一にすることで、冷却時の応力分布の偏りを防ぐことができます。

未溶融材料:

問題の原因注入する際、注入物の一部が溶けきらず、注入物の外側に溶けきらない塊ができることがある。これは通常、注入物を十分に加熱しなかったり、十分に乾燥させなかったりした場合に起こる。

解決策原料が完全に溶けるように、バレルの温度を上げるか、加熱時間を長くする。また、水分が残らないように、乾燥機が適切に作動していることを確認する。

ショートショット(金型キャビティの充填不足):

問題の原因ショートショットは、プラスチックが金型のキャビティに完全に充填されず、不完全な部品が残る場合に起こります。通常、射出圧力が足りなかったり、材料がうまく流れなかったり、金型が正しく設計されていなかったりすることが原因です。

解決策ショートショットを直したい場合、いくつかの方法がある。射出の圧力とスピードを上げる。金型に射出するプラスチックの量を増やすこともできる。金型への圧力を長く保つこともできる。プラスチックが本当によく流れるようにしたいなら、金型を正しく設計すればいい。プラスチックが金型に流れ込むように、ゲートや流路を十分な大きさにするのだ。

3.素材とプロセスの問題

バブル問題

問題の原因問題は、PET素材が非常に渇きやすいということだ。十分に乾燥させないと、熱を加えたときに濡れて気泡が発生する。そうするとパーツの見た目が悪くなり、弱くなってしまう。

解決策加工する前に材料が本当に乾燥していることを確認し、水分レベルが必要なレベル以下になるようにします。また、材料を注入する際には、気泡が出ないように背圧を高めて材料から空気を押し出す。

次元の不安定さ:

問題の原因寸法の不安定さは、金型設計、射出パラメーターの適切なコントロール、または材料の不均一な収縮に起因することが多い。

解決策壁の厚さを同じにする。ゲートとランナーを意味のある場所に設置する。射出速度、圧力、冷却時間をコントロールする。使用する材料に合わせて設定を調整し、部品が適切な大きさになるようにする。

4.カビの問題

ホットランナーの温度不足:

問題の原因ホットランナーシステムの温度が十分でない場合、溶融プラスチックはランナー内で徐々に冷却され、流動性が低下し、金型キャビティの充填効果に影響を与える。

解決策ホットランナーの断熱対策を強化し、温度が適切な範囲に収まるようにする必要がある。同時に、金型キャビティに入る前のプラスチックの冷却が早すぎないように、ホットノズルの温度を適切に上げる必要がある。

金型の冷却不足:

問題の原因金型冷却水の通路が詰まっているか、汚染されているか、冷却時間が不足しているため、金型温度が不均一になり、部品の冷却速度と成形品質に影響を及ぼす。

解決策金型冷却水路を定期的に清掃し、冷却システムが妨げられないようにすることが重要です。また、冷却時間を適切に延長することで、脱型前に成形品を完全に固化させることができる。

PET射出成形の用途は?

PET(ポリエチレンテレフタレート)射出成形は、柔軟で汎用性の高い製造プロセスであり、多くの産業で広く使用されています。PETは高い強度、耐薬品性、優れた透明性、リサイクル性で知られています。現代の製造業において重要な役割を果たしています。ここでは、PET射出成形の主な応用分野とその具体的な細分化について説明します:

1.包装業界:

飲料包装:ペットボトルは世界の飲料包装市場の王者である。ペットボトルは軽くて丈夫、シースルーでリサイクルも可能。水、ソーダ、ジュース、牛乳の包装に最適。

食品包装:PETは調味料や食用油などの食品包装にも使用され、食品の安全性と使いやすさを確保している。

医薬品と化粧品の包装:PETは医薬品、化粧品などの包装に使用される。密封性と安定性に優れているため、製品の品質を保証することができます。

2.電子・電気産業

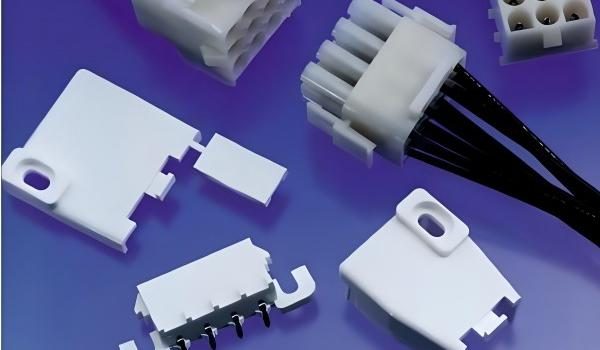

精密部品:PETは、電子機器のコネクターやハウジングのような精密部品を製造するために使用される。

絶縁材料:PETフィルムは絶縁性に優れているので、コンデンサーや絶縁シートなどによく使われている。

3.繊維産業:

ポリエステル繊維PET繊維(ポリエステル)は、最も広く使用されている合成繊維です。耐シワ性、耐摩耗性、保形性に優れている。衣料、家庭用繊維、工業用繊維に広く使用されている。

4.建設・建築資材産業

断熱材:PETは建築分野で断熱材や遮音板の材料として使用されている。耐候性、安定性に優れ、軽量、高強度、環境に優しく、省エネの建材に適している。

装飾パネル:PETは床や装飾パネルの製造にも使用される。

5.医療・健康産業

医療用包装材料:PET材料は無毒無臭で、医療包装、輸液セット、血液透析器などの医療用品に広く使用され、安全性と信頼性を確保している。

6.その他の産業

自動車産業:自動車産業:PETは、ダッシュボード、室内装飾部品など、自動車の内装や機能部品に使用されている。

デイリーケミカル・パーソナルケア:PETGは高級な日用化学品包装によく使用される。PETGは透明度が高く、耐薬品性に優れているため、製品の外観とブランドイメージを向上させることができます。

青いリムの黒いタイヤが2つ、灰色の表面の上に、1つは直立し、もう1つは横たわっています。

主なポイント – 3Dプリンティングにより、金属鋳造用金型やパターンを数週間ではなく数日で迅速に作成可能となり、試作品のリードタイムを50~80%短縮できます。 – 一般的な3Dプリンティング手法

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

How Can 3D Printing Create Metal Casting Molds Faster and Cheaper?

Key Takeaways – 3D printing enables rapid creation of metal casting molds and patterns in days instead of weeks, cutting prototype lead time by 50–80%. – Common 3D printing methods

最適化ソリューションの提供 無料

- 設計フィードバックと最適化ソリューションの提供

- 構造の最適化と金型コストの削減

- エンジニアと1対1で直接話す